Die Flammensynthese von Kohlenstoffnanoröhren ist ein Hochtemperatur-Produktionsverfahren, bei dem die Energie einer kontrollierten Flamme genutzt wird, um Kohlenwasserstoffvorläufer abzubauen und die Nanoröhren wachsen zu lassen. Es handelt sich um eine Variante der chemischen Gasphasenabscheidung (CVD), die die Verbrennung für die erforderliche intensive Hitze nutzt und so einen kontinuierlichen und hochgradig skalierbaren Prozess ermöglicht.

Die Flammensynthese stellt eine Abkehr von der kontrollierten, geschlossenen Umgebung eines Ofens hin zur dynamischen, energiereichen Umgebung einer Flamme dar. Obwohl sie ein enormes Potenzial für kostengünstige Massenproduktion bietet, liegt die größte Herausforderung darin, die komplexe Verbrennungschemie präzise zu steuern, um qualitativ hochwertige Nanoröhren zu erhalten.

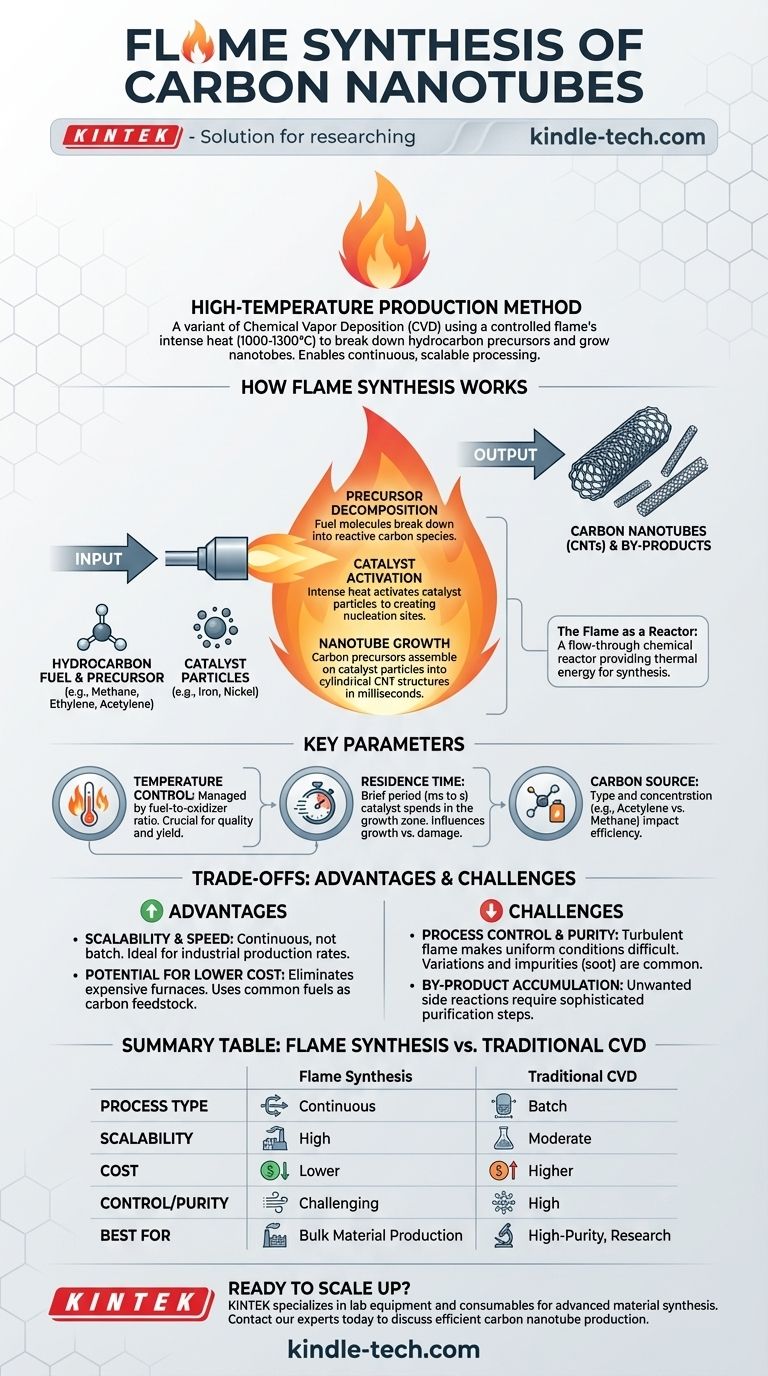

Wie die Flammensynthese funktioniert

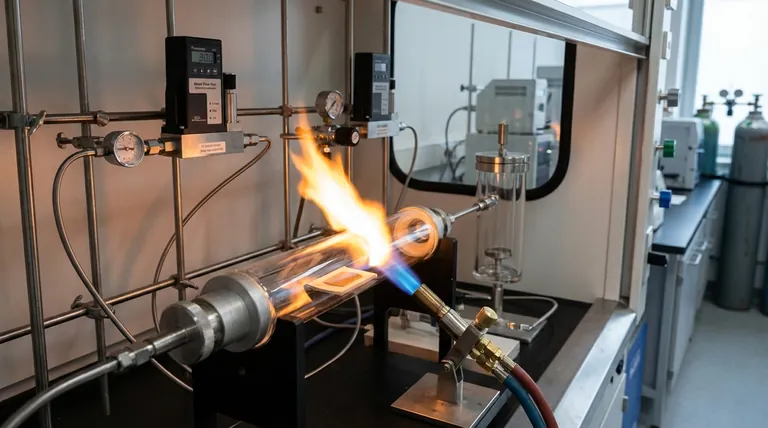

Die Flammensynthese nutzt die Grundprinzipien der CVD, ersetzt jedoch den Ofen durch eine Flamme als Energiequelle. Der gesamte Prozess des Vorläuferabbaus, der Katalysatoraktivierung und des Nanoröhrenwachstums findet innerhalb von Sekunden in der Flamme selbst statt.

Die Rolle der Flamme als Reaktor

Eine sorgfältig kontrollierte Flamme, die typischerweise ein Kohlenwasserstoffbrennmittel verbrennt, erzeugt eine Hochtemperaturzone (oft 1000–1300 °C). Diese Zone fungiert als Durchfluss-Chemikalienreaktor und liefert die für die Initiierung des Syntheseprozesses erforderliche thermische Energie.

Kohlenstoffquelle und Vorläuferbildung

Das Brennmaterial für die Flamme (wie Methan, Ethylen oder Acetylen) dient oft gleichzeitig als Kohlenstoffquelle für die Nanoröhren. Wie bei den Produktionsprinzipien erwähnt, erfordern verschiedene Kohlenwasserstoffe unterschiedliche Energiemengen für die Umwandlung. Eine Flamme muss heiß genug sein, um diese Moleküle in reaktive Kohlenstoffspezies oder „Vorläufer“ aufzuspalten.

Katalysatoraktivierung und Wachstum

Winzige metallische Katalysatorpartikel (z. B. Eisen, Nickel) werden in die Flamme eingebracht. Die intensive Hitze aktiviert diese Partikel, die dann als Nukleationsstellen dienen. Die Kohlenstoffvorläufer lagern sich auf diesen Katalysatorpartikeln ab und bilden die zylindrische, hexagonale Gitterstruktur einer Kohlenstoffnanoröhre.

Wichtige Parameter in einer Flammenumgebung

Die kritischen Betriebsparameter jeder CNT-Synthese – Temperatur, Kohlenstoffquelle und Verweilzeit – nehmen in einer Flamme eine einzigartige Dimension an.

Temperaturkontrolle

Im Gegensatz zu einem Ofen mit einem festgelegten Sollwert wird die Flammentemperatur durch das Verhältnis von Brennstoff zu Oxidationsmittel gesteuert. Die Anpassung des Flusses des Kohlenwasserstoffgases und des Sauerstoffs (oder der Luft) verändert das Temperaturprofil der Flamme, was sich direkt auf die Qualität und Ausbeute der Nanoröhren auswirkt.

Verweilzeit

Die Verweilzeit ist die kurze Zeitspanne (Millisekunden bis Sekunden), die die Katalysatorpartikel in der optimalen Wachstumszone der Flamme verbringen. Ist die Zeit zu kurz, ist das Wachstum unzureichend. Ist sie zu lang, können die Nanoröhren beschädigt werden oder mit unerwünschten Nebenprodukten wie amorphem Kohlenstoff überzogen werden.

Konzentration der Kohlenstoffquelle

Die Art und Konzentration der Kohlenstoffquelle sind entscheidend. Die Verwendung eines Brennstoffs wie Acetylen kann effizienter sein, da er als direkter Vorläufer dienen kann, ohne dass so viel Energie für die thermische Umwandlung erforderlich ist wie bei einem stabileren Molekül wie Methan.

Die Abwägungen verstehen

Die Flammensynthese ist eine leistungsstarke Technik, bringt jedoch im Vergleich zu herkömmlichen Methoden eine Reihe von Vorteilen und Herausforderungen mit sich.

Vorteil: Skalierbarkeit und Geschwindigkeit

Da der Prozess kontinuierlich und nicht auf einen Batch-Reaktor beschränkt ist, ist die Flammensynthese außergewöhnlich skalierbar. Die Produktionsraten können um Größenordnungen höher sein als bei der traditionellen ofenbasierten CVD, was sie ideal für industrielle Anwendungen macht.

Vorteil: Potenzial für geringere Kosten

Diese Methode macht teure, energieintensive Hochtemperaturöfen überflüssig. Die Verwendung gängiger Brennstoffe als Kohlenstoff-Ausgangsmaterial kann auch die Rohstoffkosten senken und so zu einer wirtschaftlicheren Produktion beitragen.

Herausforderung: Prozesskontrolle und Reinheit

Flammen sind turbulente, komplexe Umgebungen. Die Gewährleistung einer gleichmäßigen Temperatur und chemischen Zusammensetzung ist wesentlich schwieriger als in einem stabilen Ofen. Dies kann zu Schwankungen im Durchmesser und in der Länge der Nanoröhren sowie zur Bildung von Verunreinigungen wie Ruß führen, die vom Endprodukt nur schwer zu trennen sind.

Herausforderung: Ansammlung von Nebenprodukten

Die Natur der Verbrennung bedingt, dass unerwünschte Nebenreaktionen auftreten können, was zur Bildung und Ansammlung von Nebenprodukten führt. Dies erfordert eine hochentwickelte Prozesskontrolle und nachgeschaltete Reinigungsschritte, um ein hochreines Material zu erhalten.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der Synthesemethode hängt vollständig von Ihrem Endziel ab, sei es die Massenproduktion oder die Präzisionsfertigung.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen, kostengünstigen Produktion liegt: Die Flammensynthese ist aufgrund ihrer unübertroffenen Geschwindigkeit und des Potenzials für kontinuierliche Hochvolumenproduktion ein führender Kandidat.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit für Elektronik oder Forschung liegt: Traditionelle Ofen-CVD- oder Lichtbogenentladungsmethoden bieten eine präzisere Kontrolle über die Syntheseumgebung und führen oft zu einem qualitativ hochwertigeren Produkt mit weniger Defekten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hybridmaterialien liegt: Die Offenatmosphären-Natur der Flammensynthese ermöglicht die direkte Einarbeitung anderer Additive in die Flamme, um in einem einzigen Schritt einzigartige Hybridprodukte zu erzeugen.

Letztendlich ermöglicht Ihnen die Beherrschung der Flammensynthese, einfache Brennstoffe direkt in fortschrittliche nanomaterialien im industriellen Maßstab umzuwandeln.

Zusammenfassungstabelle:

| Aspekt | Flammensynthese | Traditionelle CVD |

|---|---|---|

| Prozesstyp | Kontinuierlich | Batch |

| Skalierbarkeit | Hoch (Industriell) | Mittel (Labor/Pilot) |

| Kosten | Niedriger (Verwendet Brennstoff als Kohlenstoffquelle) | Höher (Energieintensiver Ofen) |

| Kontrolle/Reinheit | Anspruchsvoll (Turbulente Flamme) | Hoch (Stabile Ofenumgebung) |

| Am besten geeignet für | Massenproduktion von Materialien | Hochreine CNTs in Forschungsqualität |

Bereit für die Skalierung Ihrer Nanomaterialproduktion?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die fortschrittliche Materialsynthese. Ob Sie die Flammensynthese erforschen oder traditionelle CVD-Prozesse optimieren – unsere Expertise und Produkte können Ihre F&E- und Skalierungsziele unterstützen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Sie bei einer effizienten und zuverlässigen Produktion von Kohlenstoffnanoröhren unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung