Im Kern ist das Freisintern ein thermischer Prozess, der verwendet wird, um einen Pulverpressling ohne Anwendung von externem Druck während des Erhitzens in ein festes Objekt umzuwandeln. Auch als druckloses Sintern bekannt, ist das Teil "frei", um in einem Ofen von selbst zu schrumpfen und sich zu verdichten, angetrieben allein durch die Reduzierung der Oberflächenenergie. Dies steht im Gegensatz zu Methoden wie dem Heißpressen, bei dem Hitze und hoher Druck gleichzeitig angewendet werden, um das Material zusammenzudrücken.

Der Begriff "frei" ist die entscheidende Unterscheidung. Er trennt diese gängige und kostengünstige Methode von druckunterstützten Techniken und hebt hervor, dass die Konsolidierung allein durch Temperatur und Zeit erreicht wird, nicht durch äußere Kraft.

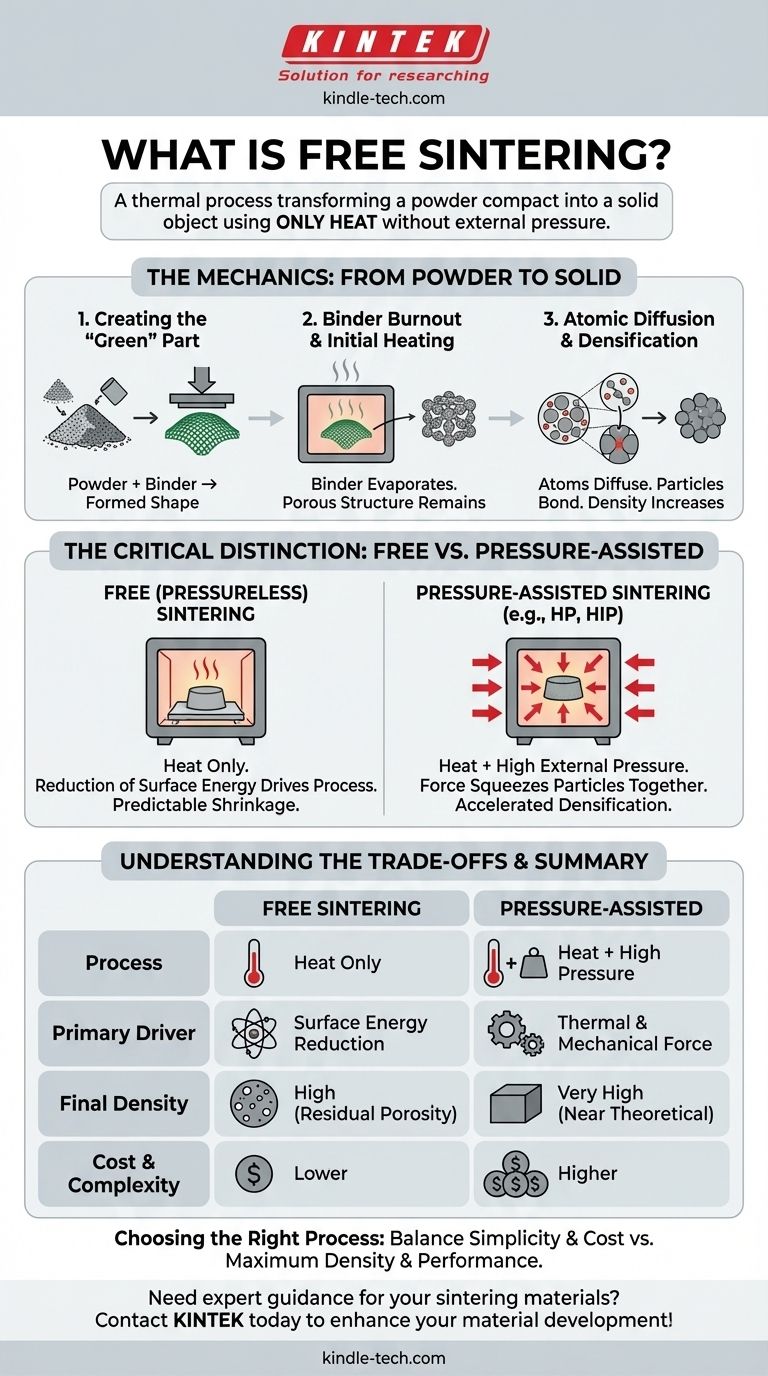

Die Mechanik des Sinterns: Vom Pulver zum Feststoff

Um zu verstehen, was das Freisintern einzigartig macht, müssen wir zunächst die grundlegenden Stadien jedes Sinterprozesses verstehen. Das Ziel ist es, Partikel miteinander zu verbinden, um die Porosität zu reduzieren und ein dichtes, festes Bauteil zu schaffen.

Phase 1: Erstellung des "Grünlings"

Der Prozess beginnt mit einem Pulver, das Metall, Keramik oder Kunststoff sein kann. Dieses Pulver wird oft mit einem temporären Bindemittel (wie einem Wachs oder Polymer) gemischt, um ihm Handhabungsfestigkeit zu verleihen.

Diese Mischung wird dann in die gewünschte Endform gebracht, bekannt als "Grünling". Dies kann durch verschiedene Methoden erfolgen, einschließlich Pressen, Spritzgießen, Schlickergießen oder additiver Fertigung (3D-Druck).

Phase 2: Bindemittelentfernung und anfängliches Erhitzen

Der Grünling wird in einen Ofen gelegt. In der anfänglichen Heizphase wird das Bindemittelmaterial vorsichtig verbrannt oder verdampft, wobei eine zerbrechliche, poröse Struktur des Primärpulvers zurückbleibt.

Phase 3: Atomare Diffusion und Verdichtung

Wenn die Temperatur weiter ansteigt – sich dem Schmelzpunkt des Materials nähert, ihn aber nicht erreicht – werden Atome auf den Oberflächen der Partikel hochmobil.

Angetrieben durch ein thermodynamisches Bedürfnis, die gesamte Oberflächenenergie des Objekts zu senken, diffundieren Atome über die Kontaktpunkte zwischen den Partikeln. Dieser Prozess bildet und vergrößert "Hälse" zwischen benachbarten Partikeln, wodurch die Porenräume zwischen ihnen allmählich eliminiert werden und das gesamte Bauteil schrumpft und dichter wird.

Die kritische Unterscheidung: Frei vs. druckunterstützt

Der Begriff "Freisintern" existiert, um den Prozess von seiner Hochleistungsalternative abzugrenzen. Der Hauptunterschied liegt in der Rolle des externen Drucks.

Definition des Freisinterns (drucklos)

Beim Freisintern wird der Grünling einfach auf ein Tablett in einem Ofen mit kontrollierter Atmosphäre gelegt. Der oben beschriebene Verdichtungsprozess erfolgt ausschließlich aufgrund thermischer Energie und der natürlichen Tendenz des Materials, seine Oberfläche zu minimieren.

Das Bauteil ist dimensional uneingeschränkt und schrumpft auf eine vorhersehbare (wenn auch nicht immer perfekt gleichmäßige) Weise.

Die Alternative: Druckunterstütztes Sintern

Im Gegensatz dazu wenden Methoden wie Heißpressen (HP) oder Heißisostatisches Pressen (HIP) während des Heizzyklus immensen externen Druck auf das Bauteil an.

Diese äußere Kraft drückt die Partikel aktiv zusammen und hilft, Poren zu kollabieren, die sonst verbleiben könnten. Diese mechanische Unterstützung beschleunigt die Verdichtung und ermöglicht es dem Teil, eine höhere Enddichte zu erreichen.

Die Kompromisse verstehen

Die Wahl zwischen Freisintern und druckunterstütztem Sintern ist ein klassischer technischer Kompromiss zwischen Kosten, Komplexität und Endleistung.

Die Vorteile des Freisinterns

Der Hauptvorteil des Freisinterns ist seine Einfachheit und Kosteneffizienz. Die Ofenausrüstung muss keine hohen Drücke enthalten und anwenden, was sie kostengünstiger und skalierbarer für die Massenproduktion macht.

Es ist auch ideal für die Herstellung von Bauteilen mit hochkomplexen Geometrien, wie sie durch 3D-Druck hergestellt werden, die in einer Matrize schwer oder unmöglich zu pressen wären.

Die Grenzen des Freisinterns

Der Hauptnachteil ist, dass es schwierig sein kann, eine vollständige (100 %) Dichte zu erreichen. Oft bleibt eine Restporosität bestehen, die die ultimativen mechanischen Eigenschaften des Materials, wie Festigkeit, Härte und Ermüdungslebensdauer, beeinträchtigen kann.

Für bestimmte fortschrittliche Keramiken oder Hochleistungslegierungen bietet das Freisintern möglicherweise nicht genügend Antriebskraft, um die erforderliche Dichte in einer angemessenen Zeit zu erreichen.

Wann druckunterstütztes Sintern notwendig ist

Druckunterstützte Methoden sind kritischen Anwendungen vorbehalten, bei denen maximale Dichte und überlegene Materialeigenschaften nicht verhandelbar sind. Dazu gehören Luft- und Raumfahrtkomponenten, medizinische Implantate und Hochleistungsschneidwerkzeuge, bei denen jede Restporosität zu einem Versagen führen könnte.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für das Freisintern hängt vollständig von den Anforderungen des endgültigen Teils ab.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz und Formkomplexität liegt: Das Freisintern ist fast immer die richtige und wirtschaftlichste Wahl für eine Vielzahl von industriellen und kommerziellen Teilen.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen maximaler Dichte für Spitzenleistungen liegt: Das druckunterstützte Sintern ist der notwendige, wenn auch teurere Weg für missionskritische Anwendungen.

- Wenn Sie ein neues Material oder eine neue Legierung entwickeln: Das Freisintern ist ein ausgezeichneter Ausgangspunkt, aber Druck kann erforderlich sein, wenn sich das Material allein durch Hitze schwer verdichten lässt.

Letztendlich bedeutet das Verständnis des Freisinterns, das grundlegende Gleichgewicht zwischen Prozessvereinfachung und dem Streben nach Materialperfektion zu verstehen.

Zusammenfassungstabelle:

| Aspekt | Freisintern | Druckunterstütztes Sintern |

|---|---|---|

| Prozess | Nur Hitze, kein externer Druck | Hitze + hoher externer Druck |

| Hauptantrieb | Reduzierung der Oberflächenenergie | Kombinierte thermische und mechanische Kraft |

| Enddichte | Hoch, kann aber Restporosität aufweisen | Sehr hoch, nahe der theoretischen Dichte |

| Kosten & Komplexität | Geringere Kosten, einfachere Ausrüstung | Höhere Kosten, komplexere Ausrüstung |

| Ideal für | Kostengünstige, komplexe Geometrien | Missionskritische Hochleistungsteile |

Müssen Sie den richtigen Sinterprozess für die Materialien Ihres Labors wählen?

Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien spezialisiert und bieten das Fachwissen und die Lösungen, um Ihnen zu optimalen Ergebnissen zu verhelfen. Egal, ob Sie eine neue Legierung entwickeln oder komplexe Komponenten herstellen, unser Team kann Sie zur effizientesten und effektivsten Sintermethode führen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Sinteranforderungen Ihres Labors unterstützen und Ihren Materialentwicklungsprozess verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum Dental Porzellan Sinterofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Komponenten hat ein Lichtbogenofen? Eine Aufschlüsselung der Schlüsselsysteme für effizientes Stahlschmelzen

- Wie hoch sind die Kosten für das Pyrolyseverfahren? Ein Leitfaden für Investitionen von 50.000 $ bis über 30 Mio. $

- Wie heizen Vakuumöfen? Erzielen Sie Reinheit und Präzision bei der Hochtemperaturverarbeitung

- Was ist die normale Sintertemperatur? Beherrschen Sie den Bereich von 750°C bis 1300°C für optimale Ergebnisse

- Warum Vakuumöfen für die Tieftemperatur-Wasserstoffforschung verwenden? Erreichen Sie Null-Wasserstoff-Baselines für präzise Daten

- Beeinflusst das Glühen die Abmessungen? Wie man Verzug für stabile Teile handhabt

- Wie funktioniert eine Sinteranlage? Ein Leitfaden zur Pulvermetallurgie & Keramikherstellung

- Was ist der Temperaturbereich der Pyrolyse? Beherrschung der Temperaturregelung für optimale Bio-Produktausbeuten