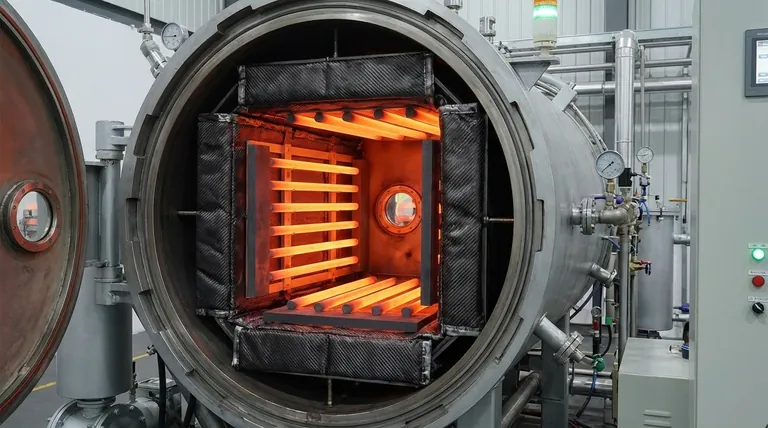

In industriellen Hochtemperaturanwendungen bezieht sich Graphitheizung auf die Verwendung von Komponenten aus reinem Graphit als primäre Heizelemente und Strukturteile innerhalb eines Ofens. Dieses System nutzt die hervorragende elektrische Leitfähigkeit und thermomechanische Festigkeit von Graphit, um eine langlebige, kostengünstige und effiziente Umgebung für Prozesse wie Hochtemperatursintern und Wärmebehandlung zu schaffen, insbesondere in Vakuumöfen.

Das Kernprinzip der Graphitheizung besteht darin, die einzigartigen Materialeigenschaften von Graphit zu nutzen, um eine schnelle Hochtemperaturverarbeitung mit außergewöhnlicher Haltbarkeit zu erreichen. Sie stellt eine strategische Wahl für anspruchsvolle industrielle Umgebungen dar, in denen Langlebigkeit und Leistung von größter Bedeutung sind.

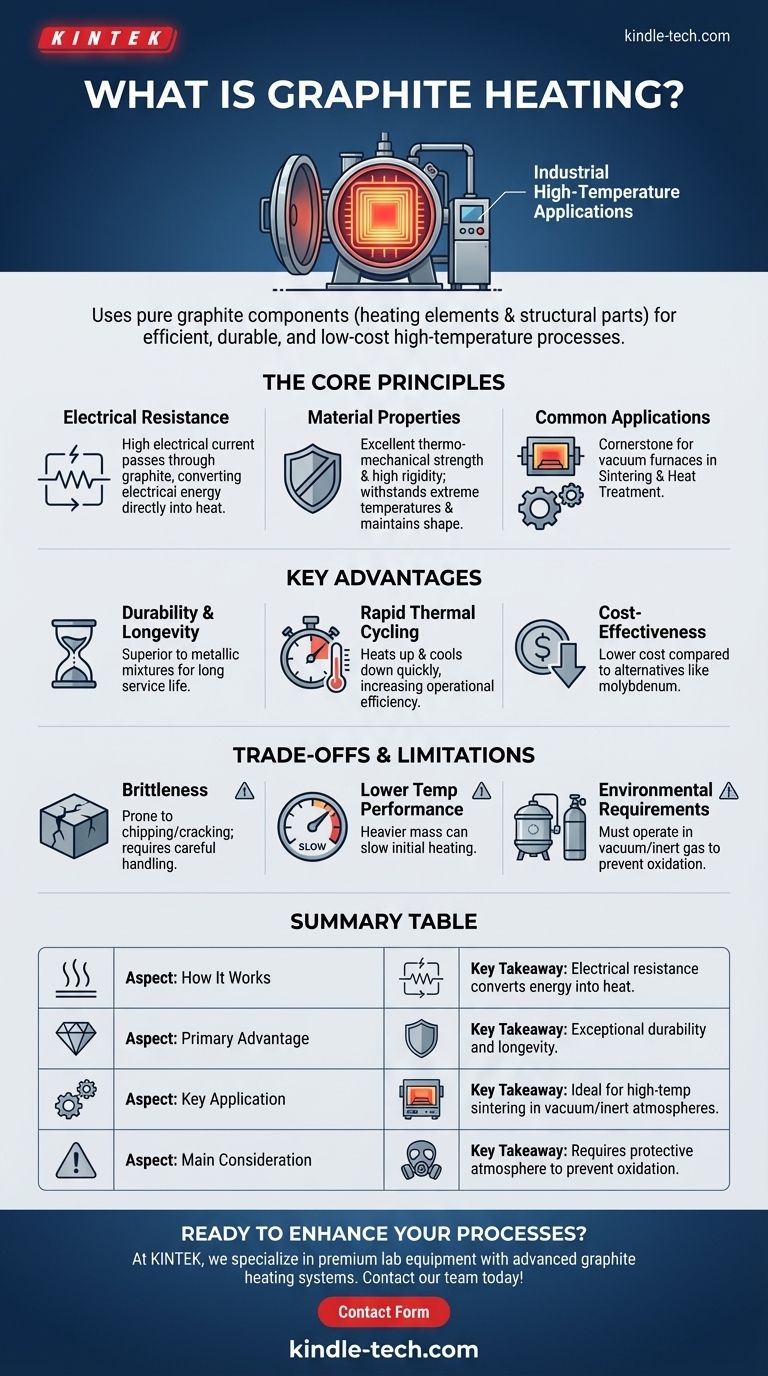

Die Kernprinzipien der Graphitheizung

Die Rolle von Graphit in der industriellen Heiztechnik wird durch seine grundlegenden physikalischen Eigenschaften definiert. Es ist nicht nur ein passives Material; es ist ein aktiver und integraler Bestandteil des thermischen Systems des Ofens.

Wie es funktioniert: Elektrischer Widerstand

Graphitheizelemente funktionieren auf der Grundlage des elektrischen Widerstands. Ein hoher elektrischer Strom wird durch die Graphitkomponenten geleitet, die dem Stromfluss widerstehen. Dieser Widerstand wandelt elektrische Energie direkt in Wärme um, die im gesamten "Heißbereich" des Ofens abgestrahlt wird.

Wichtige Materialeigenschaften

Der Erfolg der Graphitheizung hängt von mehreren Schlüsselmerkmalen ab. Sie besitzt ausgezeichnete thermomechanische Eigenschaften, die es ihr ermöglichen, extremen Temperaturschwankungen standzuhalten, ohne sich zu zersetzen. Darüber hinaus gewährleistet ihre hohe Steifigkeit, dass Strukturkomponenten, wie z. B. ein Ofenherd, ihre Form auch unter thermischer Belastung nahezu unbegrenzt beibehalten.

Häufige industrielle Anwendungen

Graphitheizsysteme sind ein Eckpfeiler der modernen Fertigung, insbesondere für Prozesse, die kontrollierte Hochtemperaturumgebungen erfordern. Sie werden häufig in Vakuumöfen für Aufgaben wie das Sintern von Pulvermetallen und die Wärmebehandlung von Speziallegierungen eingesetzt.

Wesentliche Vorteile in industriellen Prozessen

Die Entscheidung für eine Graphit-Heißzone ist eine praktische Entscheidung, die durch klare Leistungs- und Wirtschaftlichkeitsvorteile motiviert ist. Diese Vorteile machen sie zur Standardwahl für viele Hochtemperaturanwendungen.

Haltbarkeit und Langlebigkeit

Öfen mit Graphit-Heißzonen sind für ihre außergewöhnliche Haltbarkeit bekannt. Reiner Graphit weist eine überlegene Haltbarkeit im Vergleich zu metallischen Mischungen auf, was zu einer langen Lebensdauer und gleichbleibender Leistung über unzählige Zyklen hinweg beiträgt.

Schnelle thermische Zyklen

Die Fähigkeit von Graphit, schnell aufzuheizen und abzukühlen, ist ein erheblicher Betriebsvorteil. Diese Fähigkeit zu schnellen thermischen Zyklen reduziert direkt die gesamten Prozesszeiten, was den Durchsatz und die Betriebseffizienz erhöht.

Kosteneffizienz

Im Vergleich zu alternativen Materialien wie Molybdän oder Wolfram stellt Graphit oft eine kostengünstigere Lösung dar. Seine weite Verfügbarkeit und etablierte Herstellungsprozesse machen es zu einer wirtschaftlichen Wahl für den Bau und die Wartung von Industrieöfen.

Verständnis der Kompromisse und Einschränkungen

Obwohl Graphit leistungsstark ist, ist es keine Universallösung. Die Kenntnis seiner Einschränkungen ist entscheidend für eine erfolgreiche Implementierung und die Vermeidung kostspieliger Betriebsprobleme.

Sprödigkeit und physische Beschädigung

Der Hauptnachteil von Graphit ist seine Sprödigkeit. Komponenten wie Herdplatten können anfällig für Absplitterungen oder Risse sein, wenn sie beim Be- und Entladen von Ofenmaterialien starken Stößen ausgesetzt werden. Sorgfältige Handhabungsverfahren sind unerlässlich.

Leistung bei niedrigeren Temperaturen

Obwohl die hohe Wärmeleitfähigkeit von Graphit ein Vorteil ist, kann seine höhere Masse manchmal zu etwas langsameren Aufheizraten bei niedrigeren Temperaturen im Vergleich zu Ganzmetalldesigns führen. Dieser Effekt ist oft gering, sollte aber für Prozesse berücksichtigt werden, die empfindlich auf die anfängliche Aufheizgeschwindigkeit reagieren.

Umweltanforderungen

Graphit oxidiert bei hohen Temperaturen leicht, wenn es Luft ausgesetzt wird. Daher müssen Graphitheizsysteme in einem Vakuum oder einer Inertgasatmosphäre (wie Argon) betrieben werden, um zu verhindern, dass die Heizelemente und die Isolierung verbrennen.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl des geeigneten Heizsystems erfordert die Abstimmung der Materialeigenschaften mit Ihren primären Betriebszielen.

- Wenn Ihr Hauptaugenmerk auf schnellen, hochtemperaturfähigen Zyklen liegt: Die hervorragenden thermomechanischen Eigenschaften von Graphit machen es zur idealen Wahl zur Reduzierung der Prozesszeiten.

- Wenn Ihr Hauptaugenmerk auf langfristiger Haltbarkeit und Kosten liegt: Die bewährte Langlebigkeit und die geringeren Kosten von Graphitkomponenten bieten eine zuverlässige und wirtschaftliche Lösung.

- Wenn Ihr Prozess häufiges oder grobes Laden beinhaltet: Sie müssen strenge Verfahren implementieren, um das Risiko des Absplitterns der spröden Graphitkomponenten zu mindern.

Letztendlich kommt es bei der effektiven Nutzung der Graphitheizung darauf an, ihre robuste Hochtemperaturleistung mit den spezifischen mechanischen und atmosphärischen Anforderungen Ihres industriellen Prozesses in Einklang zu bringen.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Funktionsweise | Nutzt elektrischen Widerstand zur Umwandlung von Energie in Wärme innerhalb der Heißzone eines Ofens. |

| Hauptvorteil | Außergewöhnliche Haltbarkeit und Langlebigkeit für einen langfristigen, kostengünstigen Betrieb. |

| Schlüsselanwendung | Ideal für Hochtemperatursintern und Wärmebehandlung in Vakuum- oder Inertgasatmosphären. |

| Wichtigste Überlegung | Erfordert eine Schutzatmosphäre (Vakuum/Inertgas), um Oxidation zu verhindern. |

Bereit, Ihre Hochtemperaturprozesse mit einer langlebigen, kostengünstigen Heizlösung zu verbessern?

Bei KINTEK sind wir auf hochwertige Laborgeräte spezialisiert, einschließlich Öfen mit fortschrittlichen Graphitheizsystemen, die für überragende Leistung beim Sintern und der Wärmebehandlung entwickelt wurden. Unsere Experten können Ihnen helfen, das richtige System auszuwählen, um Ihren Durchsatz und Ihre Betriebseffizienz zu verbessern.

Kontaktieren Sie noch heute unser Team, um Ihre spezifischen Laboranforderungen zu besprechen und den KINTEK-Unterschied zu entdecken!

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Was ist die maximale Betriebstemperatur von Molybdän? Es hängt von Ihrer Atmosphäre ab

- Welche Vorteile bieten Kohlenstoff/Kohlenstoff (C/C)-Verbundwerkstoff-Heizwiderstände? Hochbelastbare Heizung für die Si2N2O-Synthese

- Was sind die Vor- und Nachteile von Molybdän? Nutzen Sie seine Hochtemperaturleistung

- Wie wird Ni-Cr-Draht in Hochtemperatur-Dampfoxidationsapparaturen verwendet? Gewährleistung von Präzision und Haltbarkeit

- Wofür wird ein auf hohe Temperatur erhitzter Siliziumkarbidstab verwendet? Ein erstklassiges Heizelement für extreme Umgebungen

- Wie steuert man die Temperatur eines Heizelements? Master Ein/Aus, Proportional- und PID-Methoden

- Wie hoch ist die Lebensdauer eines Quarzheizelements? Maximieren Sie die Lebensdauer Ihrer Heizung

- Warum wird Wolfram nicht in Heizeinrichtungen verwendet? Die entscheidende Rolle der Oxidationsbeständigkeit