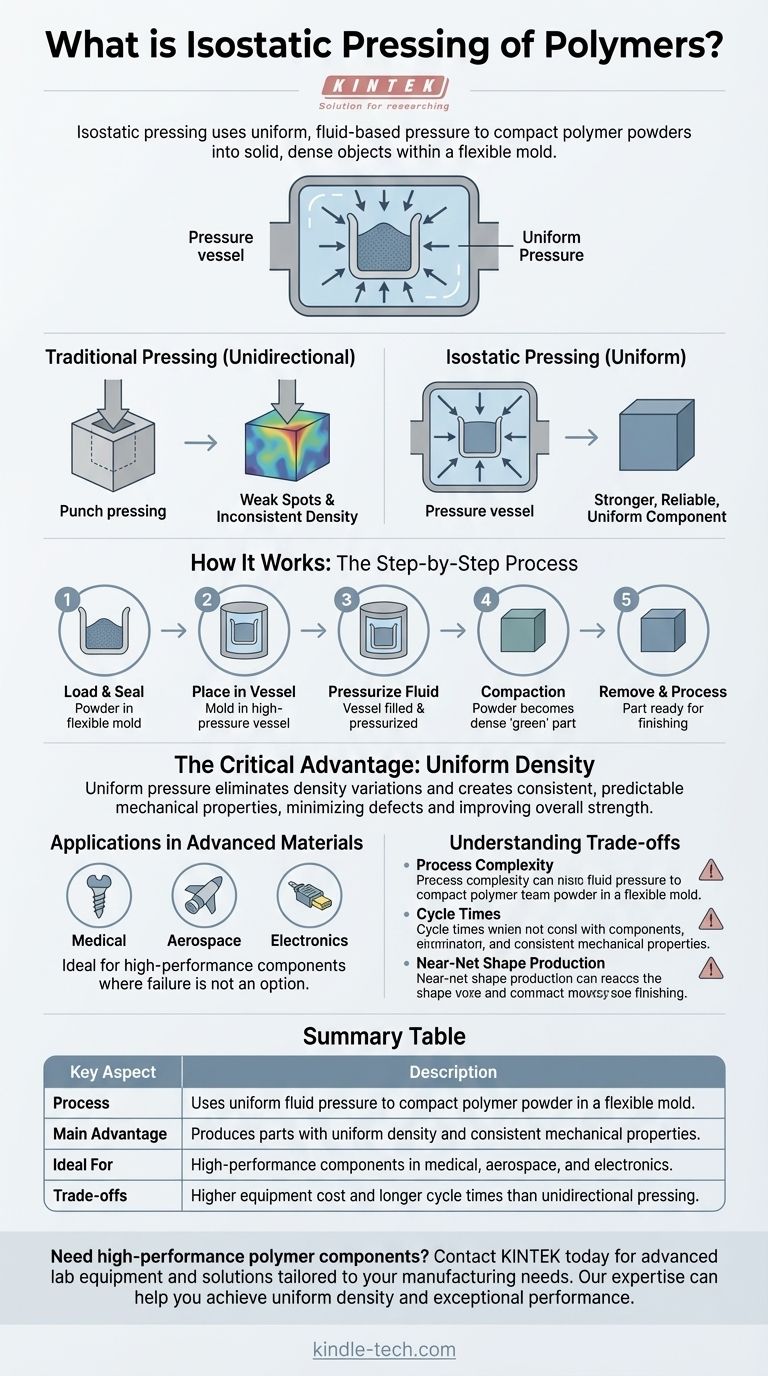

Im Wesentlichen ist das isostatische Pressen von Polymeren ein Herstellungsverfahren, das gleichmäßigen, fluidbasierten Druck verwendet, um Polymerpulver zu einem festen, dichten Objekt zu verdichten. Das Polymerpulver wird in einer flexiblen Form versiegelt, die dann in einer Flüssigkeit in einem Druckbehälter untergetaucht wird. Wenn die Flüssigkeit unter Druck gesetzt wird, übt sie aus allen Richtungen gleiche Kraft aus und verdichtet das Pulver zu einer hochgradig gleichmäßigen Komponente.

Herkömmliches Pressen verdichtet Pulver aus einer Richtung, wodurch Schwachstellen und inkonsistente Dichte entstehen. Isostatisches Pressen löst dies, indem es ein Fluid verwendet, um aus allen Seiten gleichen Druck auszuüben, was zu einer stärkeren, zuverlässigeren endgültigen Polymerkomponente führt.

Wie isostatisches Pressen funktioniert

Das Kernprinzip: Gleichmäßiger Druck

Das Verfahren basiert auf dem grundlegenden Prinzip der Fluiddynamik, dass Druck, der auf ein eingeschlossenes Fluid ausgeübt wird, in alle Richtungen gleichmäßig übertragen wird.

Dieser hydrostatische Druck stellt sicher, dass jede Oberfläche der Pulvermasse innerhalb der flexiblen Form gleichzeitig genau die gleiche Menge an Kompressionskraft erhält.

Die Schlüsselkomponenten

Das System besteht aus drei Hauptteilen: einem Druckbehälter zur Aufnahme des Prozesses, einem Fluidmedium (wie Wasser oder Öl) zur Druckübertragung und einer flexiblen Form (typischerweise aus Gummi oder Kunststoff) zur Aufnahme des Polymerpulvers.

Die Form ist der Schlüssel zur Erzeugung der Teileform, während das Fluid der Schlüssel zur Erzielung einer gleichmäßigen Verdichtung ist.

Der Schritt-für-Schritt-Prozess

- Polymerpulver (oft ein Hochleistungsharz) wird in die flexible Form geladen und versiegelt.

- Die versiegelte Form wird in den Hochdruckbehälter gegeben.

- Der Behälter wird mit dem Fluidmedium gefüllt und dann auf ein bestimmtes Niveau unter Druck gesetzt.

- Dieser Druck verdichtet das Pulver zu einem dichten, festen „Grünteil“, das seine Form behält.

- Nach der Druckentlastung kann dieses Teil für weitere Bearbeitungsschritte, wie Sintern oder Bearbeiten, entnommen werden.

Der entscheidende Vorteil: Gleichmäßige Dichte

Überwindung unidirektionaler Mängel

Herkömmliches Gesenkpressen verdichtet Pulver, indem es von oben nach unten drückt. Dies erzeugt erhebliche Reibung an den Gesenkwänden, was zu Dichteschwankungen im gesamten Teil führt. Die Bereiche, die am weitesten vom Stempel entfernt sind, sind oft weniger dicht.

Isostatisches Pressen eliminiert dieses Problem vollständig, da es keine einzelne Kraftrichtung gibt.

Die Auswirkung der Gleichmäßigkeit

Eine gleichmäßig dichte Komponente hat konsistentere und vorhersehbarere mechanische Eigenschaften. Dies minimiert innere Spannungen, reduziert das Potenzial für Verformungen oder Risse während der nachfolgenden Erwärmung und verbessert die Gesamtfestigkeit und Zuverlässigkeit erheblich.

Dies macht die Methode ideal für die Herstellung von Hochleistungskomponenten, bei denen ein Versagen keine Option ist.

Anwendungen in fortschrittlichen Materialien

Dieses Verfahren wird in zahlreichen Industrien für Materialien wie Keramik, Metalle und Verbundwerkstoffe eingesetzt. Für Polymere ist es besonders wertvoll für die Verarbeitung von fortschrittlichen Harzpulvern zu Komponenten für die Medizin-, Luft- und Raumfahrt- sowie Elektronikindustrie.

Denken Sie an Isolatoren, Steckverbinder oder künstliche Knochenmaterialien, bei denen die Materialintegrität von größter Bedeutung ist.

Die Kompromisse verstehen

Prozesskomplexität

Isostatische Presssysteme sind komplexer als einfache mechanische Pressen. Sie umfassen Hochdruckhydraulik und sorgfältige Abdichtung, was zu höheren anfänglichen Gerätekosten und Wartungsanforderungen führen kann.

Zykluszeiten

Der Prozess des Füllens eines Behälters mit Fluid, des Aufbauens von Druck, des Haltens des Drucks und des anschließenden sicheren Druckentlastens kann länger dauern als der schnelle Zyklus einer mechanischen Presse. Dies kann es für die Massenproduktion mit geringen Kosten weniger geeignet machen.

Near-Net-Shape-Produktion

Obwohl die flexiblen Formen komplexe Geometrien ermöglichen, sind die resultierenden Teile typischerweise „Near-Net-Shape“. Das bedeutet, sie sind ihren endgültigen Abmessungen sehr nahe, erfordern aber möglicherweise eine abschließende Bearbeitung, um enge Toleranzen zu erfüllen.

Wann isostatisches Pressen für Polymere gewählt werden sollte

Um festzustellen, ob dieses Verfahren für Ihre Anwendung geeignet ist, berücksichtigen Sie Ihr primäres Ziel.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialleistung und Zuverlässigkeit liegt: Isostatisches Pressen ist die überlegene Wahl für die Herstellung von Komponenten mit gleichmäßiger Dichte und vorhersehbaren mechanischen Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen liegt, die schwer zu formen sind: Die Verwendung einer flexiblen Form ermöglicht komplexere Geometrien, als dies mit starren, unidirektionalen Gesenken möglich ist.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung interner Defekte in einem Endteil liegt: Der gleichmäßige Druck minimiert die Hohlräume und Dichtegradienten, die oft zu Teilausfällen unter Belastung führen.

Durch die Nutzung des gleichmäßigen Fluiddrucks verwandelt isostatisches Pressen Polymerpulver in hochkonsistente Komponenten, die für die anspruchsvollsten Anwendungen entwickelt wurden.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | Verwendet gleichmäßigen Fluiddruck, um Polymerpulver in einer flexiblen Form zu verdichten. |

| Hauptvorteil | Erzeugt Teile mit gleichmäßiger Dichte und konsistenten mechanischen Eigenschaften. |

| Ideal für | Hochleistungskomponenten in der Medizin-, Luft- und Raumfahrt- sowie Elektronikindustrie. |

| Kompromisse | Höhere Gerätekosten und längere Zykluszeiten als beim unidirektionalen Pressen. |

Müssen Sie Hochleistungs-Polymerkomponenten mit überragender Festigkeit und Zuverlässigkeit herstellen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, die auf Ihre präzisen Fertigungsanforderungen zugeschnitten sind. Unsere Expertise in der isostatischen Presstechnologie kann Ihnen helfen, eine gleichmäßige Dichte und außergewöhnliche Materialleistung für Ihre anspruchsvollsten Anwendungen in der Medizin-, Luft- und Raumfahrt- sowie Elektronikindustrie zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Polymerkomponentenproduktion verbessern und die konsistente Qualität liefern können, die Ihre Projekte erfordern.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

Andere fragen auch

- Was sind die Vorteile des isostatischen Pressverfahrens? Hohe Dichte und komplexe Geometrien erzielen

- Warum wird das semi-isostatische Pressen bei Keramiken eingesetzt? Einheitliche Dichte und überlegene Präzision erzielen

- Welche Rolle spielt eine industrielle omnidirektionale Presse bei der Herstellung von ultrafeinkörnigem VT6-Titan?

- Was ist die Bedeutung der Kaltisostatischen Presse (CIP)? Optimierung der Herstellung von Lithium-gefüllten LLZO-Verbundanoden

- Was sind die Vorteile der isostatischen Pressung? Erzielung gleichmäßiger Dichte und komplexer Formen

- Was ist uniaxial und isostatisches Pressen? Die Wahl der richtigen Pulververdichtungsmethode

- Wie funktionieren isostatische Pressen? Erreichen Sie eine gleichmäßige Dichte durch isostatisches Pressen

- Was sind die Vorteile der isostatischen Verdichtung? Erzielen Sie eine gleichmäßige Dichte und komplexe Formen