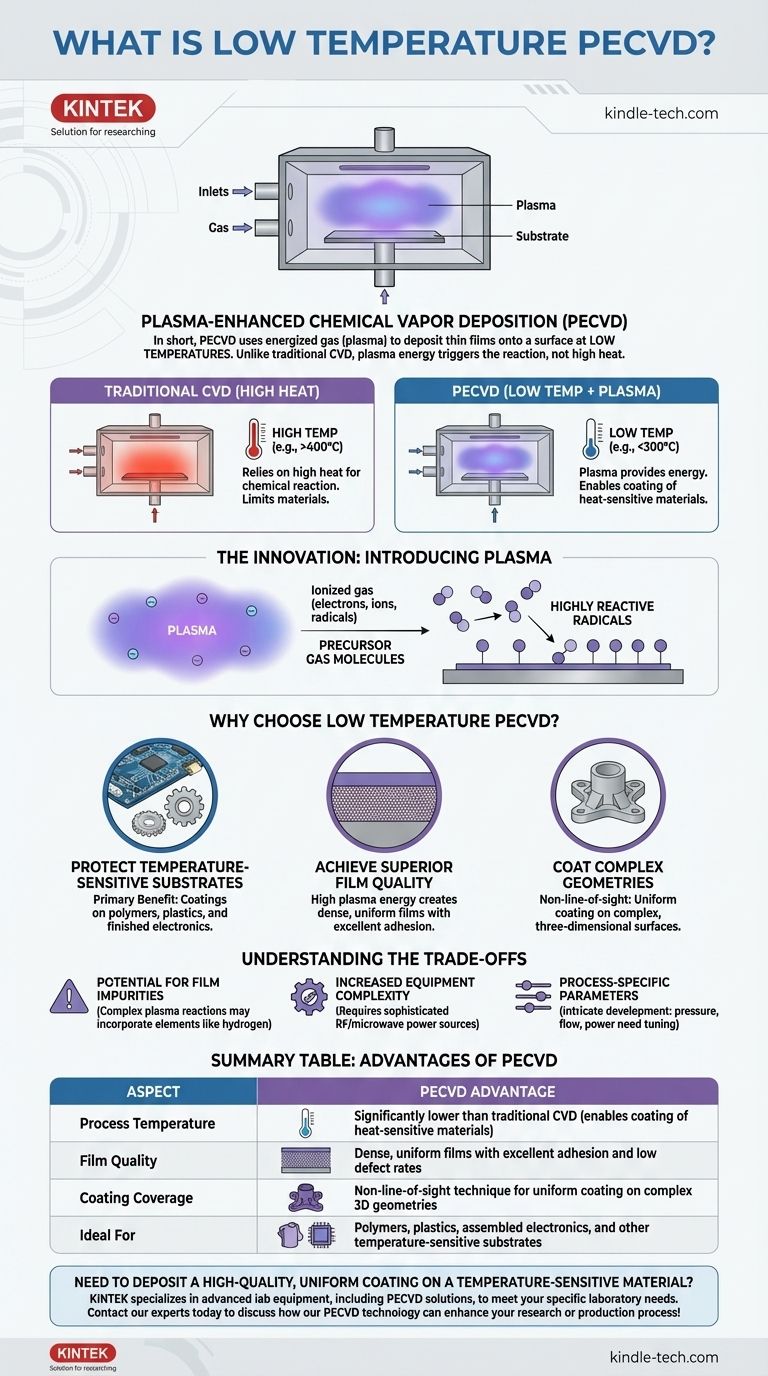

Kurz gesagt, die Tieftemperatur-Plasma-unterstützte chemische Gasphasenabscheidung (PECVD) ist ein Herstellungsverfahren, das ein angeregtes Gas oder Plasma verwendet, um Dünnschichten auf eine Oberfläche abzuscheiden. Im Gegensatz zur traditionellen chemischen Gasphasenabscheidung (CVD), die auf hohe Hitze angewiesen ist, um chemische Reaktionen auszulösen, nutzt PECVD die Energie des Plasmas, um diese Aufgabe zu erledigen. Dieser entscheidende Unterschied ermöglicht die Anwendung hochwertiger Beschichtungen bei viel niedrigeren Temperaturen.

Die zentrale Erkenntnis ist, dass PECVD die hohe Hitze konventioneller Abscheidungsmethoden durch die Energie eines Plasmas ersetzt. Diese Innovation ermöglicht es, temperaturempfindliche Materialien – wie Kunststoffe, Polymere und komplexe elektronische Geräte – zu beschichten, die sonst durch Hochtemperaturprozesse beschädigt oder zerstört würden.

Den Abscheidungsprozess entschlüsseln

Um den Wert von PECVD zu verstehen, ist es unerlässlich, zunächst die Grundlagen der Technologie zu erfassen, die sie verbessert.

Die Grundlage: Chemische Gasphasenabscheidung (CVD)

Bei einem Standard-CVD-Prozess wird ein Substrat (das zu beschichtende Teil) in eine Vakuumkammer gelegt. Anschließend werden Prekursor-Gase, die das gewünschte Beschichtungsmaterial enthalten, eingeleitet.

Hohe Temperaturen, oft mehrere hundert Grad Celsius, werden angelegt. Diese Wärme liefert die Energie, die für eine chemische Reaktion erforderlich ist, wodurch die Gase zerlegt und ein dünner, fester Film auf der Oberfläche des Substrats abgeschieden wird.

Die Innovation: Einführung von Plasma

PECVD modifiziert diesen Prozess, indem eine Energiequelle hinzugefügt wird, um ein Plasma zu erzeugen. Ein Plasma ist ein Materiezustand, ein ionisiertes Gas, das aus freien Elektronen, Ionen und reaktiven neutralen Spezies besteht.

Dieses Plasma bombardiert die Prekursor-Gasteilchen und zerlegt sie in hochreaktive Radikale. Diese Radikale sind chemisch darauf vorbereitet, sich an die Substratoberfläche zu binden, selbst bei niedrigen Temperaturen.

Der „Niedertemperatur“-Vorteil

Da das Plasma und nicht die Wärme die primäre Energie für die chemische Reaktion liefert, kann der gesamte Prozess bei deutlich niedrigeren Temperaturen ablaufen.

Dies ermöglicht die Abscheidung langlebiger, hochleistungsfähiger Filme auf Materialien, die der thermischen Belastung konventioneller CVD nicht standhalten können, und erweitert deren Anwendungsbereich erheblich.

Warum Tieftemperatur-PECVD wählen?

Die Entscheidung für PECVD wird durch eine Reihe von Vorteilen bestimmt, die spezifische technische Herausforderungen lösen.

Schutz temperaturempfindlicher Substrate

Dies ist der Hauptvorteil. Materialien wie Polymere, Kunststoffe oder vollständig montierte Halbleiterwafer mit empfindlichen integrierten Schaltkreisen können die hohe Hitze der traditionellen CVD nicht tolerieren. PECVD ist oft die einzig praktikable Methode, um eine hochwertige, dichte Beschichtung auf diese Substrate aufzubringen.

Erreichen überragender Filmqualität

Die hohe Energie der Plasmaspezies hilft, sehr dichte und gleichmäßige Filme zu erzeugen. Dies führt zu Beschichtungen mit ausgezeichneter Haftung, geringen Defektraten und zuverlässiger Leistung, was in Bereichen wie Optik und Elektronik entscheidend ist.

Beschichtung komplexer Geometrien

Wie alle CVD-Prozesse ist PECVD keine „Sichtlinien“-Technik. Die Prekursor-Gase und das Plasma füllen die gesamte Kammer, wodurch die reaktiven Spezies gleichmäßig auf allen exponierten Oberflächen abgeschieden werden können. Dies macht es ideal für die Beschichtung komplexer, dreidimensionaler Teile, die mit Methoden wie der physikalischen Gasphasenabscheidung (PVD) unmöglich gleichmäßig zu beschichten wären.

Die Kompromisse verstehen

Obwohl leistungsstark, ist PECVD keine Universallösung. Das Verständnis ihrer Grenzen ist entscheidend für eine fundierte Entscheidung.

Potenzial für Filmverunreinigungen

Die chemischen Reaktionen innerhalb des Plasmas können komplex sein. In einigen Fällen können Elemente aus den Prekursor-Gasen (wie Wasserstoff) in den fertigen Film eingebaut werden. Für Anwendungen, die höchste Materialreinheit erfordern, kann dies im Vergleich zur Hochtemperatur-Thermal-CVD ein Nachteil sein.

Erhöhte Gerätekomplexität

Das Erzeugen und Aufrechterhalten eines stabilen, gleichmäßigen Plasmas erfordert ausgeklügelte Hochfrequenz- (HF) oder Mikrowellen-Stromquellen und Anpassungsnetzwerke. Dies macht PECVD-Systeme komplexer und oft teurer als ihre einfacheren thermischen CVD-Gegenstücke.

Prozessspezifische Parameter

Die Entwicklung von PECVD-Prozessen kann komplizierter sein als bei thermischer CVD. Faktoren wie Gasdruck, Flussraten, Plasmaleistung und Frequenz müssen präzise abgestimmt werden, um die gewünschten Filmeigenschaften zu erzielen, was erhebliches Prozess-Know-how erfordert.

Wie Sie dies auf Ihr Projekt anwenden

Ihre Wahl der Abscheidungstechnologie sollte sich an Ihrem Hauptziel und Ihrem Substratmaterial orientieren.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Substrate liegt: PECVD ist die definitive Wahl, da es Plasmaenergie nutzt, um die Abscheidung bei Temperaturen zu ermöglichen, die Materialien wie Kunststoffe oder fertige Elektronik nicht beschädigen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmreinheit für ein langlebiges Substrat liegt: Ein Hochtemperaturprozess wie die Niederdruck-CVD (LPCVD) könnte eine bessere Option sein, vorausgesetzt, Ihr Substrat kann die Hitze tolerieren.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Formen zu geringen Kosten liegt: PECVD bietet die konforme Abdeckung eines Gasphasenprozesses, aber Sie müssen die Gerätekosten gegen die thermischen Einschränkungen Ihres Teils abwägen.

Indem Sie den grundlegenden Kompromiss zwischen thermischer Energie und Plasmaenergie verstehen, können Sie die Abscheidungstechnik, die zu Ihrem Material, Substrat und Ihren Leistungsanforderungen passt, sicher auswählen.

Zusammenfassungstabelle:

| Aspekt | PECVD-Vorteil |

|---|---|

| Prozesstemperatur | Deutlich niedriger als bei traditioneller CVD (ermöglicht die Beschichtung wärmeempfindlicher Materialien) |

| Filmqualität | Dichte, gleichmäßige Filme mit ausgezeichneter Haftung und geringen Defektraten |

| Beschichtungsabdeckung | Nicht-Sichtlinien-Technik für gleichmäßige Beschichtung auf komplexen 3D-Geometrien |

| Ideal für | Polymere, Kunststoffe, montierte Elektronik und andere temperaturempfindliche Substrate |

Müssen Sie eine hochwertige, gleichmäßige Beschichtung auf einem temperaturempfindlichen Material abscheiden? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich PECVD-Lösungen, um Ihre spezifischen Laboranforderungen zu erfüllen. Unser Fachwissen kann Ihnen helfen, überragende Dünnschichten auf Kunststoffen, Polymeren und empfindlicher Elektronik ohne thermische Schäden zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PECVD-Technologie Ihre Forschung oder Ihren Produktionsprozess verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden