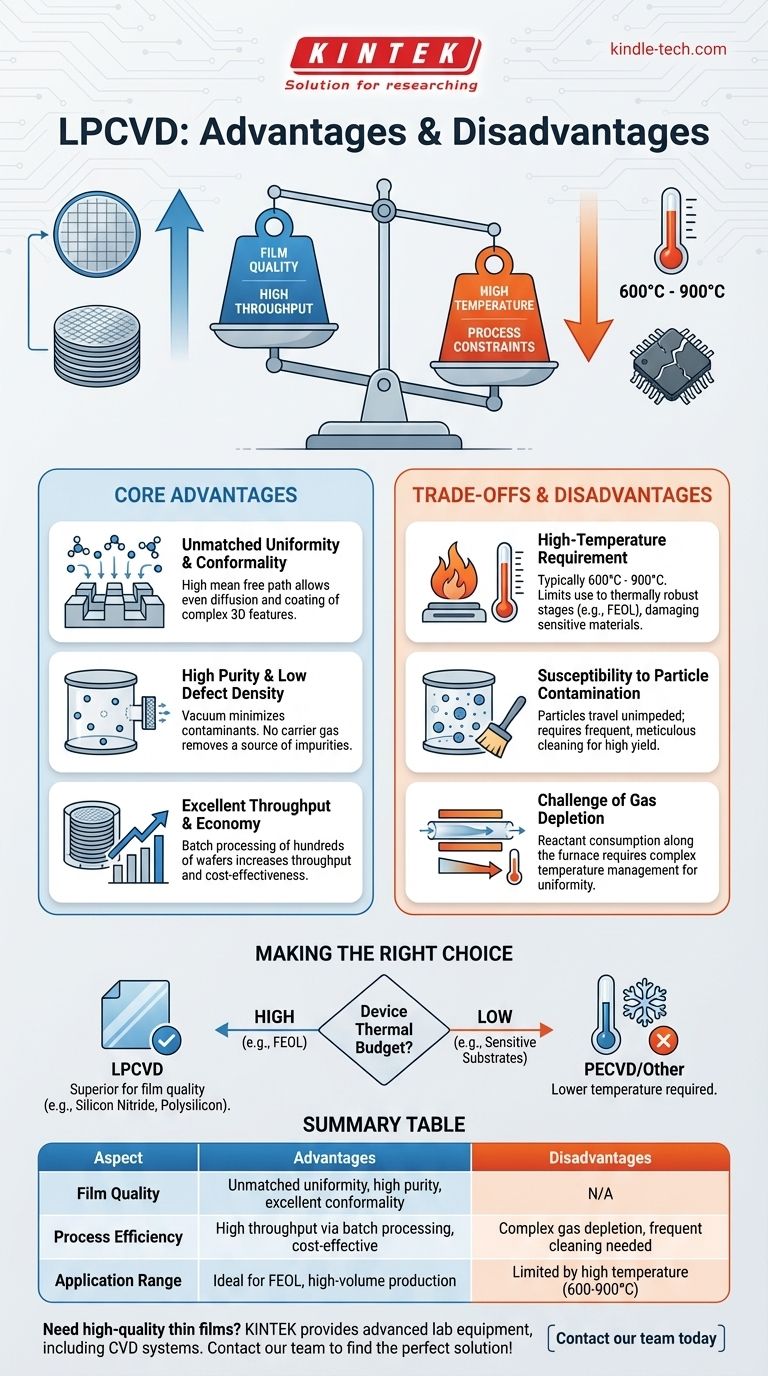

Kurz gesagt, der Hauptvorteil von LPCVD ist seine Fähigkeit, außergewöhnlich gleichmäßige und reine dünne Schichten mit hohem Durchsatz zu erzeugen, was es sehr wirtschaftlich macht. Sein größter Nachteil sind die erforderlichen hohen Prozesstemperaturen, die andere Komponenten eines Geräts beschädigen können und einschränken, wo es in einer Fertigungssequenz eingesetzt werden kann.

Die Entscheidung für die Niederdruck-CVD (LPCVD) ist fast immer ein direkter Kompromiss zwischen Filmqualität und Temperatur. Es ist die bevorzugte Methode, wenn überlegene Filmeigenschaften entscheidend sind und das zugrunde liegende Gerät dem hohen thermischen Budget standhält.

Die Kernvorteile von LPCVD

LPCVD wurde zu einem Eckpfeiler der Halbleiterfertigung, da es in Bereichen hervorragend ist, die für den Aufbau mikroskopisch kleiner, hochleistungsfähiger Geräte von entscheidender Bedeutung sind. Seine Vorteile ergeben sich direkt aus seiner Niederdruck-Betriebsumgebung.

Unübertroffene Filmgleichmäßigkeit und Konformität

Bei niedrigem Druck (Vakuum) können sich Gasmoleküle viel weiter bewegen, bevor sie miteinander kollidieren. Dieser vergrößerte mittlere freie Weg ist der Schlüssel zum Erfolg von LPCVD.

Reaktantengase können sich frei und gleichmäßig über alle Waferoberflächen, einschließlich der komplexen vertikalen Seitenwände mikroskopischer Gräben, diffundieren. Dies führt zu einem Film, der über den Wafer hinweg hochgradig gleichmäßig und über 3D-Strukturen hochgradig konform ist.

Hohe Reinheit und geringe Defektdichte

Der Abscheidungsprozess findet in einem Vakuum statt, was die Anwesenheit unerwünschter Verunreinigungen inhärent minimiert.

Darüber hinaus erfordert LPCVD kein Trägergas, um die reaktiven Chemikalien zu transportieren. Dies eliminiert eine Hauptquelle potenzieller Verunreinigungen und führt zu Filmen mit höherer Reinheit und weniger Defekten im Vergleich zu Methoden bei Atmosphärendruck.

Ausgezeichneter Durchsatz und Wirtschaftlichkeit

Da die Filmdeposition so gleichmäßig ist, müssen die Wafer nicht flach zur Gasquelle ausgerichtet liegen. Stattdessen können sie vertikal in Kassetten gestapelt, aufrecht und dicht beieinander platziert werden.

Diese „Batch-Verarbeitung“ ermöglicht die Beschichtung von Hunderten von Wafern in einem einzigen Durchgang, was den Durchsatz dramatisch erhöht und LPCVD zu einer sehr kostengünstigen Lösung für die Massenfertigung macht.

Verständnis der Kompromisse und Nachteile

Obwohl LPCVD leistungsstark ist, ist es keine universelle Lösung. Seine Nachteile sind erheblich und müssen von Prozessingenieuren sorgfältig abgewogen werden.

Die Anforderung hoher Temperaturen

LPCVD ist ein thermisch angetriebener Prozess, der häufig Temperaturen zwischen 600 °C und 900 °C erfordert, um die chemischen Reaktionen auszulösen. Dieses hohe thermische Budget ist seine größte Einschränkung.

Viele Geräte haben Komponenten, wie Aluminium- oder Kupferverbindungen, die solchen hohen Temperaturen nicht standhalten. Daher ist LPCVD oft auf die Front-End-of-Line (FEOL)-Fertigungsstufen beschränkt, bevor temperaturempfindliche Materialien abgeschieden werden.

Anfälligkeit für Partikelkontamination

Obwohl die Vakuumumgebung von Natur aus sauber ist, können sich alle Partikel, die sich in der Kammer bilden, ungehindert ausbreiten und auf den Wafern ablagern, was zu kritischen Defekten führt.

Dies bedeutet, dass LPCVD-Systeme häufige und sorgfältige Reinigungszyklen benötigen, um hohe Ausbeuten aufrechtzuerhalten, was die Betriebskosten erhöht.

Die Herausforderung der Gaserschöpfung

In einem langen Ofenrohr, das für die Batch-Verarbeitung verwendet wird, werden die Reaktantengase verbraucht, während sie von der Vorderseite des Rohrs zur Rückseite strömen. Diese Gaserschöpfung kann dazu führen, dass Wafer am Ende der Reihe einen dünneren Film erhalten.

Um dies auszugleichen, müssen Ingenieure einen Temperaturgradienten entlang des Ofens erzeugen – ihn hinten heißer betreiben –, um die Reaktionsgeschwindigkeit zu erhöhen und eine gleichmäßige Dicke über die gesamte Charge zu erreichen. Dies fügt eine Ebene der Prozesskomplexität hinzu.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl einer Abscheidungsmethode erfordert die Abwägung des Bedarfs an Filmqualität gegen die Prozessbeschränkungen Ihres Geräts.

- Wenn Ihr Hauptaugenmerk auf der höchsten Filmqualität und Konformität für Basisschichten liegt: LPCVD ist die überlegene Wahl für Materialien wie Siliziumnitrid oder Polysilizium, wenn ein hohes thermisches Budget akzeptabel ist.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Filmen auf temperaturempfindlichen Substraten liegt: LPCVD ist ungeeignet. Ein Niedertemperaturprozess wie Plasma-Enhanced CVD (PECVD) ist die notwendige Alternative.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion für ein thermisch robustes Gerät liegt: Die Batch-Verarbeitungsfähigkeit von LPCVD macht es zu einer ausgezeichneten wirtschaftlichen Wahl, wie sowohl in der Halbleiter- als auch in der Solarzellenfertigung zu sehen ist.

Letztendlich hängt die Auswahl von LPCVD davon ab, ob das thermische Budget Ihres Geräts seinen Hochtemperaturbetrieb tolerieren kann, um dessen überlegene Filmeigenschaften zu erzielen.

Zusammenfassungstabelle:

| Aspekt | Vorteile | Nachteile |

|---|---|---|

| Filmqualität | Unübertroffene Gleichmäßigkeit, hohe Reinheit, ausgezeichnete Konformität | N/A |

| Prozesseffizienz | Hoher Durchsatz durch Batch-Verarbeitung, kostengünstig | Komplexes Management der Gaserschöpfung, häufige Reinigung erforderlich |

| Anwendungsbereich | Ideal für FEOL, Massenproduktion (z. B. Halbleiter, Solarzellen) | Eingeschränkt durch hohe Temperatur (600–900 °C), ungeeignet für temperaturempfindliche Materialien |

Müssen Sie hochwertige dünne Schichten für Ihr Labor abscheiden? Die Wahl zwischen LPCVD und anderen Methoden hängt von Ihren spezifischen thermischen Anforderungen und Qualitätsanforderungen ab. KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, einschließlich CVD-Systemen, um Ihren genauen Forschungs- und Produktionsanforderungen gerecht zu werden. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Technologie zur Optimierung Ihres Prozesses. Kontaktieren Sie unser Team noch heute, um Ihre Anwendung zu besprechen und die perfekte Lösung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt