Im Kern ist das Magnetron-Sputtern eine äußerst vielseitige Vakuumabscheidungstechnik, die verwendet wird, um extrem dünne Materialschichten auf eine Oberfläche aufzubringen. Industrien verlassen sich darauf, um Hochleistungsbeschichtungen zu erstellen, die die elektrischen, optischen oder mechanischen Eigenschaften eines Objekts modifizieren, von den Mikrochips in Ihrem Telefon und dem Glas an Wolkenkratzern bis hin zu fortschrittlichen medizinischen Implantaten.

Der Wert des Magnetron-Sputterns liegt nicht nur im Aufbringen einer Beschichtung, sondern in seiner Fähigkeit, außergewöhnlich dichte, langlebige und reine Filme aus einer Vielzahl von Materialien zu erzeugen. Diese Präzision und Kontrolle machen es zu einer grundlegenden Technologie für die Herstellung fortschrittlicher Produkte in nahezu jeder wichtigen Branche.

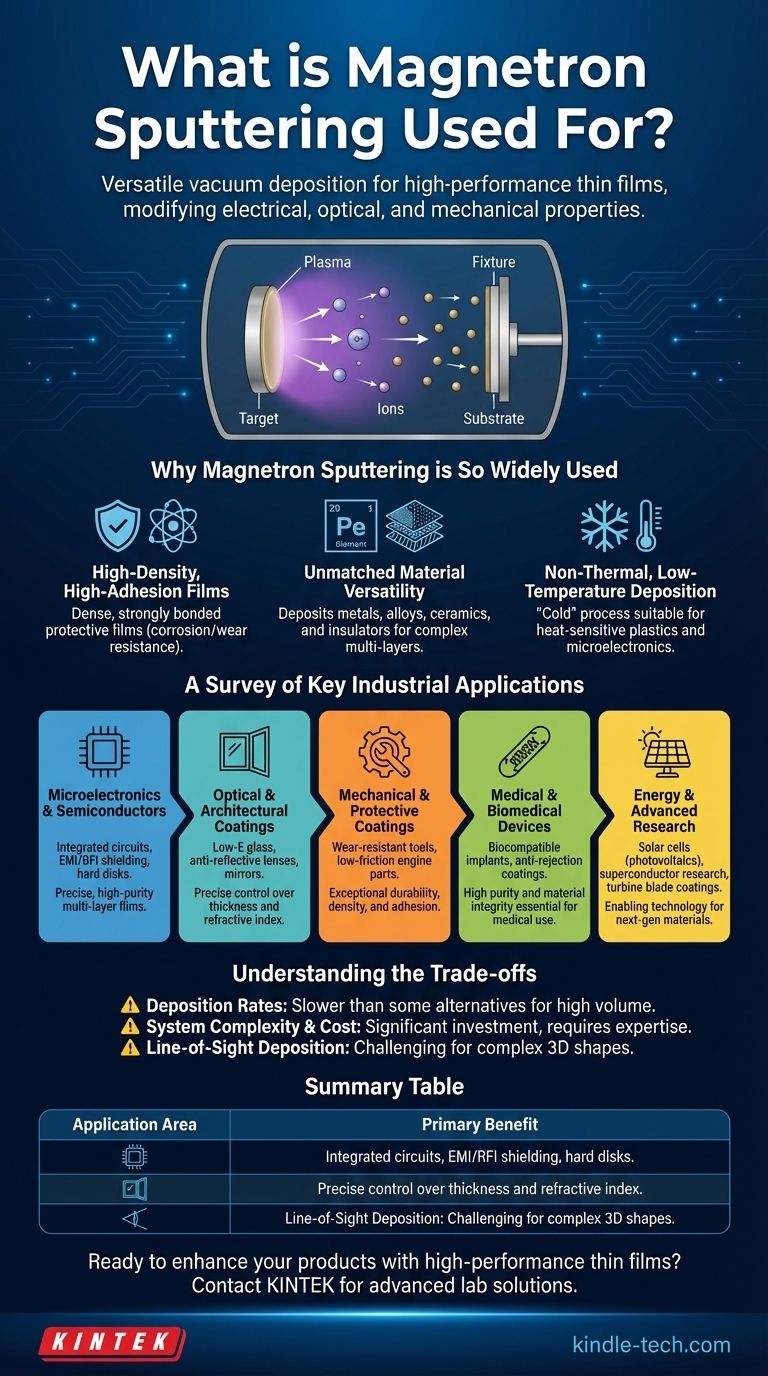

Warum Magnetron-Sputtern so weit verbreitet ist

Um seine Anwendungen zu verstehen, müssen Sie zuerst seine Kernfähigkeiten verstehen. Der Prozess "lackiert" nicht nur eine Oberfläche; er bombardiert ein Targetmaterial physikalisch mit energiereichen Ionen, wodurch Atome ausgestoßen werden, die sich dann auf dem Substrat einbetten. Dieser Mechanismus verleiht den resultierenden Filmen einzigartige und wertvolle Eigenschaften.

Erzeugung von hochdichten, hochadhäsiven Filmen

Die Energie der gesputterten Atome sorgt dafür, dass sie einen Film bilden, der unglaublich dicht und stark mit dem Substrat verbunden ist. Dies ist ein grundlegender Grund für seine Verwendung in Schutzanwendungen.

Diese Filme bieten überlegenen Schutz vor Umwelteinflüssen und sind daher ideal für korrosionsbeständige Beschichtungen auf Automobil- oder Luft- und Raumfahrtkomponenten aus Materialien wie Magnesiumlegierungen.

Das gleiche Prinzip liefert außergewöhnliche Haltbarkeit für verschleißfeste und reibungsarme Beschichtungen auf Schneidwerkzeugen und Industriemaschinen, wodurch deren Betriebslebensdauer erheblich verlängert wird.

Unübertroffene Materialvielseitigkeit

Das Magnetron-Sputtern ist nicht auf einfache Metalle beschränkt. Der Prozess kann eine riesige Bibliothek von Materialien abscheiden, einschließlich reiner Metalle, komplexer Legierungen und sogar isolierender oder keramischer Verbindungen.

Diese Vielseitigkeit ist entscheidend für die Herstellung komplexer Geräte mit mehreren Schichten, von denen jede eine andere Funktion erfüllt. Ein einzelnes Produkt könnte Schichten für elektrische Leitung, Isolierung und optische Filterung aufweisen, die alle mittels Sputtern abgeschieden wurden.

Nicht-thermische Abscheidung bei niedriger Temperatur

Ein wesentlicher Vorteil des Magnetron-Sputterns ist, dass es ein "kalter" Prozess ist. Das Substrat bleibt bei oder nahe Raumtemperatur, wodurch thermische Schäden verhindert werden.

Dies macht es zur perfekten Methode zur Beschichtung wärmeempfindlicher Materialien wie Kunststoffe, Polymere und komplexe Mikroelektronik. Dies ist entscheidend für die Herstellung von Displays, flexibler Elektronik und integrierten Schaltkreisen, ohne die darunter liegenden Komponenten zu beschädigen.

Ein Überblick über wichtige industrielle Anwendungen

Die einzigartigen Vorteile des Sputterns haben es zu einem unverzichtbaren Prozess in zahlreichen High-Tech-Bereichen gemacht.

Mikroelektronik und Halbleiter

Das Sputtern war eine der frühesten und immer noch häufigsten Methoden zur Herstellung von Computerfestplatten und zur Verarbeitung von integrierten Schaltkreisen.

Es wird verwendet, um die ultradünnen, mehrschichtigen Metallfilme abzuscheiden, die für die On-Chip-Verdrahtung, Transistoren und andere kritische Komponenten erforderlich sind. Es wird auch verwendet, um EMI/RFI-Abschirmungen zu erstellen, die empfindliche Elektronik vor Störungen schützen.

Optische und architektonische Beschichtungen

Der Prozess ermöglicht eine präzise Kontrolle über die Dicke und den Brechungsindex eines Films, was für optische Anwendungen unerlässlich ist.

Dazu gehören die Herstellung von wärmedämmendem (Low-E) Glas für energieeffiziente Gebäude, Antireflexionsbeschichtungen für Linsen und Displays sowie hochreflektierende Filme für Spiegel und dekorative Oberflächen.

Mechanische und Schutzbeschichtungen

Die Haltbarkeit von gesputterten Filmen macht sie ideal für die Oberflächentechnik. Industrien verlassen sich auf das Sputtern für superharte Filme, die Werkzeuge und Motorteile vor Verschleiß schützen.

Diese Beschichtungen können auch so konstruiert werden, dass sie selbstschmierend sind, wodurch die Reibung in Hochleistungs-Mechaniksystemen reduziert wird.

Medizinische und biomedizinische Geräte

Im medizinischen Bereich sind Reinheit und Materialintegrität von größter Bedeutung. Das Sputtern wird verwendet, um biokompatible Beschichtungen auf Zahnimplantate und andere chirurgische Instrumente aufzubringen.

Es kann Anti-Abstoßungsbeschichtungen auf Geräten erzeugen, um allergische Reaktionen zu verhindern, und wird sogar zur Herstellung von Komponenten für Angioplastiegeräte und präzise zielgerichtete Strahlungskapseln verwendet.

Energie und fortgeschrittene Forschung

Das Sputtern ist eine wichtige Schlüsseltechnologie für erneuerbare Energien und wird verwendet, um die kritischen Schichten in Solarzellen (Photovoltaik) abzuscheiden und Schutzschichten für Gasturbinenschaufeln zu erzeugen.

In der Forschung ist es die primäre Methode zur Erforschung und Entwicklung von Materialien der nächsten Generation, einschließlich Hochtemperatur-Supraleitern, ferroelektrischen Filmen und Dünnschicht-Gedächtnislegierungen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Magnetron-Sputtern keine Universallösung. Das Verständnis seiner Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Abscheideraten

Bei einigen Materialien kann das Sputtern ein langsamerer Abscheidungsprozess sein als Alternativen wie die thermische Verdampfung. Dies kann die Massenproduktion beeinträchtigen, bei der der Durchsatz der primäre Faktor ist.

Systemkomplexität und Kosten

Die Vakuumkammern, Hochleistungsnetzteile (insbesondere die für Isolatoren benötigten HF-Systeme) und Magnetanordnungen stellen eine erhebliche Kapitalinvestition dar. Der Prozess erfordert ein höheres Maß an technischem Fachwissen für Betrieb und Wartung im Vergleich zu einfacheren Beschichtungsmethoden.

Sichtlinienabscheidung

Das Sputtern ist ein Sichtlinienprozess, was bedeutet, dass Atome in einer geraden Linie vom Target zum Substrat wandern. Das gleichmäßige Beschichten komplexer, dreidimensionaler Formen kann eine Herausforderung sein und erfordert oft eine ausgeklügelte, mehrachsige Rotation des zu beschichtenden Teils.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich wird die Entscheidung für die Verwendung des Magnetron-Sputterns von den Leistungsanforderungen des Endprodukts bestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Haftung liegt: Sputtern ist die überlegene Wahl für die Erzeugung dichter, verschleißfester und korrosionsbeständiger Schutzfilme.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Elektronik oder Optik liegt: Die Präzision, Reinheit und Materialvielseitigkeit des Sputterns machen es zum Industriestandard für komplexe, mehrschichtige Funktionsbeschichtungen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Substrate liegt: Die nicht-thermische Natur des Sputterns ist ein entscheidender Vorteil für Kunststoffe, Polymere und empfindliche elektronische Baugruppen.

- Wenn Ihr Hauptaugenmerk auf schnellen, einfachen Beschichtungen liegt: Sie müssen die überlegene Qualität von gesputterten Filmen gegen die potenziell schnelleren Abscheideraten anderer Methoden wie der thermischen Verdampfung abwägen.

Das Magnetron-Sputtern ist die Schlüsseltechnologie hinter vielen der Hochleistungsprodukte, die unsere moderne Welt definieren.

Zusammenfassungstabelle:

| Anwendungsbereich | Wichtige Anwendungsfälle | Primärer Nutzen |

|---|---|---|

| Mikroelektronik & Halbleiter | Integrierte Schaltkreise, EMI/RFI-Abschirmung, Festplatten | Hochreine, präzise Mehrschichtabscheidung |

| Optische & Architektonische Beschichtungen | Low-E-Glas, Antireflexionsfilme, Spiegel | Präzise Kontrolle über Dicke und Brechungsindex |

| Mechanische & Schutzbeschichtungen | Verschleißfeste Werkzeuge, korrosionsbeständige Komponenten | Außergewöhnliche Dichte, Haftung und Haltbarkeit |

| Medizinische & Biomedizinische Geräte | Biokompatible Implantate, Anti-Abstoßungsbeschichtungen | Hohe Reinheit und Materialintegrität |

| Energie & Fortgeschrittene Forschung | Solarzellen, Supraleiter, Turbinenschaufelbeschichtungen | Vielseitigkeit für komplexe Materialabscheidung |

Bereit, Ihre Produkte mit Hochleistungs-Dünnschichten zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für das Magnetron-Sputtern und bedient Branchen von der Mikroelektronik bis zu medizinischen Geräten. Unsere Lösungen helfen Ihnen, überragende Beschichtungsqualität, Haltbarkeit und Präzision zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- 304 316 Edelstahl Vakuum Kugelhahn Absperrventil für Hochvakuum-Systeme

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen