Kurz gesagt: Die chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD) ist ein Herstellungsprozess, bei dem durch eine chemische Reaktion in der Gasphase eine hochleistungsfähige, feste Dünnschicht auf einer Oberfläche erzeugt wird. In einer Vakuumkammer werden ein oder mehrere flüchtige Ausgangsgase (Precursor-Gase) eingeleitet, die dann auf einem erhitzten Substrat reagieren oder zersetzen, um die gewünschte Materialschicht Schicht für Schicht zu bilden. Diese Methode unterscheidet sich vom bloßen Beschichten einer Oberfläche; sie erzeugt ein neues Material direkt auf dem Substrat.

Der zentrale Gedanke hinter CVD ist nicht nur die Abscheidung eines Materials, sondern dessen direkte Synthese auf einer Oberfläche. Durch die Steuerung der chemischen Reaktion von Gasen auf molekularer Ebene baut CVD außergewöhnlich reine, dichte und gleichmäßige Dünnschichten auf, die mit vielen anderen Methoden nicht herstellbar sind.

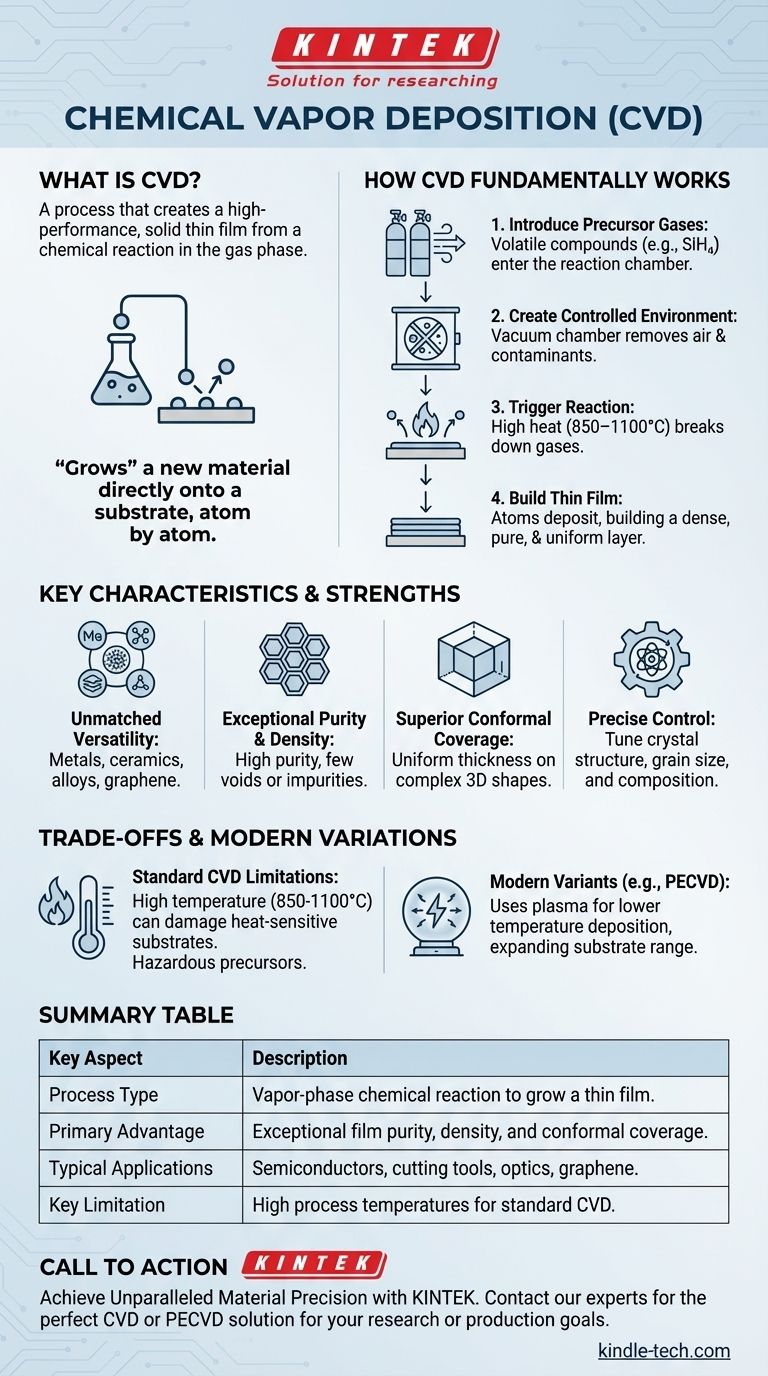

Wie CVD grundlegend funktioniert

Um CVD wirklich zu verstehen, betrachtet man es am besten als einen präzisen, atomweisen Konstruktionsprozess, der in einer kontrollierten Umgebung stattfindet. Der Prozess lässt sich in einige Schlüsselphasen unterteilen.

Schritt 1: Einbringen der Precursor-Gase

Der Prozess beginnt mit Precursor-Gasen, bei denen es sich um flüchtige Verbindungen handelt, die die für die endgültige Schicht benötigten Atome enthalten. Um beispielsweise eine Siliziumschicht zu erzeugen, könnte ein Gas wie Silan (SiH₄) verwendet werden. Diese Gase werden präzise dosiert und in eine Reaktionskammer eingeleitet.

Schritt 2: Schaffung einer kontrollierten Umgebung

Das Substrat (das zu beschichtende Werkstück) wird in eine Vakuumkammer eingebracht. Das Vakuum dient nicht dazu, die Gase „anzusaugen“, sondern um Luft und andere Verunreinigungen zu entfernen, die die chemische Reaktion stören und die Reinheit der endgültigen Schicht beeinträchtigen könnten.

Schritt 3: Auslösen der chemischen Reaktion

Das Substrat wird auf eine spezifische, oft sehr hohe, Reaktionstemperatur (typischerweise 850–1100 °C) erhitzt. Diese thermische Energie zersetzt die Precursor-Gase auf oder nahe der heißen Substratoberfläche und setzt die gewünschten Atome frei. Diese Atome binden dann an der Oberfläche.

Schritt 4: Aufbau der Dünnschicht

Während die Reaktion fortschreitet, lagern sich kontinuierlich Atome auf dem Substrat ab und bauen so eine Dünnschicht auf, eine atomare Schicht nach der anderen. Dies führt zu einer außergewöhnlich dichten, reinen und gleichmäßigen Beschichtung, die sich über die gesamte freiliegende Oberfläche des Bauteils wächst.

Wesentliche Merkmale und Stärken

Ingenieure und Wissenschaftler wählen CVD, wenn die Eigenschaften der Endschicht von größter Bedeutung sind. Der einzigartige Ansatz bietet mehrere deutliche Vorteile.

Unübertroffene Materialvielfalt

CVD ist nicht auf eine einzige Materialart beschränkt. Der Prozess kann angepasst werden, um eine breite Palette von Materialien abzuscheiden, darunter Metalle, Keramiken (wie Siliziumnitrid), Mehrkomponentenlegierungen und fortschrittliche Materialien wie Graphen.

Außergewöhnliche Reinheit und Dichte

Da die Schicht aus einer hochreinen Gasquelle in einer sauberen VakUumumgebung aufgebaut wird, weist die resultierende Schicht eine extrem hohe Reinheit und Dichte auf. Sie ist weitgehend frei von Hohlräumen oder Verunreinigungen, die andere Beschichtungsverfahren beeinträchtigen können.

Überlegene konforme Abdeckung

Da der Precursor ein Gas ist, fließt er um und in komplexe Geometrien hinein. Dies verleiht CVD eine ausgezeichnete konforme Abdeckung, was bedeutet, dass es eine Schicht gleichmäßiger Dicke auf komplizierten, dreidimensionalen Formen abscheiden kann – ein erheblicher Vorteil gegenüber gerichteten Prozessen wie der physikalischen Gasphasenabscheidung (PVD).

Präzise Kontrolle über die Schichteigenschaften

Durch sorgfältige Anpassung der Prozessparameter wie Temperatur, Druck und Gasflussraten können Bediener die endgültigen Eigenschaften der Schicht präzise steuern. Dazu gehören die Kristallstruktur, die Korngröße und die chemische Zusammensetzung, was CVD zu einem führenden Verfahren für Hochleistungselektronik macht, bei der Materialeigenschaften entscheidend sind.

Abwägungen und Einschränkungen verstehen

Kein Prozess ist perfekt, und die Stärken von CVD gehen mit wichtigen Kompromissen einher, die für jede Anwendung berücksichtigt werden müssen.

Die Anforderung hoher Temperaturen

Die bedeutendste Einschränkung der Standard-CVD ist die hohe Reaktionstemperatur. Viele potenzielle Substratmaterialien, wie Kunststoffe oder bestimmte Metalle, halten dieser Hitze nicht stand und würden während des Prozesses beschädigt oder zerstört werden.

Moderne Varianten mildern die Hitze

Um diese Einschränkung zu beheben, wurden moderne Varianten entwickelt. Die Plasma-unterstützte chemische Gasphasenabscheidung (PECVD) beispielsweise verwendet ein elektrisches Feld, um ein Plasma zu erzeugen, das die Energie liefert, um die Precursor-Gase bei viel niedrigeren Temperaturen zu zersetzen, wodurch die Bandbreite der verwendbaren Substrate erweitert wird.

Gefährliche Precursor-Materialien

Die bei CVD verwendeten Gase können giftig, brennbar oder korrosiv sein. Dies erfordert hochentwickelte Handhabungssysteme und strenge Sicherheitsprotokolle, was die Komplexität und die Kosten des Betriebs erhöhen kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungstechnologie hängt vollständig von den spezifischen Anforderungen Ihres Projekts hinsichtlich Filmqualität, Substratmaterial und Bauteilgeometrie ab.

- Wenn Ihr Hauptaugenmerk auf höchster Filmqualität und Reinheit liegt: CVD ist oft die überlegene Wahl für anspruchsvolle Anwendungen in der Halbleitertechnik, Optik und fortschrittlichen Elektronik.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Formen liegt: Die gasförmige Natur von CVD bietet eine konforme Abdeckung, die gerichtete Prozesse nicht erreichen können.

- Wenn Sie mit wärmeempfindlichen Substraten arbeiten: Die Standard-CVD ist wahrscheinlich ungeeignet, und Sie müssen Varianten bei niedrigerer Temperatur wie PECVD oder alternative Verfahren in Betracht ziehen.

Indem Sie die Grundprinzipien und Kompromisse verstehen, können Sie CVD nutzen, um Materialien mit beispielloser Präzision auf atomarer Ebene zu entwickeln.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozesstyp | Chemische Reaktion in der Gasphase zur Erzeugung einer Dünnschicht. |

| Hauptvorteil | Außergewöhnliche Filmsreinheit, Dichte und konforme Abdeckung auf komplexen Formen. |

| Typische Anwendungen | Halbleiter, Schneidwerkzeuge, Optik und Graphenproduktion. |

| Wesentliche Einschränkung | Hohe Prozesstemperaturen können wärmeempfindliche Substrate beschädigen. |

Benötigen Sie eine Hochleistungs-Dünnschicht für Ihre Anwendung?

Die Prinzipien der CVD sind grundlegend für die Herstellung der fortschrittlichen Materialien, die die moderne Technologie antreiben. Wenn Ihr Projekt außergewöhnliche Filmsreinheit, gleichmäßige Abdeckung auf komplexen 3D-Teilen oder präzise Kontrolle der Materialeigenschaften erfordert, ist die richtige Ausrüstung entscheidend.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen. Unsere Expertise kann Ihnen bei der Auswahl des idealen Abscheidungssystems helfen, sei es ein Standard-CVD-Ofen für Hochtemperaturanwendungen oder ein Plasma-unterstütztes CVD (PECVD)-System für wärmeempfindliche Materialien.

Lassen Sie uns besprechen, wie wir Ihnen helfen können, beispiellose Materialpräzision zu erreichen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihre Forschungs- oder Produktionsziele zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Welche Arten von Dünnschichttechnologien gibt es? Meistern Sie funktionale Beschichtungen für Ihre Anwendung

- Was ist die Hauptherausforderung bei der großtechnischen Produktion von Graphen? Die Überwindung des Kompromisses zwischen Qualität und Kosten

- Was ist die Abscheidungsrate von CVD? Ein entscheidender Vorteil für die effiziente Dünnschichtfertigung

- Was ist die chemische Gasphasenabscheidung (CVD) von Graphen? Ein Leitfaden zur skalierbaren, hochwertigen Produktion

- Wie funktioniert die Graphenbildung? Eine Schritt-für-Schritt-Analyse des CVD-Wachstums

- Was ist die CVD-Beschichtung von Feststoffen in einem Wirbelschichtreaktor? Erzielen Sie gleichmäßige Beschichtungen auf Schüttgütern

- Was sind die verschiedenen Arten der chemischen Abscheidung? Ein Leitfaden zu Dünnschicht-Beschichtungsverfahren

- Was sind die Hauptnachteile der chemischen Gasphasenabscheidung (CVD)? Herausforderungen bei der Herstellung von Dünnschichten meistern