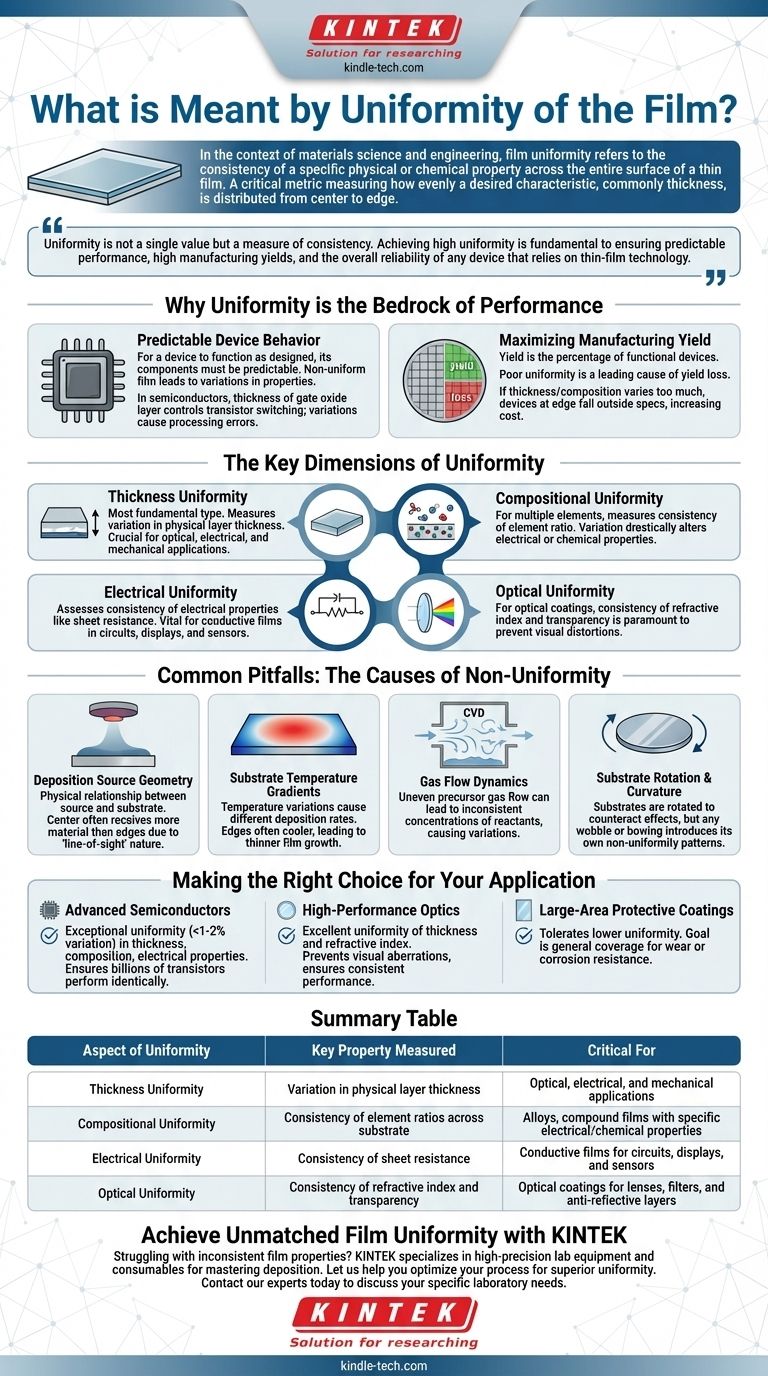

Im Kontext der Materialwissenschaft und -technik bezieht sich die Filmuniformität auf die Konsistenz einer spezifischen physikalischen oder chemischen Eigenschaft über die gesamte Oberfläche eines Dünnfilms. Es ist eine kritische Metrik, die misst, wie gleichmäßig eine gewünschte Eigenschaft, am häufigsten die Dicke, vom Zentrum bis zum Rand eines Substrats verteilt ist.

Uniformität ist kein Einzelwert, sondern ein Maß für die Konsistenz. Eine hohe Uniformität zu erreichen, ist grundlegend, um eine vorhersehbare Leistung, hohe Fertigungsausbeuten und die allgemeine Zuverlässigkeit jedes Geräts zu gewährleisten, das auf Dünnschichttechnologie basiert.

Warum Uniformität das Fundament der Leistung ist

In nahezu jeder Anwendung von Dünnschichten – von Mikrochips bis zu Brillengläsern – ist Inkonsistenz eine direkte Ursache für Ausfälle oder schlechte Leistung. Uniformität ist der primäre Indikator für einen gut kontrollierten und wiederholbaren Herstellungsprozess.

Vorhersehbares Geräteverhalten

Damit ein Gerät wie konstruiert funktioniert, müssen seine Komponenten vorhersehbar sein. Ein ungleichmäßiger Film führt zu Variationen der Eigenschaften innerhalb eines einzelnen Geräts oder von einem Gerät zum anderen auf demselben Wafer.

In Halbleitern beispielsweise steuert die Dicke einer Gate-Oxidschicht direkt die Schalteigenschaften des Transistors. Ist dieser Film nicht gleichmäßig, verhalten sich Transistoren auf dem Chip unterschiedlich, was zu Verarbeitungsfehlern führt.

Maximierung der Fertigungsausbeute

Die Ausbeute ist der Prozentsatz funktionierender Geräte, die aus einem einzigen Fertigungslauf (z. B. auf einem Siliziumwafer) hergestellt werden. Eine schlechte Filmuniformität ist eine Hauptursache für Ausbeuteverluste.

Wenn die Dicke oder Zusammensetzung eines Films zu stark variiert, können Geräte am Rand des Wafers außerhalb der akzeptablen Leistungsspezifikationen liegen, wodurch sie unbrauchbar werden und die Kosten pro funktionierendem Chip steigen.

Die Schlüsseldimensionen der Uniformität

Während die Dicke die am häufigsten diskutierte Metrik ist, gilt die Uniformität für jede kritische Filmeigenschaft, die über eine Oberfläche gemessen und kartiert werden kann.

Dickenuniformität

Dies ist der grundlegendste Typ. Er misst die Variation der physikalischen Dicke der abgeschiedenen Schicht. Er ist entscheidend für optische, elektrische und mechanische Anwendungen.

Zusammensetzungsuniformität

Bei Filmen aus mehreren Elementen (Legierungen oder Verbindungen) misst dies, wie konsistent das Verhältnis dieser Elemente über das Substrat ist. Eine Variation in der Zusammensetzung kann die elektrischen oder chemischen Eigenschaften eines Films drastisch verändern.

Elektrische Uniformität

Dies bewertet die Konsistenz elektrischer Eigenschaften, wie z. B. des Schichtwiderstands. Es ist entscheidend für leitfähige Filme, die in integrierten Schaltkreisen, transparenten Leitern für Displays und Sensorelektroden verwendet werden.

Optische Uniformität

Für optische Beschichtungen ist die Gleichmäßigkeit von Eigenschaften wie Brechungsindex und Transparenz von größter Bedeutung. Inkonsistente optische Eigenschaften auf einer Linse würden beispielsweise zu sichtbaren Verzerrungen oder Farbabweichungen führen.

Häufige Fallstricke: Die Ursachen von Nicht-Uniformität

Das Erreichen einer hohen Uniformität erfordert eine präzise Kontrolle über den Filmdepositionsprozess. Nicht-Uniformität ist nicht zufällig; sie ist typischerweise ein systematisches Ergebnis der Depositionsumgebung.

Geometrie der Depositionsquelle

Die physikalische Beziehung zwischen der Materialquelle (z. B. einem Sputtertarget) und dem Substrat ist entscheidend. Die "Sichtlinien"-Natur vieler Depositionstechniken bedeutet, dass die Mitte des Substrats oft mehr Material erhält als die Ränder.

Substrattemperaturgradienten

Temperaturschwankungen über das Substrat können unterschiedliche Reaktions- oder Depositionsraten verursachen. Die Ränder eines Substrathalters sind oft kühler als die Mitte, was zu einem dünneren Filmwachstum in diesen Bereichen führt.

Gasströmungsdynamik

Bei der chemischen Gasphasenabscheidung (CVD) muss der Fluss der Prekursor-Gase sorgfältig gesteuert werden. Turbulente oder ungleichmäßige Strömung kann zu inkonsistenten Konzentrationen der Reaktanten über die Oberfläche führen, was Variationen im Filmwachstum verursacht.

Substratrotation und -krümmung

Um diesen Effekten entgegenzuwirken, werden Substrate während der Abscheidung fast immer rotiert. Jedes Wackeln bei der Rotation oder Krümmung (Wölbung) des Substrats selbst kann jedoch eigene Muster der Nicht-Uniformität einführen.

Die richtige Wahl für Ihre Anwendung treffen

Das erforderliche Maß an Uniformität wird vollständig durch die Endanwendung bestimmt. Das Verständnis Ihres primären Ziels ist der Schlüssel zur Festlegung der richtigen Prozessspezifikationen.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen Halbleitern liegt: Sie benötigen eine außergewöhnliche Uniformität (oft <1-2% Variation) in Dicke, Zusammensetzung und elektrischen Eigenschaften, um sicherzustellen, dass Milliarden von Transistoren identisch funktionieren.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsoptiken liegt: Sie benötigen eine ausgezeichnete Uniformität von Dicke und Brechungsindex, um visuelle Aberrationen zu verhindern und eine konsistente Antireflex- oder Filterleistung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf großflächigen Schutzbeschichtungen liegt: Sie können oft eine geringere Uniformität tolerieren, da das Ziel eine allgemeine Abdeckung für Verschleiß- oder Korrosionsbeständigkeit ist und nicht die Leistung von Geräten im Mikromaßstab.

Letztendlich geht es bei der Kontrolle der Filmuniformität darum, den Abscheidungsprozess zu beherrschen, um eine konsistente, zuverlässige Leistung dort zu liefern, wo es am wichtigsten ist.

Zusammenfassungstabelle:

| Aspekt der Uniformität | Gemessene Schlüsseleigenschaft | Entscheidend für |

|---|---|---|

| Dickenuniformität | Variation der physikalischen Schichtdicke | Optische, elektrische und mechanische Anwendungen |

| Zusammensetzungsuniformität | Konsistenz der Elementverhältnisse über das Substrat | Legierungen und Verbundfilme mit spezifischen elektrischen/chemischen Eigenschaften |

| Elektrische Uniformität | Konsistenz des Schichtwiderstands und anderer elektrischer Eigenschaften | Leitfähige Filme für Schaltkreise, Displays und Sensoren |

| Optische Uniformität | Konsistenz des Brechungsindex und der Transparenz | Optische Beschichtungen für Linsen, Filter und Antireflexschichten |

Erzielen Sie unübertroffene Filmuniformität mit KINTEK

Haben Sie Probleme mit inkonsistenten Filmeigenschaften, die die Leistung Ihrer Geräte und Ihre Fertigungsausbeute beeinträchtigen? KINTEK ist spezialisiert auf die Bereitstellung hochpräziser Laborgeräte und Verbrauchsmaterialien, die darauf ausgelegt sind, den Abscheidungsprozess zu meistern. Ob Sie an Halbleitern, optischen Beschichtungen oder Schutzschichten arbeiten, unsere Lösungen helfen Ihnen, die konsistenten, zuverlässigen Ergebnisse zu liefern, die Ihre Anwendung erfordert.

Lassen Sie uns Ihnen helfen, Ihren Prozess für überragende Uniformität zu optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen und zu entdecken, wie KINTEK Ihre Dünnschichttechnologie verbessern kann.

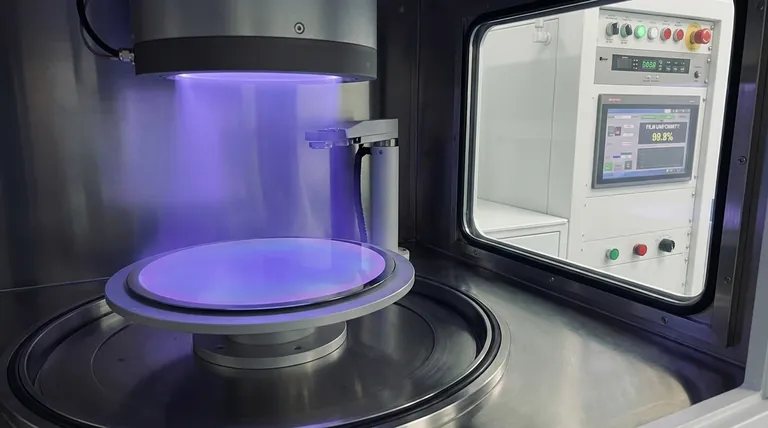

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Was sind die 3 Arten von Biomasse? Ein Leitfaden zu Holz-, Agrar- und Abfallquellen

- Sind einstufige Öfen zuverlässiger? Entdecken Sie die Wahrheit über die Haltbarkeit von HVAC-Anlagen im Vergleich zum Komfort.

- Beeinflusst Druck das Schmelzen und Sieden? Beherrschen Sie Phasenübergänge mit Druckkontrolle

- Welche Rolle spielt ein Ultraschallhomogenisator bei der Herstellung von Nickel-Nanopartikel-Kolloiden? Verbesserung der Dispersion

- Was verursacht Fehler in der IR-Spektroskopie? Beherrschen Sie die Probenvorbereitung, um häufige Fehler zu vermeiden

- Welche Risiken sind mit dem Sinterprozess verbunden? Wichtige Strategien zur Vermeidung von Fehlern und zur Maximierung der Qualität

- Was ist die Definition von Abscheidung (Deposition) in der Chemie? Verstehen Sie die zwei Schlüsselbedeutungen

- Was sind die grundlegenden Anforderungsmerkmale bei der Wärmebehandlung? Beherrschen Sie Temperatur, Zeit und Abkühlung