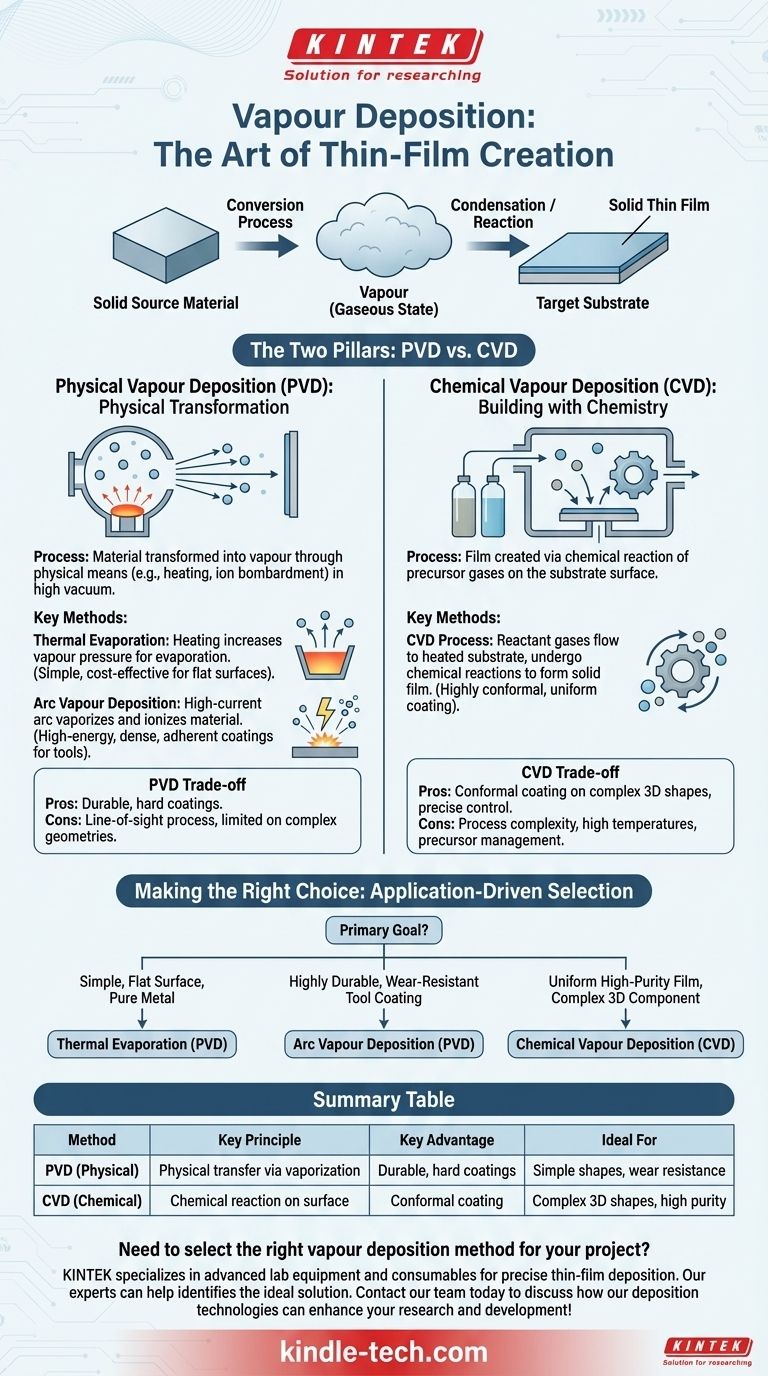

Im Wesentlichen ist die Gasphasenabscheidung eine Familie fortschrittlicher Fertigungstechniken, die verwendet werden, um eine außergewöhnlich dünne Materialschicht auf eine Oberfläche, bekannt als Substrat, aufzubringen. Der Prozess beinhaltet die Umwandlung eines festen Ausgangsmaterials in einen gasförmigen Zustand (einen Dampf) und lässt ihn dann kondensieren oder reagieren, um eine feste Schicht auf dem Zielobjekt zu bilden. Der Hauptunterschied zwischen den Methoden liegt darin, wie dieser Dampf erzeugt und abgeschieden wird – entweder durch physikalische Prozesse oder chemische Reaktionen.

Die primäre Unterscheidung bei der Gasphasenabscheidung liegt zwischen der physikalischen Gasphasenabscheidung (PVD) und der chemischen Gasphasenabscheidung (CVD). PVD überträgt Material physisch von einer Quelle zum Substrat, während CVD Vorläufergase verwendet, die am Substrat chemisch reagieren, um einen völlig neuen festen Film zu erzeugen.

Die zwei Säulen der Gasphasenabscheidung: PVD vs. CVD

Das Verständnis des grundlegenden Unterschieds zwischen physikalischen und chemischen Methoden ist der erste Schritt zur Beherrschung dieses Themas. Die gewählte Methode bestimmt die Eigenschaften der endgültigen Beschichtung.

Physikalische Gasphasenabscheidung (PVD): Eine physikalische Transformation

PVD umfasst eine Gruppe von Prozessen, bei denen ein Material durch rein physikalische Mittel, wie Erhitzen oder Beschuss mit Ionen, in einen Dampf umgewandelt wird.

Diese Prozesse finden unter Hochvakuum statt, wodurch Dampfpartikel mit wenigen Kollisionen direkt von der Quelle zum Substrat gelangen können. Dies wird oft als "Sichtlinien"-Prozess beschrieben.

Chemische Gasphasenabscheidung (CVD): Aufbau mit Chemie

CVD erzeugt einen Film durch eine chemische Reaktion auf der Substratoberfläche. Vorläufergase werden in eine Reaktionskammer eingeführt, wo sie sich dann in der Nähe des erhitzten Substrats zersetzen oder reagieren.

Diese chemische Filmerzeugung ist kein Sichtlinienprozess. Sie ermöglicht es den Gasen, um komplexe Objekte herumzufließen, was zu einer hoch konformen Beschichtung führt, die komplizierte Formen gleichmäßig bedeckt.

Ein genauerer Blick auf Abscheidungsmethoden

Innerhalb von PVD und CVD existieren mehrere spezifische Techniken, jede mit einzigartigen Mechanismen und Anwendungen.

Thermische Verdampfung: Die einfachste PVD-Methode

Dieser Prozess funktioniert durch Erhitzen eines Ausgangsmaterials in einer Hochvakuumkammer.

Die Wärme, typischerweise zwischen 250°C und 350°C, erhöht den Dampfdruck des Materials, bis es verdampft und von einem Feststoff in ein Gas übergeht. Dieser Dampfstrom bewegt sich dann durch das Vakuum und kondensiert auf dem kühleren Substrat, wodurch der Film entsteht.

Lichtbogen-Gasphasenabscheidung: Eine hochenergetische PVD-Methode

Die Lichtbogen-Gasphasenabscheidung verwendet einen Hochstrom-Niederspannungs-Lichtbogen, um Material von einem festen Target zu verdampfen.

Das Hauptmerkmal dieser Methode ist, dass ein signifikanter Teil der verdampften Atome ionisiert wird (sie erhalten eine elektrische Ladung). Dieser hochenergetische, ionisierte Fluss wird zum Substrat hin beschleunigt, was zu einer außergewöhnlich dichten und haftenden Beschichtung führt.

Der CVD-Prozess: Eine Schritt-für-Schritt-Reaktion

Der CVD-Prozess ist eine sorgfältig kontrollierte chemische Abfolge.

Zuerst werden Reaktionsgase in eine Kammer transportiert. Diese Gase strömen zum heißen Substrat, wo sie auf der Oberfläche chemische Reaktionen eingehen.

Diese heterogene Oberflächenreaktion führt zur Bildung des festen Films. Schließlich werden alle gasförmigen Nebenprodukte der Reaktion von der Oberfläche desorbiert und aus der Kammer entfernt.

Die wichtigsten Kompromisse verstehen

Weder PVD noch CVD sind universell überlegen; die Wahl hängt vollständig vom gewünschten Ergebnis und den Anwendungsbeschränkungen ab.

PVD: Haltbarkeit vs. Abdeckung

PVD-Methoden werden für die Herstellung extrem harter und haltbarer Beschichtungen geschätzt, insbesondere hochenergetische Prozesse wie die Lichtbogenabscheidung.

Da PVD jedoch größtenteils eine Sichtlinien-Technik ist, kann es schwierig sein, eine gleichmäßige Beschichtung auf Komponenten mit komplexen Geometrien, wie Innenflächen oder scharfen Ecken, zu erzielen.

CVD: Konformität vs. Komplexität

Die größte Stärke von CVD ist seine Fähigkeit, einen gleichmäßigen, "umhüllenden" Film selbst auf den komplexesten 3D-Formen zu erzeugen. Es ermöglicht auch eine präzise Kontrolle über die chemische Zusammensetzung und Kristallstruktur des Films.

Der Kompromiss ist die Prozesskomplexität. CVD erfordert oft höhere Temperaturen und beinhaltet die Handhabung von Vorläuferchemikalien und deren flüchtigen Nebenprodukten, was herausfordernd und teuer sein kann.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Methode erfordert ein klares Verständnis des Hauptziels Ihres Projekts.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine einfache, flache Oberfläche mit einem reinen Metall zu beschichten: Die thermische Verdampfung (PVD) ist oft die einfachste und kostengünstigste Methode.

- Wenn Sie eine hochbeständige, dichte und verschleißfeste Beschichtung auf einem Werkzeug benötigen: Die Lichtbogen-Gasphasenabscheidung (PVD) ist aufgrund des hochenergetischen, ionisierten Dampfes, den sie erzeugt, überlegen.

- Wenn Sie einen gleichmäßigen, hochreinen Film auf einer komplexen 3D-Komponente auftragen müssen: Die chemische Gasphasenabscheidung (CVD) ist die ideale Wahl, da die chemische Reaktion alle exponierten Oberflächen natürlich beschichtet.

Letztendlich ist das Verständnis des grundlegenden Unterschieds zwischen physikalischem Transport und chemischer Erzeugung der Schlüssel zur Auswahl der richtigen Gasphasenabscheidungstechnik für Ihr spezifisches Material und Ihre Anwendung.

Zusammenfassungstabelle:

| Methode | Schlüsselprinzip | Hauptvorteil | Ideal für |

|---|---|---|---|

| PVD (Physikalisch) | Physischer Materialtransfer durch Verdampfung | Dauerhafte, harte Beschichtungen | Einfache Formen, Verschleißfestigkeit |

| CVD (Chemisch) | Chemische Reaktion auf der Substratoberfläche | Konforme Beschichtung auf komplexen 3D-Formen | Komplexe Komponenten, hohe Reinheit |

Müssen Sie die richtige Gasphasenabscheidungsmethode für Ihr Projekt auswählen?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für präzise Dünnschichtabscheidung. Ob Sie die Haltbarkeit von PVD oder die konforme Abdeckung von CVD benötigen, unsere Experten können Ihnen helfen, die ideale Lösung für die spezifischen Materialien und Anwendungsbedürfnisse Ihres Labors zu finden.

Kontaktieren Sie unser Team noch heute, um zu besprechen, wie unsere Abscheidungstechnologien Ihre Forschung und Entwicklung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Welches Problem löste der HDPCVD-Prozess in der Halbleiterfertigung? Lösung von Hohlraumdefekten in Nano-Skalen-Lücken

- Warum sind Übergangsmetalle außer Co, Ni und Cu weniger günstig für CVD-Graphen? Kosten & technische Hürden

- Wofür werden Dünnschichten verwendet? Verbesserung von Haltbarkeit, Optik und Elektronik

- Was ist ein Abscheidungssystem? Der Motor hinter moderner Elektronik und fortschrittlichen Materialien

- Was ist die Technologie der Pyrolyse? Ein Leitfaden zur Umwandlung von Abfall in Brennstoff und Chemikalien

- Wie stellt der neu vorgeschlagene Mechanismus zur Diamantbildung das konventionelle Verständnis in Frage? | CVD-Innovation

- Was sind die verschiedenen Arten der chemischen Gasphasenabscheidung? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was sind die Hauptkomponenten eines Heißfilament-Chemiedampfabscheidungssystems (HFCVD)? Master Diamond Synthesis