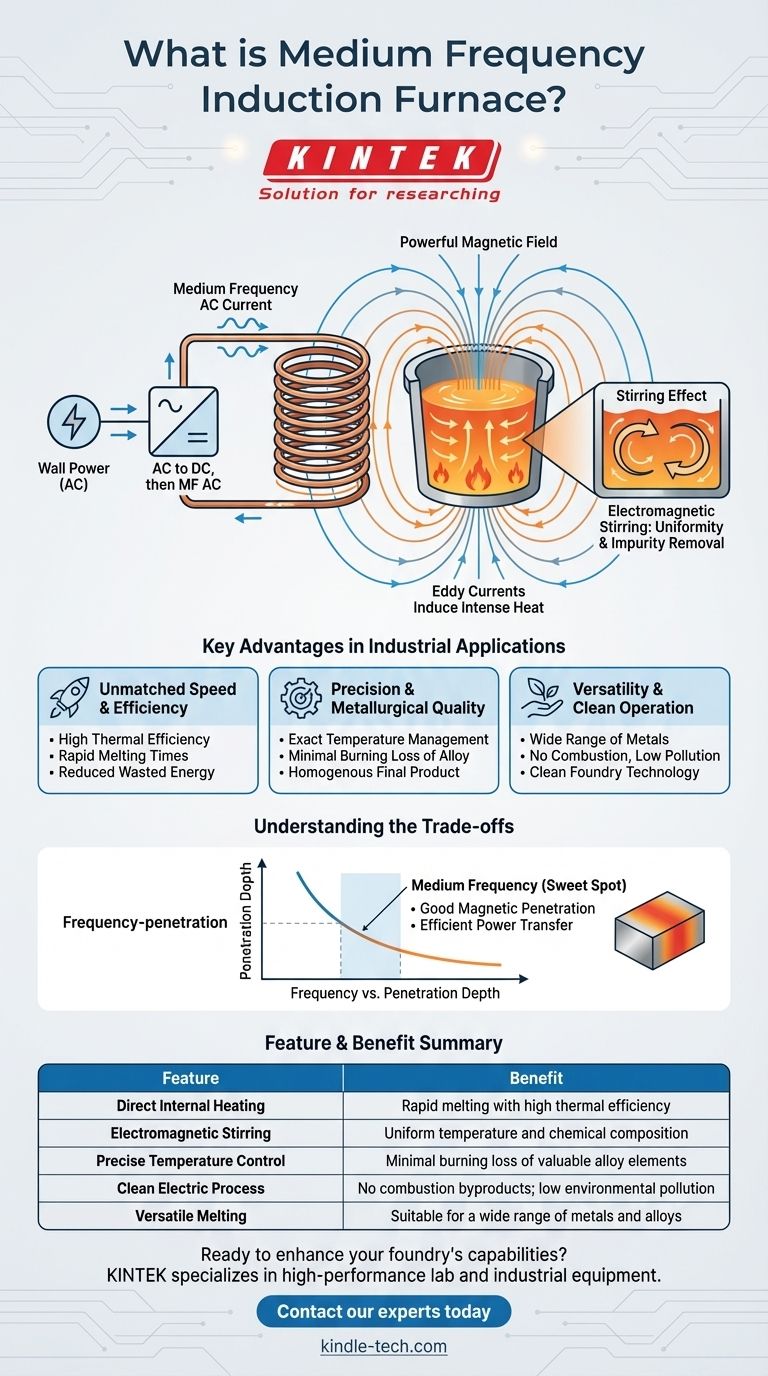

Im Kern ist ein Mittelfrequenz-Induktionsofen ein fortschrittlicher Elektroofen, der Metall ohne direkten Kontakt oder Verbrennung schmilzt. Er funktioniert, indem er Standardstrom in einen Mittelfrequenzstrom umwandelt, der in eine Kupferspule geleitet wird. Diese Spule erzeugt ein starkes Magnetfeld, das große elektrische Ströme, sogenannte Wirbelströme, direkt im Metallschmelzgut induziert, wodurch dieses schnell erhitzt und geschmolzen wird.

Ein Mittelfrequenz-Induktionsofen stellt einen grundlegenden Wandel in der Schmelztechnologie dar, indem er sich von externen Wärmequellen hin zu einem Prozess bewegt, der die Wärme direkt im Zielmaterial erzeugt. Dieses Prinzip der elektromagnetischen Induktion liefert unübertroffene Geschwindigkeit, Effizienz und metallurgische Kontrolle.

Das Kernprinzip: Wie Induktion Wärme erzeugt

Um den Wert dieser Technologie zu verstehen, müssen wir zunächst ihre einzigartige Methode der Wärmeerzeugung betrachten. Der gesamte Prozess basiert auf zwei grundlegenden physikalischen Prinzipien: der elektromagnetischen Induktion und der thermischen Wirkung des Stroms.

Von Netzstrom zu Mittelfrequenzstrom

Die Stromversorgung des Ofens ist die erste kritische Komponente. Sie nimmt den standardmäßigen Drehstromwechselstrom (AC) aus dem Netz und wandelt ihn in Gleichstrom (DC) um. Dieser Gleichstrom wird dann in einen präzise gesteuerten, einphasigen Mittelfrequenz-Wechselstrom umgewandelt.

Die Kraft der elektromagnetischen Induktion

Dieser spezielle Strom wird durch eine große, wassergekühlte Kupferspule geleitet, die den Tiegel mit dem Metall umgibt. Wenn der Strom fließt, erzeugt er ein starkes und sich schnell änderndes Magnetfeld im Raum innerhalb der Spule.

Wärmeerzeugung durch Wirbelströme

Dieses Magnetfeld durchdringt das Metall im Tiegel. Gemäß den Gesetzen der elektromagnetischen Induktion induziert das fluktuierende Magnetfeld starke elektrische Ströme, sogenannte Wirbelströme, die im Metall selbst fließen.

Das Metall besitzt einen natürlichen elektrischen Widerstand. Wenn diese großen Wirbelströme gegen diesen Widerstand fließen, erzeugen sie intensive Wärme, ein Phänomen, das als thermische Wirkung des Stroms bekannt ist. Dies führt dazu, dass sich das Metall erhitzt und schließlich schmilzt.

Der inhärente Rühreffekt

Die gleichen magnetischen Kräfte, die die Wirbelströme erzeugen, bewirken auch eine Rührbewegung im geschmolzenen Metall. Dieses elektromagnetische Rühren ist ein wesentlicher Vorteil, da es eine gleichmäßige Temperatur und chemische Zusammensetzung des flüssigen Metalls gewährleistet und gleichzeitig hilft, Verunreinigungen an die Oberfläche zu bewegen, wo sie als Schlacke entfernt werden können.

Hauptvorteile in industriellen Anwendungen

Das einzigartige Funktionsprinzip des Mittelfrequenz-Induktionsofens bietet mehrere deutliche Vorteile gegenüber herkömmlichen, befeuerten oder anderen elektrischen Ofentypen.

Unübertroffene Geschwindigkeit und Effizienz

Da die Wärme direkt im Metallschmelzgut erzeugt wird, weist der Prozess eine extrem hohe thermische Effizienz auf. Es wird sehr wenig Energie verschwendet, was zu deutlich kürzeren Schmelzzeiten führt als bei Öfen, die Wärme von einer externen Quelle übertragen müssen.

Präzision und metallurgische Qualität

Die Leistungszufuhr kann mit extremer Präzision gesteuert werden, was eine exakte Temperaturführung ermöglicht. Dies führt, kombiniert mit dem Fehlen von Verbrennungsprodukten, zu minimalen Verlusten wertvoller Legierungselemente durch Verbrennung. Der Rühreffekt garantiert zusätzlich ein homogenes Endprodukt hoher Qualität.

Vielseitigkeit und saubere Betriebsweise

Induktionsofen können eine sehr breite Palette von Metallen und Legierungen schmelzen. Da es sich um einen rein elektrischen Prozess ohne Verbrennung handelt, erzeugt er sehr wenig Umweltverschmutzung in Form von Staub, Rauch oder schädlichen Gasen, was ihn zu einer saubereren Technologie für die moderne Gießerei macht.

Die Kompromisse verstehen

Obwohl sie äußerst effektiv sind, basiert das Design dieser Öfen auf einem spezifischen Satz physikalischer Prinzipien. Die Wahl der „Mittelfrequenz“ ist ein bewusster technischer Kompromiss.

Das Gleichgewicht zwischen Frequenz und Eindringtiefe

Die Frequenz des Wechselstroms in der Spule bestimmt, wie tief das Magnetfeld in das Metallschmelzgut eindringt. Niedrigere Frequenzen dringen tiefer ein, während höhere Frequenzen dazu neigen, nur die Oberfläche zu erwärmen.

Der „Sweet Spot“ zum Schmelzen

Mittelfrequenz ist der optimale Kompromiss für die meisten Schmelzanwendungen. Sie ist niedrig genug, um eine gute magnetische Durchdringung der Metallstücke im Tiegel zu erreichen, aber hoch genug, um Energie effizient zu übertragen und einen starken Rühreffekt für die metallurgische Qualität zu erzeugen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der Schmelztechnologie hängt vollständig von Ihren betrieblichen Prioritäten ab. Ein Mittelfrequenz-Induktionsofen zeichnet sich in bestimmten Bereichen aus.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Legierungskontrolle liegt: Die präzise Temperaturführung, die saubere Schmelzumgebung und die inhärente Rührwirkung machen dies zur überlegenen Wahl.

- Wenn Ihr Hauptaugenmerk auf schnellem Schmelzen bei Bedarf liegt: Die schnelle Erhitzung und hohe elektrische Effizienz ermöglichen schnellere Durchlaufzeiten als bei nahezu jeder anderen Methode.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Umweltbelastung liegt: Das Fehlen von Verbrennung und Emissionen macht ihn zu einer der saubersten und nachhaltigsten verfügbaren Schmelztechnologien.

Diese Technologie ermöglicht es Gießereien, Metalle von hoher Qualität mit außergewöhnlicher Geschwindigkeit, Präzision und Umweltverantwortung herzustellen.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Direkte interne Erwärmung | Schnelles Schmelzen mit hoher thermischer Effizienz |

| Elektromagnetisches Rühren | Gleichmäßige Temperatur und chemische Zusammensetzung |

| Präzise Temperaturkontrolle | Minimale Verluste wertvoller Legierungselemente durch Verbrennung |

| Sauberer elektrischer Prozess | Keine Verbrennungsprodukte; geringe Umweltbelastung |

| Vielseitiges Schmelzen | Geeignet für eine breite Palette von Metallen und Legierungen |

Bereit, die Fähigkeiten Ihrer Gießerei mit fortschrittlicher Schmelztechnologie zu verbessern?

KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Labor- und Industrieanlagen, einschließlich Induktionsofen. Unsere Lösungen sind darauf ausgelegt, die Geschwindigkeit, Präzision und saubere Betriebsweise zu liefern, die Ihr Labor oder Ihre Produktionsstätte benötigt.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein Mittelfrequenz-Induktionsofen Ihren Metallschmelzprozess optimieren und Ihnen helfen kann, hervorragende Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuumlichtbogen-Induktionsofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Welche Arten von Metallen werden typischerweise in einem Vakuuminduktionsschmelzofen verarbeitet? Hochreine Legierungen für kritische Anwendungen

- Welches Prinzip wird zur Wärmeerzeugung in einem Vakuum-Induktionsschmelzofen verwendet? Erzielen Sie sauberes, effizientes Metallschmelzen

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen