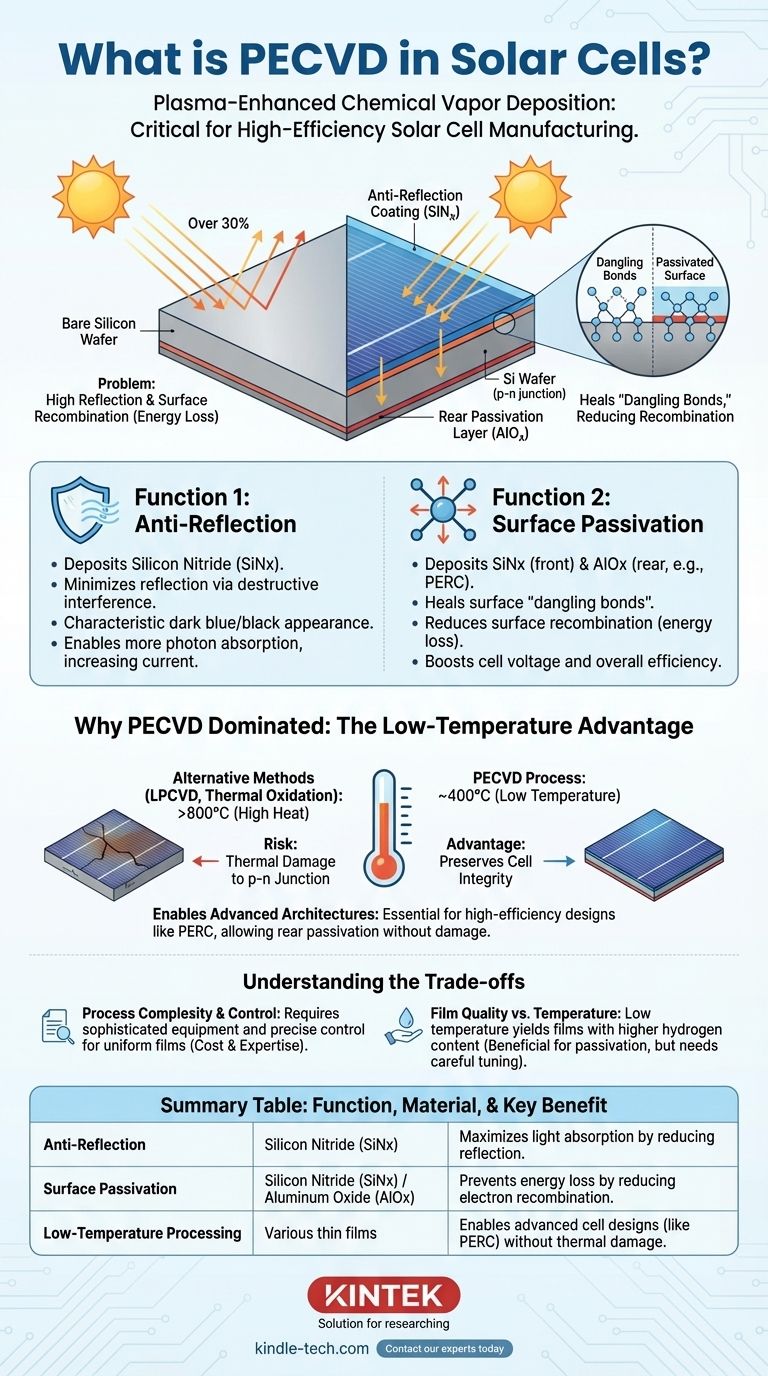

In der Solarzellenfertigung ist die Plasma-unterstützte Chemische Gasphasenabscheidung (PECVD) ein kritischer Prozess, der zur Abscheidung ultradünner, funktionaler Schichten auf Siliziumwafern verwendet wird. Insbesondere ist es die Standardmethode zur Aufbringung von Schichten aus Siliziumnitrid (SiNx) und Aluminiumoxid (AlOx). Diese Schichten sind nicht nur Schutzbeschichtungen; sie sind aktive Komponenten, die als Antireflexionsschichten und Passivierungsmittel dienen, welche beide unerlässlich sind, um die Fähigkeit der Zelle zur Umwandlung von Sonnenlicht in Elektrizität zu maximieren.

Die Kernfunktion von PECVD in einer Solarzelle besteht nicht nur darin, eine Schicht hinzuzufügen, sondern die Leistung grundlegend zu verbessern. Es löst zwei kritische Probleme: Es verhindert, dass Licht von der Zelle reflektiert wird, und es verhindert, dass elektrische Energie an der Siliziumoberfläche verloren geht, wodurch die Endeffizienz direkt gesteigert wird.

Die Kernfunktionen von PECVD in Solarzellen

Um die Bedeutung von PECVD zu verstehen, muss man die beiden Hauptrollen verstehen, die die abgeschiedenen Schichten spielen. Diese Funktionen bekämpfen direkt die Hauptursachen für Effizienzverluste in einer Standard-Silizium-Solarzelle.

Funktion 1: Antireflexion

Ein nackter Siliziumwafer ist überraschend glänzend und reflektiert über 30 % des auftreffenden Lichts. Jedes Licht, das von der Oberfläche reflektiert wird, geht verloren und kann nicht in Elektrizität umgewandelt werden.

PECVD wird verwendet, um eine präzise Dicke von Siliziumnitrid (SiNx) auf der Vorderseite der Solarzelle abzuscheiden. Diese Schicht ist mit einem bestimmten Brechungsindex konstruiert, der die Reflexion durch destruktive Interferenz minimiert und modernen Solarzellen ihr charakteristisches dunkelblaues oder schwarzes Aussehen verleiht. Indem mehr Photonen in das Silizium eindringen können, erhöht die Antireflexionsbeschichtung direkt den Strom, den die Zelle erzeugen kann.

Funktion 2: Oberflächenpassivierung

Die Oberfläche eines Siliziumkristalls und seine Rückseite weisen Unvollkommenheiten mit unvollständigen chemischen Bindungen auf. Diese „hängenden Bindungen“ wirken als Fallen für die durch Sonnenlicht erzeugten Elektronen und Löcher.

Wenn diese Ladungsträger gefangen werden, rekombinieren sie und geben ihre Energie als Abwärme ab, anstatt zum elektrischen Strom beizutragen. Dieser Energieverlust, bekannt als Oberflächenrekombination, ist ein wesentlicher Begrenzer der Spannung und der Gesamteffizienz einer Solarzelle.

Die durch PECVD abgeschiedenen Schichten, wie Siliziumnitrid auf der Vorderseite und Aluminiumoxid (AlOx) auf der Rückseite (insbesondere bei PERC-Zellen), „passivieren“ die Oberfläche. Sie heilen diese hängenden Bindungen effektiv und reduzieren die Rate der Oberflächenrekombination drastisch, wodurch die Energie der Ladungsträger erhalten bleibt.

Warum PECVD die dominierende Technologie ist

Es gibt andere Methoden zur Abscheidung dünner Schichten, aber PECVD ist aus einem einzigen entscheidenden Grund zum Industriestandard in der Solarfertigung geworden: seine Fähigkeit zur Niedertemperaturverarbeitung.

Der Niedertemperaturvorteil

Alternative Abscheideverfahren wie die Niederdruck-CVD (LPCVD) oder die thermische Oxidation erfordern extrem hohe Temperaturen (oftmals >800°C). Die Exposition einer nahezu fertigen Solarzelle gegenüber solcher Hitze kann den empfindlichen, sorgfältig erzeugten p-n-Übergang im Silizium beschädigen und seine Leistung beeinträchtigen.

PECVD vermeidet dieses Problem. Es verwendet ein elektromagnetisches Feld (Plasma), um die Vorläufergase anzuregen, wodurch die chemische Reaktion und die Schichtabscheidung bei viel niedrigeren Temperaturen, typischerweise um 400°C, stattfinden können. Dies erhält die Integrität der zugrunde liegenden Solarzellenstruktur bei gleichzeitiger Erzeugung einer hochwertigen Schicht.

Ermöglichung fortschrittlicher Zellarchitekturen

Der Niedertemperaturvorteil von PECVD macht moderne, hocheffiziente Zelldesigns wie PERC (Passivated Emitter and Rear Cell) kommerziell rentabel.

Die PERC-Technologie basiert auf der Hinzufügung einer Passivierungsschicht auf der Rückseite der Zelle, meist Aluminiumoxid (AlOx). PECVD ist die ideale Technik zur Abscheidung dieser Schicht, ohne den Rest der Zelle zu beschädigen, wodurch erhebliche Effizienzsteigerungen erzielt werden, die heute den Markt dominieren.

Die Abwägungen verstehen

Obwohl PECVD die überlegene Technologie für diese Anwendung ist, ist es wichtig, die damit verbundenen Komplexitäten zu erkennen.

Prozesskomplexität und -kontrolle

PECVD-Reaktoren sind hochentwickelte und teure Investitionsgüter. Die Erzielung einer Schicht mit perfekt gleichmäßiger Dicke, Brechungsindex und Passivierungsqualität über Millionen von Wafern pro Jahr erfordert immense Prozesskontrolle und Fachwissen. Jede Abweichung kann die Zelleneffizienz und Ausbeute negativ beeinflussen.

Schichtqualität im Vergleich zur Temperatur

Es gibt einen inhärenten Kompromiss zwischen Abscheidungstemperatur und Schichteigenschaften. Obwohl die niedrige Temperatur von PECVD sein Hauptvorteil ist, können die resultierenden Schichten (wie SiNx) eine höhere Wasserstoffkonzentration aufweisen als Schichten aus Hochtemperaturprozessen. Dieser Wasserstoff ist tatsächlich vorteilhaft für die Siliziumpassivierung, muss aber durch sorgfältige Prozessabstimmung präzise kontrolliert werden.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Rolle von PECVD verdeutlicht dessen Auswirkungen sowohl auf die Leistung als auch auf die Herstellbarkeit der Solartechnologie.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Zelleneffizienz liegt: Erkennen Sie an, dass PECVD unverzichtbar ist. Seine Antireflexions- und Passivierungsfunktionen bekämpfen direkt die primären optischen und elektronischen Verlustmechanismen in einer Silizium-Solarzelle.

- Wenn Ihr Hauptaugenmerk auf der Fertigungsfähigkeit liegt: Anerkennen Sie, dass der Niedertemperaturprozess von PECVD der ermöglichende Faktor ist, der es ermöglicht, hocheffiziente Zelldesigns im industriellen Maßstab ohne thermische Schäden zu produzieren.

Letztendlich ist PECVD die Technologie, die einen einfachen Siliziumwafer in ein hochleistungsfähiges und langlebiges Gerät zur Umwandlung von Sonnenlicht in saubere Energie verwandelt.

Zusammenfassungstabelle:

| Funktion | Abgeschiedenes Material | Hauptvorteil |

|---|---|---|

| Antireflexion | Siliziumnitrid (SiNx) | Maximiert die Lichtabsorption durch Reduzierung der Reflexion |

| Oberflächenpassivierung | Siliziumnitrid (SiNx) / Aluminiumoxid (AlOx) | Verhindert Energieverlust durch Reduzierung der Elektronenrekombination |

| Niedertemperaturverarbeitung | Verschiedene dünne Schichten | Ermöglicht fortschrittliche Zelldesigns (wie PERC) ohne thermische Schäden |

Bereit, Ihre Solarzellenfertigung oder Laborforschung zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Solar- und Halbleiterindustrie. Unsere Expertise in Abscheidungstechnologien kann Ihnen helfen, eine überlegene Schichtqualität zu erzielen und die Zelleneffizienz zu maximieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Innovation vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung