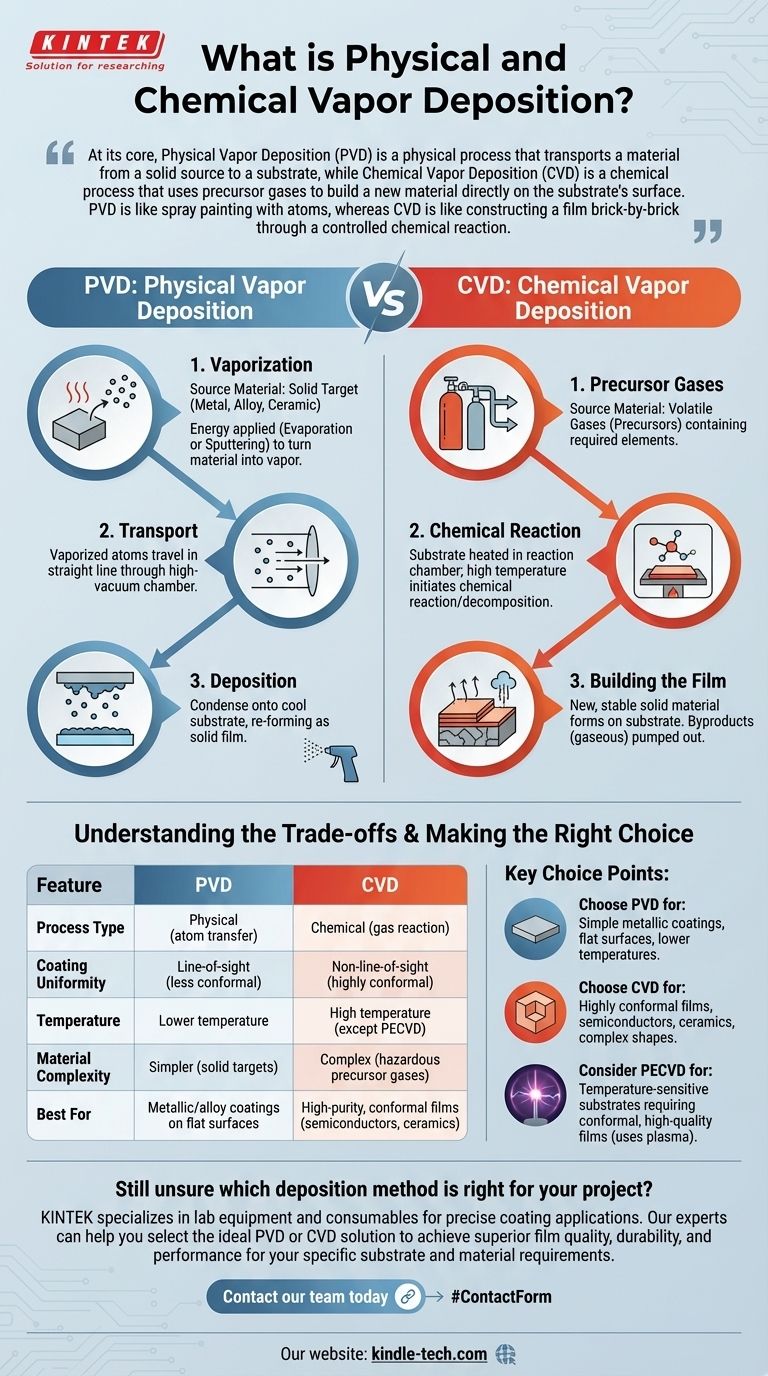

Im Kern ist die physikalische Gasphasenabscheidung (PVD) ein physikalischer Prozess, der ein Material von einer festen Quelle zu einem Substrat transportiert, während die chemische Gasphasenabscheidung (CVD) ein chemischer Prozess ist, der Vorläufergase verwendet, um ein neues Material direkt auf der Oberfläche des Substrats aufzubauen. PVD ist wie Sprühlackieren mit Atomen, während CVD wie das Schicht-für-Schicht-Aufbauen eines Films durch eine kontrollierte chemische Reaktion ist.

Der grundlegende Unterschied ist einfach: PVD bewegt ein vorhandenes festes Material von einem Ort zum anderen. CVD verwendet chemische Reaktionen zwischen Gasen, um ein völlig neues festes Material auf einer Oberfläche zu erzeugen.

Der Mechanismus der physikalischen Gasphasenabscheidung (PVD)

Die physikalische Gasphasenabscheidung ist ein Sichtlinienprozess, der drei Hauptschritte umfasst: Verdampfung, Transport und Abscheidung. Der gesamte Prozess findet in einer Hochvakuumkammer statt, um die Reinheit des Endfilms zu gewährleisten.

Das Ausgangsmaterial

Der Prozess beginnt mit einem festen Stück des Materials, das Sie abscheiden möchten, bekannt als „Target“ oder „Quelle“. Dies kann ein reines Metall, eine Legierung oder eine Keramik sein.

Der Verdampfungsprozess

Energie wird auf das Ausgangsmaterial angewendet, um es in einen Dampf umzuwandeln. Dies wird auf rein physikalische Weise erreicht, am häufigsten durch Verdampfung (Erhitzen des Materials, bis es siedet) oder Sputtern (Bombardieren des Materials mit hochenergetischen Ionen, wodurch Atome herausgeschlagen werden).

Der Abscheidungsschritt

Diese verdampften Atome bewegen sich geradlinig durch die Vakuumkammer und kondensieren auf dem kühleren Substrat. Diese Kondensation bildet das Material als dünnen, festen Film auf der Oberfläche des Substrats neu.

Der Mechanismus der chemischen Gasphasenabscheidung (CVD)

Die chemische Gasphasenabscheidung ist ein komplexerer Prozess, der auf einer chemischen Reaktion zur Bildung der Beschichtung beruht. Sie ist nicht durch eine Sichtlinie begrenzt, wodurch sie komplizierte Formen gleichmäßig beschichten kann.

Die Vorläufergase

CVD beginnt nicht mit einem Feststoff, sondern mit einem oder mehreren flüchtigen Gasen, die als „Vorläufer“ bekannt sind. Diese Gase enthalten die chemischen Elemente, die zur Bildung des Endfilms erforderlich sind.

Die chemische Reaktion

Das Substrat wird in einer Reaktionskammer platziert und erhitzt. Die Vorläufergase werden dann in die Kammer geleitet, wo die hohe Temperatur die Energie liefert, die sie benötigen, um auf der heißen Oberfläche des Substrats zu reagieren oder sich zu zersetzen.

Aufbau des Films

Diese chemische Reaktion bildet ein neues, stabiles festes Material direkt auf dem Substrat. Die Reaktionsnebenprodukte, die typischerweise gasförmig sind, werden dann aus der Kammer gepumpt. Der Prozess „züchtet“ effektiv den gewünschten Film auf der Oberfläche.

Die Kompromisse verstehen

Die Wahl zwischen PVD und CVD erfordert das Verständnis ihrer inhärenten Einschränkungen und Vorteile. Die richtige Wahl hängt vollständig vom Material, dem Substrat und den gewünschten Eigenschaften des Endfilms ab.

PVD: Sichtlinienbeschränkung

Da die verdampften Atome bei PVD geradlinig verlaufen, kann es schwierig sein, eine gleichmäßige Beschichtung auf komplexen, dreidimensionalen Teilen zu erzielen. Oberflächen, die nicht in direkter Sichtlinie des Ausgangsmaterials liegen, erhalten wenig bis keine Beschichtung.

CVD: Hochtemperaturanforderung

Traditionelle thermische CVD-Prozesse erfordern sehr hohe Temperaturen, um die notwendigen chemischen Reaktionen einzuleiten. Diese Hitze kann temperaturempfindliche Substrate, wie Kunststoffe oder bestimmte elektronische Komponenten, leicht beschädigen.

CVD: Prozess- und Materialkomplexität

Die bei CVD beteiligte Chemie kann komplex und gefährlich sein. Die Vorläufergase sind oft toxisch, korrosiv oder pyrophor und erfordern eine spezielle Handhabung und Ausrüstung. Im Gegensatz dazu arbeitet PVD oft mit stabilen, festen Ausgangsmaterialien.

PVD vs. CVD: Filmkonformität

CVD zeichnet sich durch die Erzeugung hoch konformer Beschichtungen aus, was bedeutet, dass die Filmdicke selbst bei komplexesten Topographien perfekt gleichmäßig ist. Da PVD ein Sichtlinienprozess ist, ist seine Fähigkeit, sich an Oberflächen anzupassen, deutlich geringer.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung bestimmen, welche Methode überlegen ist. Die Entscheidung hängt vom Kompromiss zwischen Prozessvereinfachung, Temperaturbeschränkungen und der gewünschten Qualität des Endfilms ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer einfachen metallischen oder legierten Beschichtung auf einer relativ flachen Oberfläche liegt: PVD ist oft die direktere, kostengünstigere und niedrigere Temperaturlösung.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines außergewöhnlich reinen, dichten und hochkonformen Films (wie eines Halbleiters oder einer Keramik) liegt: Der chemische Wachstumsprozess von CVD ist typischerweise die überlegene Wahl, vorausgesetzt, das Substrat kann die Hitze aushalten.

- Wenn Ihr Substrat temperaturempfindlich ist, aber einen konformen, hochwertigen Film erfordert: Sie sollten niedrigere Temperaturvarianten von CVD untersuchen, wie z. B. Plasma-Enhanced CVD (PECVD), die Plasma anstelle von hoher Hitze verwendet, um die Reaktion anzutreiben.

Letztendlich ist das Verständnis des grundlegenden Unterschieds zwischen physikalischem Transport und chemischer Erzeugung der Schlüssel zur Auswahl der idealen Abscheidungstechnologie für Ihre Anwendung.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Prozesstyp | Physikalisch (Atomtransfer) | Chemisch (Gasreaktion) |

| Beschichtungs- gleichmäßigkeit | Sichtlinie (weniger konform) | Nicht-Sichtlinie (hochkonform) |

| Temperatur | Niedrigere Temperatur | Hohe Temperatur (außer PECVD) |

| Material- komplexität | Einfacher (feste Targets) | Komplex (gefährliche Vorläufergase) |

| Am besten für | Metallische/Legierungsbeschichtungen auf flachen Oberflächen | Hochreine, konforme Filme (Halbleiter, Keramiken) |

Sind Sie sich immer noch unsicher, welche Abscheidungsmethode für Ihr Projekt die richtige ist?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für präzise Beschichtungsanwendungen. Unsere Experten können Ihnen helfen, die ideale PVD- oder CVD-Lösung auszuwählen, um eine überragende Filmqualität, Haltbarkeit und Leistung für Ihre spezifischen Substrat- und Materialanforderungen zu erzielen.

Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und entdecken Sie, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

Andere fragen auch

- Welche Materialien werden in der PECVD abgeschieden? Entdecken Sie die vielseitigen Dünnschichtmaterialien für Ihre Anwendung

- Wofür wird PECVD verwendet? Erzielung von Hochleistungsdünnschichten bei niedrigen Temperaturen

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Wie funktioniert die plasmaunterstützte CVD? Erreichen Sie eine Niedertemperatur-Dünnschichtabscheidung von hoher Qualität

- Was ist Plasma im CVD-Prozess? Senkung der Abscheidungstemperaturen für hitzeempfindliche Materialien