Kurz gesagt: PVD-Edelstahl ist normaler Edelstahl, der mithilfe eines Verfahrens namens Physical Vapor Deposition (Physikalische Gasphasenabscheidung) mit einem dünnen, hochbelastbaren Film beschichtet wurde. Diese hochentwickelte Vakuum-Beschichtungstechnik ist keine Stahlart an sich, sondern eine Oberflächenbehandlung, die verwendet wird, um seine Eigenschaften durch Hinzufügen von Farbe, Erhöhen der Härte und Verbessern der Kratz- und Korrosionsbeständigkeit zu verbessern.

Das Wichtigste ist zu verstehen, dass PVD ein Prozess ist, der Edelstahl ergänzt, und kein Material, das man separat kaufen kann. Es verbindet ein sekundäres Material mit der Oberfläche des Stahls und erzeugt so ein Finish, das wesentlich härter und haltbarer ist als der reine Basissstahl.

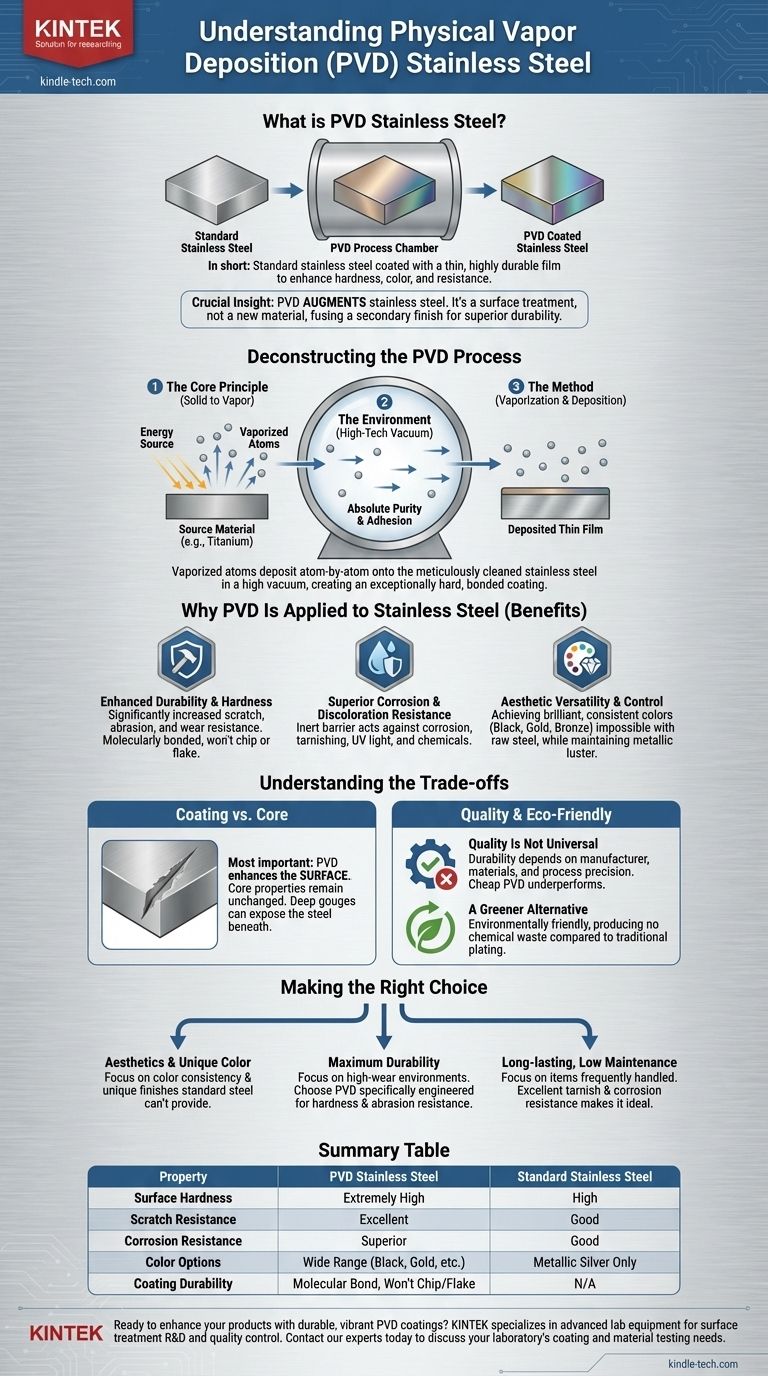

Den PVD-Prozess entschlüsseln

Um das Endprodukt zu verstehen, muss man zunächst den Herstellungsprozess verstehen. Die Physikalische Gasphasenabscheidung ist ein Hightech-Verfahren, das in einer Vakuumkammer durchgeführt wird, um absolute Reinheit und Haftung zu gewährleisten.

Das Kernprinzip: Von fest zu Dampf zu fest

Im Kern umfasst der PVD-Prozess drei Phasen. Ein festes Ausgangsmaterial – oft ein Metall wie Titan oder eine keramische Verbindung – wird in einen Dampf umgewandelt. Dieser Dampf wandert dann durch die Vakuumkammer und kondensiert auf dem Edelstahlteil, wodurch ein dünner, fest gebundener Film entsteht.

Die Umgebung: Ein Hochvakuum

Der gesamte Prozess wird unter Hochvakuum durchgeführt. Dies ist entscheidend, da es andere Atome und Moleküle entfernt, die den Film verunreinigen oder den Beschichtungsprozess stören könnten, wodurch eine reine und dichte Endschicht gewährleistet wird.

Die Methode: Verdampfung und Abscheidung

Zuerst wird das Edelstahlteil akribisch gereinigt, um eine perfekte Haftung der Beschichtung zu garantieren. In der Kammer bombardiert hochleistungsfähiger Strom oder eine spezielle Plasmaentladung das Ausgangsmaterial. Dies energetisiert das Material und führt dazu, dass seine Atome verdampfen. Diese verdampften Atome werden dann Atom für Atom auf der Oberfläche des Edelstahls abgeschieden, wodurch eine extrem dünne, aber außergewöhnlich harte Beschichtung entsteht.

Warum PVD auf Edelstahl aufgetragen wird

Obwohl Edelstahl bereits für seine Festigkeit bekannt ist, hebt die PVD-Beschichtung seine Leistungs- und Ästhetikmöglichkeiten auf eine neue Ebene. Das Ergebnis ist ein Hybridmaterial, das das Beste aus Substrat und Beschichtung kombiniert.

Erhöhte Haltbarkeit und Härte

Der Hauptvorteil von PVD ist eine dramatische Steigerung der Oberflächenhärte. Dies macht das Produkt weitaus widerstandsfähiger gegen Kratzer, Abrieb und tägliche Abnutzung als unbeschichteter Edelstahl. Die Beschichtung ist molekular mit dem Stahl verbunden, sodass sie nicht abplatzt oder abblättert.

Überlegene Korrosions- und Verfärbungsbeständigkeit

Der PVD-Film wirkt als inerte Barriere und schützt den darunter liegenden Edelstahl vor Umwelteinflüssen. Dies bietet eine zusätzliche Schutzschicht gegen Korrosion, Anlaufen und Verfärbungen durch Dinge wie UV-Licht oder Chemikalien.

Ästhetische Vielseitigkeit und Kontrolle

PVD ermöglicht es Herstellern, ein breites Spektrum an konsistenten, brillanten Farben zu erzielen – von Schwarz und Gold bis hin zu Bronze und sogar kräftigen Blau- oder Grüntönen. Dies bietet ein Maß an Gestaltungsfreiheit, das mit rohem Edelstahl unmöglich ist, während gleichzeitig ein metallischer Glanz erhalten bleibt.

Die Kompromisse verstehen

Obwohl es äußerst wirksam ist, ist es wichtig, PVD als ein spezifisches Werkzeug mit eigenen Überlegungen zu betrachten. Es ist keine magische Lösung für alle Anwendungen.

Es ist eine Beschichtung, keine Kerneigenschaft

Der wichtigste Unterschied besteht darin, dass PVD die Oberfläche verbessert. Die Kerneigenschaften des darunter liegenden Edelstahls bleiben unverändert. Wenn ein PVD-beschichtetes Objekt einen extrem tiefen Kratzer erleidet, der die Beschichtung durchdringt, kann der freigelegte Stahl darunter immer noch zerkratzt werden oder korrodieren.

Qualität ist nicht universell

Die Haltbarkeit, Farbkonstanz und Langlebigkeit eines PVD-Finishs hängen stark von der Qualitätskontrolle des Herstellers, den verwendeten spezifischen Beschichtungsmaterialien und der Präzision des Prozesses ab. Eine billige, schlecht aufgetragene PVD-Beschichtung wird nicht so gut funktionieren wie eine aus einem hochwertigen, kontrollierten Prozess.

Eine umweltfreundlichere Alternative

Im Vergleich zu herkömmlichen Beschichtungsverfahren wie der Galvanisierung, die gefährliche chemische Bäder beinhalten und giftige Abfälle erzeugen, ist PVD ein wesentlich umweltfreundlicherer Prozess. Er erzeugt keine chemischen Abfälle und ist somit eine verantwortungsvolle Wahl für die moderne Fertigung.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl eines PVD-beschichteten Produkts bedeutet, dass Sie sich für eine verbesserte Version von Edelstahl entscheiden. Ihre endgültige Entscheidung sollte von Ihrem primären Ziel geleitet werden.

- Wenn Ihr Hauptaugenmerk auf Ästhetik und einzigartiger Farbe liegt: PVD bietet eine dauerhafte und konsistente Möglichkeit, Oberflächen zu erzielen, die Standard-Edelstahl nicht bieten kann.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit in einer stark beanspruchten Umgebung liegt: Suchen Sie nach Produkten mit PVD-Beschichtungen, die speziell auf Härte ausgelegt sind, da diese einen überlegenen Schutz gegen Kratzer und Abrieb bieten.

- Wenn Ihr Hauptaugenmerk auf einem langlebigen, wartungsarmen Finish liegt: Die ausgezeichnete Anlauf- und Korrosionsbeständigkeit von PVD macht es ideal für Gegenstände wie Uhren, Armaturen und Beschläge, die häufig berührt werden.

Letztendlich wertet PVD Edelstahl auf und verwandelt ihn in ein Material, das nicht nur stark, sondern auch präzise in Farbe und Widerstandsfähigkeit für einen bestimmten Zweck zugeschnitten ist.

Zusammenfassungstabelle:

| Eigenschaft | PVD-Edelstahl | Standard-Edelstahl |

|---|---|---|

| Oberflächenhärte | Extrem hoch | Hoch |

| Kratzfestigkeit | Ausgezeichnet | Gut |

| Korrosionsbeständigkeit | Überlegen | Gut |

| Farboptionen | Große Auswahl (Schwarz, Gold, Bronze usw.) | Nur metallisches Silber |

| Haltbarkeit der Beschichtung | Molekulare Bindung, blättert nicht ab | N/A |

Bereit, Ihre Produkte mit langlebigen, lebendigen PVD-Beschichtungen aufzuwerten? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Forschung und Entwicklung sowie die Qualitätskontrolle von Oberflächenbehandlungen. Unsere Lösungen helfen Ihnen, perfekte PVD-Oberflächen zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir das Beschichtungs- und Materialtestwesen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen