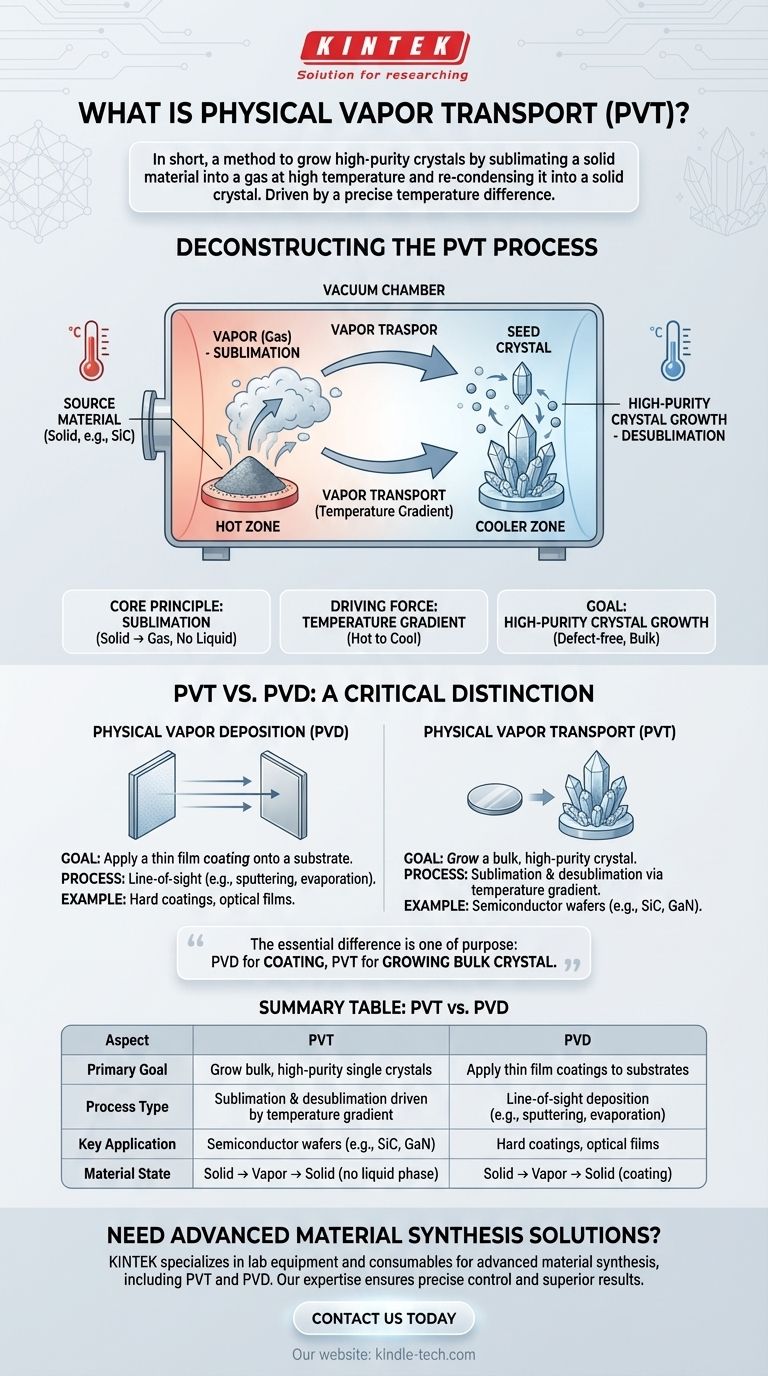

Kurz gesagt ist der physikalische Gasphasentransport (PVT) eine Methode zum Wachstum hochreiner Kristalle, indem ein festes Material bei hoher Temperatur zu einem Gas sublimiert und dann in einem kühleren Bereich wieder zu einem festen Kristall kondensieren gelassen wird. Es handelt sich um eine Reinigungs- und Wachstumstechnik, die durch einen präzisen Temperaturunterschied angetrieben wird. Dies unterscheidet sich von der physikalischen Gasphasenabscheidung (PVD), einem breiteren Begriff für das Beschichten einer Oberfläche mit einem dünnen Film.

Der wesentliche Unterschied liegt im Zweck. Die physikalische Gasphasenabscheidung (PVD) wird hauptsächlich verwendet, um eine dünne Beschichtung auf ein Substrat aufzubringen. Der physikalische Gasphasentransport (PVT) ist ein spezialisierter Prozess, der verwendet wird, um einen massiven, hochreinen Kristall aus einem Ausgangsmaterial zu züchten.

Den Gasphasentransportprozess entschlüsseln

Um PVT wirklich zu verstehen, müssen Sie es sich als eine Reise in einem geschlossenen System vorstellen, bei der sich Material von fest zu gasförmig und zurück zu einem perfekteren Feststoff verändert. Es geht weniger darum, ein fremdes Objekt zu beschichten, als vielmehr darum, ein Material zu veredeln und zu rekristallisieren.

Das Grundprinzip: Sublimation

Im Mittelpunkt von PVT steht die Sublimation, der direkte Übergang einer Substanz von der festen in die gasförmige Phase, ohne die flüssige Phase zu durchlaufen.

Der Prozess beginnt mit einem Ausgangsmaterial (z. B. Siliziumkarbidpulver), das in einer kontrollierten Umgebung, wie einer Vakuumkammer, auf eine ausreichend hohe Temperatur erhitzt wird, damit es verdampft.

Die treibende Kraft: Der Temperaturgradient

Dieser Dampf bleibt nicht statisch. Die Kammer ist so konstruiert, dass sie einen spezifischen Temperaturgradienten aufweist – eine heiße Zone, in der sich das Ausgangsmaterial befindet, und eine etwas kühlere Zone, in der sich ein „Keimkristall“ befindet.

Gasteilchen bewegen sich natürlich vom heißeren, druckreicheren Bereich zum kühleren, druckärmeren Bereich. Diese Bewegung ist der „Transport“ im physikalischen Gasphasentransport.

Das Ziel: Wachstum hochreiner Kristalle

Wenn das gasförmige Material den kühleren Keimkristall erreicht, kondensiert es direkt wieder zu einem Feststoff. Dieser Prozess, genannt Desublimation, ist hochgradig kontrolliert.

Die Atome ordnen sich auf dem bestehenden Gitter des Keimkristalls an und erweitern dessen Struktur. Dies ermöglicht das Wachstum sehr großer Einkristalle mit extrem geringer Defektdichte, was für Hochleistungselektronik entscheidend ist.

PVT vs. PVD: Eine entscheidende Unterscheidung

Die Begriffe werden oft verwechselt, aber ihre Ziele sind grundverschieden. Die von Ihnen bereitgestellten Referenzmaterialien beschreiben hauptsächlich PVD, eine breitere Kategorie von Techniken.

Physikalische Gasphasenabscheidung (PVD): Beschichten einer Oberfläche

PVD ist ein Line-of-Sight-Prozess, der darauf ausgelegt ist, einen dünnen Film auf ein Substrat aufzubringen. Wie die Referenzen bemerken, umfasst dies Methoden wie Verdampfung und Sputtern.

Ziel ist es, die Oberflächeneigenschaften eines Objekts zu verbessern, z. B. eine harte, korrosionsbeständige Beschichtung auf einen Werkzeugbit oder einen optischen Film auf eine Linse aufzubringen. Der abgeschiedene Film ist oft ein anderes Material als das Substrat, das er beschichtet.

Physikalischer Gasphasentransport (PVT): Wachstum eines Massenmaterials

PVT ist eine spezifische Methode zum Kristallwachstum. Das Ziel ist nicht, ein unähnliches Objekt zu beschichten, sondern einen großen, defektfreien Massenkristall des Ausgangsmaterials selbst zu züchten.

Stellen Sie es sich so vor, als würde man rohes, pulverförmiges Material nehmen und es zu einer perfekten, monolithischen Kristallstruktur umformen. Zum Beispiel ist PVT die dominierende Methode zur Herstellung der großen Siliziumkarbid (SiC)-Boules, die später in Wafer für Leistungselektronik geschnitten werden.

Verständnis der Kompromisse und des Kontextes

Die Wahl zwischen PVT, PVD oder anderen Methoden wie der chemischen Gasphasenabscheidung (CVD) hängt vollständig vom Material und dem gewünschten Ergebnis ab.

Warum nicht einfach schmelzen?

Viele fortschrittliche Materialien, wie Siliziumkarbid (SiC) oder Galliumnitrid (GaN), können nicht einfach aus einem geschmolzenen Zustand gezüchtet werden. Sie können sich zersetzen oder haben so hohe Schmelzpunkte, dass sie als Flüssigkeiten unpraktisch zu handhaben sind.

PVT umgeht die flüssige Phase vollständig und ermöglicht so die Herstellung hochwertiger Kristalle aus Materialien, die sonst schwer zu formen sind.

Die Rolle chemischer Prozesse (CVD)

Wenn das Ziel die Bildung eines Verbundmaterials aus verschiedenen Prekursor-Gasen ist, benötigen Sie die chemische Gasphasenabscheidung (CVD). Bei CVD werden Gase in eine Kammer geleitet, wo sie chemisch reagieren, um einen festen Film auf einem Substrat zu bilden.

Wie in den Referenzen erwähnt, verwendet die Plasma-Enhanced CVD (PECVD) ein Plasma, um diese Reaktionen bei niedrigeren Temperaturen zu erleichtern. Dies unterscheidet sich grundlegend von PVT und PVD, die physikalische Prozesse sind, die keine chemischen Reaktionen zur Materialerzeugung beinhalten.

Gemeinsamkeiten und Hauptunterschiede der Ausrüstung

Alle diese Prozesse finden in einer Vakuumkammer mit Pumpen und Gasflussreglern statt. Das Design eines PVT-Systems wird jedoch von der Notwendigkeit dominiert, einen präzisen, stabilen Temperaturgradienten zwischen Quelle und Keim zu erzeugen und aufrechtzuerhalten. PVD-Systeme konzentrieren sich auf die Geometrie von Quelle zu Substrat, und CVD-Systeme erfordern komplexe Gasmisch- und Liefersysteme für die chemischen Prekursoren.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Endziels ist der Schlüssel zur Unterscheidung dieser leistungsstarken materialwissenschaftlichen Techniken.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine dünne, haltbare Beschichtung auf ein Teil aufzubringen: Sie beschreiben einen physikalischen Gasphasenabscheidung (PVD)-Prozess.

- Wenn Ihr Hauptaugenmerk darauf liegt, einen großen, hochreinen Einkristall aus einer festen Quelle zu züchten: Die Methode, die Sie benötigen, ist der physikalische Gasphasentransport (PVT).

- Wenn Ihr Hauptaugenmerk darauf liegt, einen Film durch Reaktion von Prekursor-Gasen auf einer Oberfläche zu synthetisieren: Sie benötigen eine Form der chemischen Gasphasenabscheidung (CVD).

Letztendlich beginnt die Wahl der richtigen Technik mit der klaren Definition, ob Sie Ihr Material beschichten, züchten oder reagieren lassen möchten.

Zusammenfassungstabelle:

| Aspekt | Physikalischer Gasphasentransport (PVT) | Physikalische Gasphasenabscheidung (PVD) |

|---|---|---|

| Primäres Ziel | Wachstum von massiven, hochreinen Einkristallen | Aufbringen dünner Film-Beschichtungen auf Substrate |

| Prozessart | Sublimation & Desublimation, angetrieben durch Temperaturgradient | Line-of-Sight-Abscheidung (z. B. Sputtern, Verdampfen) |

| Schlüsselanwendung | Halbleiterwafer (z. B. SiC, GaN) | Harte Beschichtungen, optische Filme |

| Materialzustand | Fest → Dampf → Fest (keine flüssige Phase) | Fest → Dampf → Fest (Beschichtung) |

Müssen Sie hochreine Kristalle züchten oder fortschrittliche Beschichtungen aufbringen?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die fortschrittliche Materialsynthese. Ob Sie Halbleiter der nächsten Generation mit PVT entwickeln oder Oberflächeneigenschaften mit PVD verbessern, unsere Expertise und zuverlässige Ausrüstung gewährleisten präzise Kontrolle und überragende Ergebnisse.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK den Erfolg Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Hochdruck-Rohröfen für Laboratorien

- Vertikaler Labortiegelofen

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung