Im Wesentlichen ist die physikalische Gasphasenabscheidung (PVD) für das Kristallwachstum eine Familie von vakuumgestützten Techniken, bei denen ein fester Werkstoff verdampft, Atom für Atom durch ein Vakuum wandert und sich auf einer Zieloberfläche (dem Substrat) abscheidet, um einen hochwertigen, kristallinen Dünnfilm zu bilden. Im Gegensatz zur einfachen Beschichtung besteht das Ziel hier nicht nur darin, eine Oberfläche zu bedecken, sondern die ankommenden Atome präzise in einer geordneten Einkristallstruktur anzuordnen.

Obwohl PVD oft als Beschichtungsverfahren diskutiert wird, liegt seine wahre Stärke beim Kristallwachstum in seiner Kontrolle auf atomarer Ebene. Durch die Manipulation eines Materials in seiner Gasphase innerhalb eines Vakuums ermöglicht PVD die Herstellung hochreiner, ultradünner kristalliner Filme, die mit herkömmlichen schmelzbasierten Techniken oft nicht herstellbar sind.

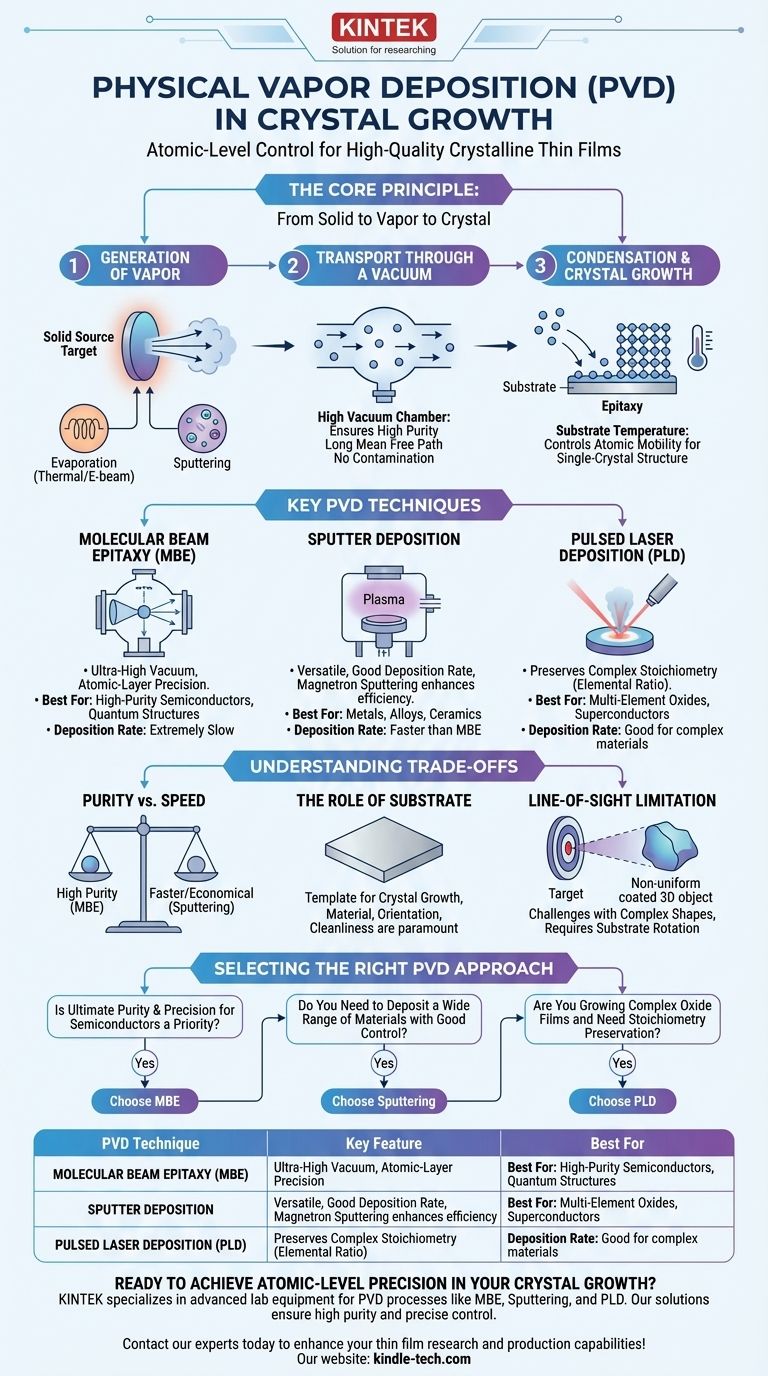

Das Kernprinzip: Von Fest zu Dampf zu Kristall

Im Grunde folgt jeder PVD-Prozess für das Kristallwachstum einer dreistufigen Sequenz. Das Verständnis dieser Sequenz ist der Schlüssel zum Verständnis des gesamten Fachgebiets.

Schritt 1: Erzeugung des Dampfes

Der erste Schritt besteht darin, ein festes Ausgangsmaterial, das als Target (Zielscheibe) bezeichnet wird, in einen gasförmigen Dampf umzuwandeln. Dies wird hauptsächlich durch zwei physikalische (nicht chemische) Mechanismen erreicht.

- Verdampfung (Evaporation): Das Target-Material wird im Vakuum so lange erhitzt, bis seine Atome oder Moleküle genügend thermische Energie aufnehmen, um die Oberfläche zu verlassen und zu Dampf zu werden. Dies kann durch Widerstandsheizung (Thermische Verdampfung) oder durch Beschuss mit einem energiereichen Elektronenstrahl (E-Beam-Verdampfung) erfolgen.

- Sputtern: Das Target wird in einer Niederdruckumgebung mit einem Inertgas, typischerweise Argon, platziert. Ein starkes elektrisches Feld zündet ein Plasma, und die resultierenden energiereichen Ionen werden auf das Target beschleunigt, wodurch Atome von seiner Oberfläche physisch abgeschlagen oder „gesputtert“ werden.

Schritt 2: Transport durch ein Vakuum

Die verdampften Atome wandern von der Quell-Targetscheibe zum Substrat. Diese Reise findet innerhalb einer Hochvakuumkammer statt.

Das Vakuum ist aus zwei Gründen entscheidend. Erstens gewährleistet es eine hohe Reinheit, indem Luft, Wasser und andere reaktive Moleküle entfernt werden, die den wachsenden Kristall verunreinigen könnten. Zweitens erzeugt es einen langen mittleren freien Weg, was bedeutet, dass die verdampften Atome in einer geraden Linie zum Substrat reisen können, ohne mit anderen Gasmolekülen zu kollidieren.

Schritt 3: Kondensation und Kristallwachstum

Wenn die Dampfatome auf dem Substrat ankommen, kondensieren sie wieder zu einem Feststoff. Damit Kristallwachstum stattfinden kann, müssen diese Atome genügend Mobilität aufweisen, um sich auf der Oberfläche zu bewegen und sich an den energieärmsten Stellen niederzulassen, wodurch ein geordnetes Gitter gebildet wird.

Dieser als Epitaxie bekannte Prozess wird stark von der Substrattemperatur beeinflusst. Eine sorgfältig kontrollierte Temperatur verleiht den ankommenden Atomen (oder „Adsorbaten“) die thermische Energie, die sie benötigen, um sich zu einem Einkristallfilm anzuordnen, der oft die Kristallstruktur des darunter liegenden Substrats nachahmt.

Wichtige PVD-Techniken für das Kristallwachstum

PVD ist keine einzelne Methode, sondern eine Kategorie. Die spezifische gewählte Technik hängt vollständig vom gewünschten Material, der Reinheit und der strukturellen Qualität ab.

Molekularstrahlepitaxie (MBE)

MBE ist der Goldstandard für die Herstellung von Einkristallfilmen höchster Reinheit, insbesondere für fortschrittliche Halbleiter. Sie verwendet thermische Verdampfung aus ultrareinen elementaren Quellen in einer Ultrahochvakuum (UHV)-Umgebung.

Die Abscheidungsraten sind extrem langsam, was ein echtes atomares schichtweises Wachstum ermöglicht. Diese Präzision ermöglicht die Herstellung komplexer Quantenmulden und Supergitter mit atomar scharfen Grenzflächen.

Sputterabscheidung

Das Sputtern ist eine unglaublich vielseitige und weit verbreitete PVD-Technik für eine breite Palette von Materialien, einschließlich Metalle, Legierungen und Keramiken.

Obwohl es im Allgemeinen schneller als MBE ist, kann die Plasmaumgebung es weniger „empfindlich“ machen. Modernes Magnetron-Sputtern verwendet jedoch Magnetfelder, um das Plasma nahe der Targetscheibe einzuschließen, was die Effizienz erhöht und Substratschäden minimiert, wodurch es sich für das Wachstum hochwertiger kristalliner Filme eignet.

Gepulste Laserabscheidung (PLD)

Bei PLD wird ein energiereicher Laserpuls auf das Target in einer Vakuumkammer fokussiert. Jeder Laserpuls trägt eine kleine Materialmenge ab und erzeugt eine energiereiche Plasmawolke, die sich in Richtung Substrat ausdehnt.

PLD eignet sich hervorragend zur Abscheidung von Materialien mit komplexen chemischen Formeln (z. B. mehrkomponentige Oxide), da der explosive Abtragsprozess dazu neigt, die Stöchiometrie (das Elementverhältnis) des Targetmaterials im Endfilm beizubehalten.

Die Abwägungen verstehen

Die Wahl einer PVD-Methode beinhaltet das Abwägen konkurrierender Faktoren. Es gibt keine einzelne „beste“ Technik; es gibt nur die beste Technik für ein bestimmtes Ziel.

Reinheit vs. Geschwindigkeit

MBE bietet aufgrund der UHV-Umgebung eine unvergleichliche Reinheit, ist aber extrem langsam und teuer. Das Sputtern ist viel schneller und wirtschaftlicher, birgt aber ein höheres Risiko, dass das Sputtergas (z. B. Argon) als Verunreinigung in den wachsenden Film eingeschleppt wird.

Die entscheidende Rolle des Substrats

Das Substrat ist keine passive Komponente; es ist die Vorlage für das Kristallwachstum. Sein Material, seine Kristallorientierung und seine Sauberkeit sind von größter Bedeutung. Ein unsachgemäß vorbereitetes Substrat führt unabhängig von der verwendeten PVD-Technik zu einem schlecht sitzenden, polykristallinen oder amorphen Film.

Sichtlinienbeschränkung

Ein grundlegendes Merkmal der meisten PVD-Prozesse ist, dass sie Sichtlinienprozesse sind. Der Dampf bewegt sich in einer geraden Linie von der Quelle zum Substrat. Dies erschwert die gleichmäßige Beschichtung komplexer, dreidimensionaler Formen ohne hochentwickelte Substratrotationsmechanismen.

PVD im Vergleich zur chemischen Gasphasenabscheidung (CVD)

Die wichtigste Alternative zu PVD ist die chemische Gasphasenabscheidung (CVD). CVD verwendet chemische Reaktionen von Vorläufergasen auf einem erhitzten Substrat, um den Film zu bilden. Während CVD eine bessere Abdeckung komplexer Formen bieten kann (es ist kein Sichtlinienprozess), bietet PVD oft eine höhere Reinheit und funktioniert mit einer größeren Bandbreite von Materialien, denen geeignete gasförmige Vorläufer fehlen.

Die Wahl des richtigen PVD-Ansatzes für Ihr Ziel

Ihre Wahl der PVD-Technik sollte von den spezifischen Anforderungen des Kristallfilms bestimmt werden, den Sie züchten möchten.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit und atomarer Präzision für Halbleiter liegt: Die Molekularstrahlepitaxie (MBE) ist trotz ihrer Komplexität und Kosten die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer breiten Palette von Materialien, einschließlich komplexer Legierungen oder Keramiken, mit guter Kontrolle liegt: Die Sputterabscheidung bietet die beste Balance zwischen Vielseitigkeit, Abscheidungsrate und Skalierbarkeit.

- Wenn Ihr Hauptaugenmerk auf dem Wachstum hochwertiger komplexer Oxidfilme liegt (z. B. für Supraleiter oder Ferroelektrika): Die gepulste Laserabscheidung (PLD) zeichnet sich dadurch aus, dass sie die Stöchiometrie des Ausgangsmaterials im Endfilm beibehält.

Letztendlich geht es beim Beherrschen von PVD darum, es nicht als eine einzige Methode, sondern als einen Werkzeugkasten zur präzisen Konstruktion kristalliner Materialien auf atomarer Ebene zu verstehen.

Zusammenfassungstabelle:

| PVD-Technik | Hauptmerkmal | Am besten geeignet für |

|---|---|---|

| Molekularstrahlepitaxie (MBE) | Ultrahochvakuum, atomare Schichtpräzision | Hochreine Halbleiter, Quantenstrukturen |

| Sputterabscheidung | Vielseitig, gute Abscheidungsrate | Metalle, Legierungen, Keramiken |

| Gepulste Laserabscheidung (PLD) | Erhält komplexe Stöchiometrie | Mehrkomponentenoxide, Supraleiter |

Bereit, atomare Präzision bei Ihrem Kristallwachstum zu erreichen? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, die auf PVD-Prozesse wie MBE, Sputtern und PLD zugeschnitten sind. Ob Sie Halbleiter der nächsten Generation oder komplexe Oxidfilme entwickeln, unsere Lösungen gewährleisten hohe Reinheit und präzise Kontrolle. Kontaktieren Sie noch heute unsere Experten, um Ihre Forschung und Produktionskapazitäten für Dünnschichten zu erweitern!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen