Im Wesentlichen ist die physikalische Gasphasenabscheidung (PVD) ein vakuumbasierter Beschichtungsprozess, bei dem ein dünner, hochleistungsfähiger Film auf eine Oberfläche aufgebracht wird. Die Technik funktioniert, indem ein festes Ausgangsmaterial in einen Dampf umgewandelt wird, der dann durch das Vakuum strömt und auf dem Zielobjekt kondensiert, wobei die Beschichtung Atom für Atom aufgebaut wird.

PVD ist kein einfacher Lackier- oder Galvanisierungsprozess; es ist eine hochentwickelte Technik, die die Oberflächeneigenschaften eines Materials grundlegend verändert, indem eine hochhaftende, Atom für Atom aufgebrachte Dünnschicht in einer kontrollierten Hochvakuumumgebung abgeschieden wird.

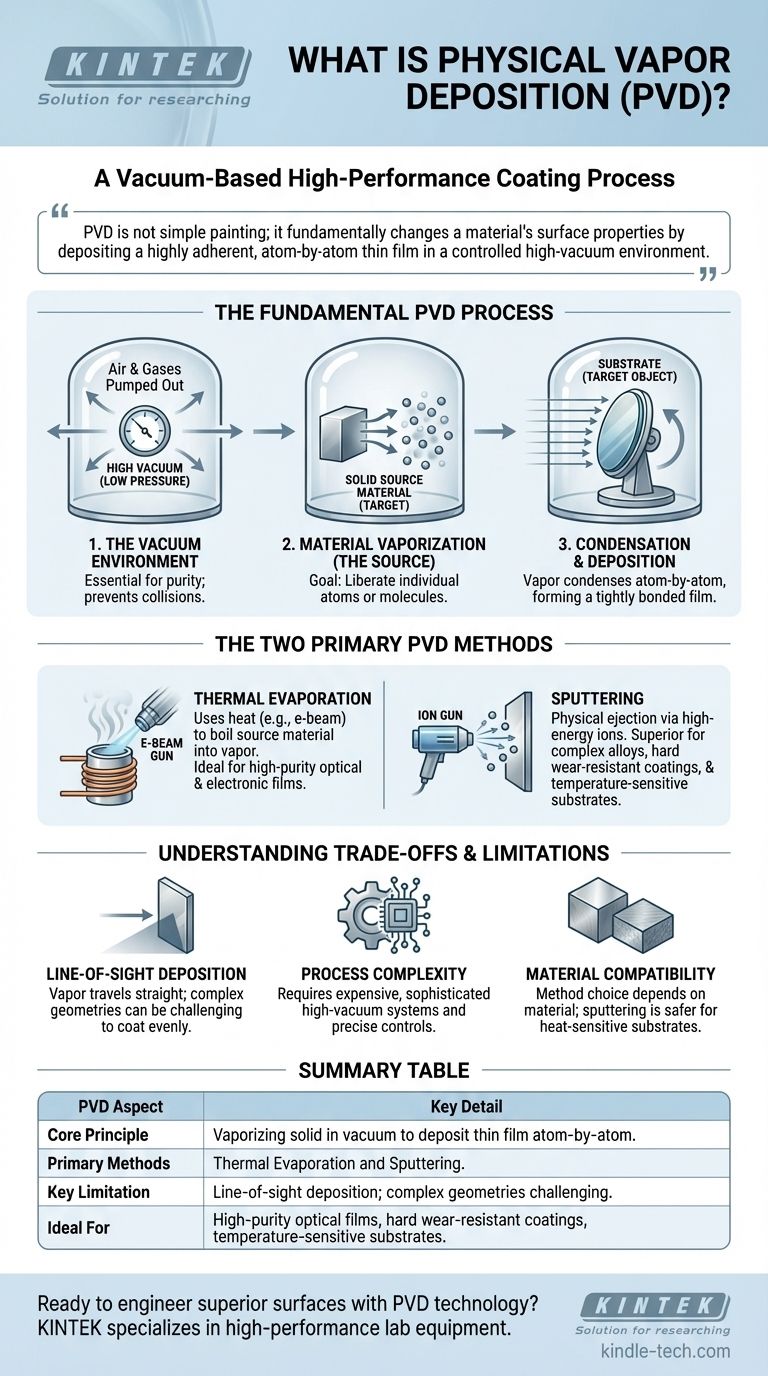

Wie der PVD-Prozess grundsätzlich funktioniert

Der PVD-Prozess, unabhängig von der verwendeten spezifischen Methode, folgt drei kritischen Schritten, die in einer Vakuumkammer durchgeführt werden. Diese Umgebung ist entscheidend für die Reinheit und Qualität der endgültigen Beschichtung.

Die Vakuumumgebung

Zuerst werden die gesamte Luft und andere Gase aus der Abscheidekammer gepumpt, um ein Hochvakuum zu erzeugen. Diese extrem niedrige Druckumgebung ist entscheidend, da sie verhindert, dass verdampfte Beschichtungsatome auf ihrem Weg zum Substrat mit Luftmolekülen kollidieren.

Materialverdampfung (Die Quelle)

Ein festes Ausgangsmaterial, bekannt als das Target, wird in einen Dampf umgewandelt. Dies ist der Kernschritt, der die verschiedenen Arten von PVD definiert. Ziel ist es, einzelne Atome oder Moleküle aus dem festen Material freizusetzen, damit sie transportiert werden können.

Kondensation und Abscheidung

Die verdampften Atome bewegen sich geradlinig durch die Vakuumkammer und treffen auf die Oberfläche des zu beschichtenden Bauteils, das als Substrat bezeichnet wird. Beim Kontakt mit dem kühleren Substrat kondensiert der Dampf wieder zu einem festen Zustand und bildet einen dünnen, dichten und fest haftenden Film. Vorrichtungen drehen die Teile oft, um eine gleichmäßige Beschichtung auf komplexen 3D-Oberflächen zu gewährleisten.

Die zwei primären PVD-Methoden

Obwohl das Prinzip dasselbe ist, erzeugt die Art und Weise, wie das Material verdampft wird, zwei unterschiedliche und gängige PVD-Kategorien.

Thermische Verdampfung

Diese Methode verwendet Wärme, um das Ausgangsmaterial in einen Dampf umzuwandeln. Das feste Material wird in einem Tiegel erhitzt, bis es buchstäblich kocht und verdampft.

Eine gängige und präzise Form davon ist die Elektronenstrahlverdampfung (e-beam evaporation), bei der ein hochenergetischer Elektronenstrahl auf das Targetmaterial fokussiert wird, wodurch es mit einer kontrollierten Rate verdampft. Dies wird oft zur Herstellung hochreiner optischer und elektronischer Filme verwendet.

Sputtern (Kathodenzerstäubung)

Sputtern beruht nicht auf Wärme, um das Material zu verdampfen. Stattdessen ist es ein physikalischer Ausstoßprozess.

Hochenergetische Ionen (typischerweise von einem Inertgas wie Argon) werden beschleunigt und auf das Targetmaterial geschleudert. Der Aufprall hat genug Energie, um Atome physisch von der Oberfläche des Targets abzuschlagen und sie in Richtung des Substrats zu schleudern, wo sie die Beschichtung bilden.

Verständnis der Kompromisse und Einschränkungen

PVD ist eine leistungsstarke Technologie, aber es ist wichtig, ihre betrieblichen Einschränkungen zu verstehen, um sie korrekt anzuwenden.

Geradlinige Abscheidung (Line-of-Sight Deposition)

Die verdampften Atome bewegen sich geradlinig von der Quelle zum Substrat. Dies bedeutet, dass PVD ein "Line-of-Sight"-Prozess ist. Jede Oberfläche, die nicht direkt der Dampfquelle ausgesetzt ist, wird nicht beschichtet, was eine Herausforderung für Komponenten mit komplexen Geometrien, Löchern oder tiefen Vertiefungen sein kann.

Prozesskomplexität

PVD-Systeme erfordern Hochvakuumkammern, ausgeklügelte Stromversorgungen und präzise Steuerungen. Dies macht die Ausrüstung teuer und den Prozess im Vergleich zu herkömmlichen Beschichtungsmethoden wie Lackieren oder Galvanisieren komplexer im Betrieb.

Materialverträglichkeit

Die Wahl der PVD-Methode wird oft durch das abzuscheidende Material bestimmt. Einige Legierungen oder Verbindungen können bei den für die thermische Verdampfung erforderlichen hohen Temperaturen zerfallen, wodurch Sputtern die einzig praktikable Option ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen PVD-Methode hängt vollständig von den gewünschten Eigenschaften der Endbeschichtung und der Beschaffenheit des Substratmaterials ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen optischen oder elektronischen Filmen liegt: Die thermische Verdampfung bietet oft die sauberste und kontrollierteste Abscheidung für diese empfindlichen Anwendungen.

- Wenn Ihr Hauptaugenmerk auf einer harten, dichten und verschleißfesten Beschichtung liegt: Sputtern ist im Allgemeinen überlegen für die Abscheidung komplexer Legierungen und Verbindungen, die für Werkzeuge und Luft- und Raumfahrtkomponenten verwendet werden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials liegt: Sputtern kann bei niedrigeren Temperaturen als die thermische Verdampfung durchgeführt werden, was es zu einer sichereren Wahl für Kunststoffe oder andere empfindliche Substrate macht.

Durch das Verständnis dieser Kernprinzipien können Sie PVD effektiv nutzen, um Hochleistungsoberflächen zu entwickeln, die auf Ihre spezifischen technischen Anforderungen zugeschnitten sind.

Zusammenfassungstabelle:

| PVD-Aspekt | Wichtiges Detail |

|---|---|

| Grundprinzip | Verdampfung eines festen Materials im Vakuum zur Abscheidung eines dünnen Films Atom für Atom. |

| Primäre Methoden | Thermische Verdampfung und Sputtern. |

| Wichtige Einschränkung | Geradlinige Abscheidung (Line-of-Sight); komplexe Geometrien können eine Herausforderung sein. |

| Ideal für | Hochreine optische Filme, harte verschleißfeste Beschichtungen und temperaturempfindliche Substrate. |

Bereit, überlegene Oberflächen mit PVD-Technologie zu entwickeln? KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, einschließlich Lösungen für fortschrittliche Beschichtungsprozesse. Unser Fachwissen kann Ihnen helfen, die richtige PVD-Methode für Ihre spezifische Anwendung auszuwählen und so Haltbarkeit und Präzision zu gewährleisten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Beschichtungs- und Materialwissenschaftsbedürfnisse Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur