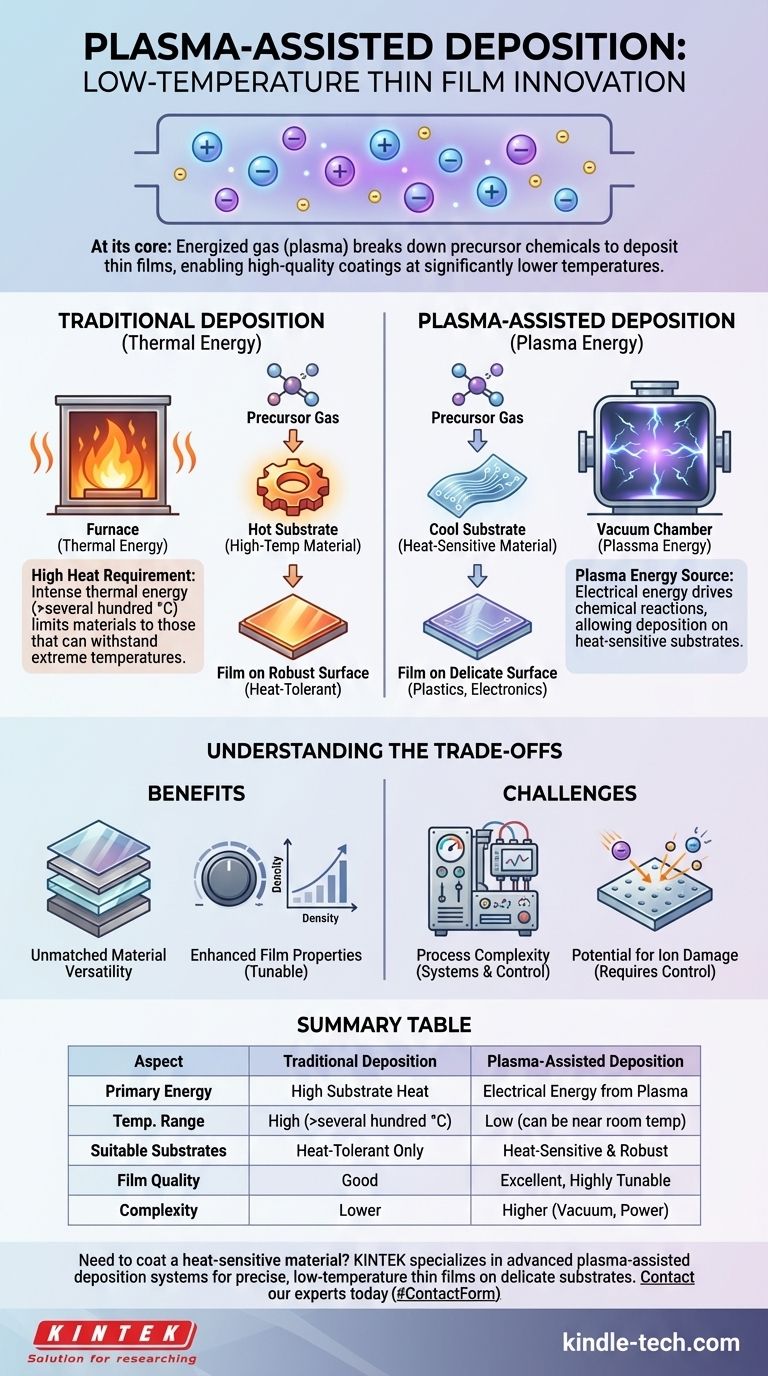

Im Kern ist die plasmabasierte Abscheidung ein Verfahren, das ein angeregtes Gas oder Plasma verwendet, um die Abscheidung einer Dünnschicht auf der Oberfläche eines Materials zu unterstützen. Im Gegensatz zu traditionellen Methoden, die ausschließlich auf hohe Hitze angewiesen sind, nutzt diese Technik die Energie innerhalb des Plasmas, um Vorläuferchemikalien aufzubrechen und eine Beschichtung zu bilden. Dies ermöglicht eine hochwertige Abscheidung bei deutlich niedrigeren Temperaturen.

Die grundlegende Herausforderung bei der traditionellen Abscheidung ist die erforderliche intensive Hitze, die die Art der beschichtbaren Materialien einschränkt. Die plasmabasierte Abscheidung löst dieses Problem, indem sie die elektrische Energie eines Plasmas nutzt, um die notwendigen chemischen Reaktionen anzutreiben, was die Beschichtung hitzeempfindlicher Substrate wie Kunststoffe und komplexer Elektronik ermöglicht.

Wie die traditionelle Abscheidung die Bühne bereitet

Der Hochtemperatur-Bedarf

Bei einem konventionellen Verfahren wie der chemischen Gasphasenabscheidung (CVD) wird ein Vorläufergas in eine Kammer eingeführt, die das zu beschichtende Objekt (das Substrat) enthält.

Das Substrat wird auf sehr hohe Temperaturen erhitzt, oft mehrere hundert oder sogar über tausend Grad Celsius. Diese intensive thermische Energie bricht die chemischen Bindungen im Gas auf, wodurch das Material als feste Dünnschicht auf der heißen Oberfläche abgeschieden wird.

Die Grenzen der Hitze

Die Abhängigkeit von hoher Hitze schafft eine große Einschränkung: Sie kann nur bei Substraten angewendet werden, die dieser standhalten können.

Materialien wie Kunststoffe, Polymere oder empfindliche elektronische Komponenten würden durch die für die traditionelle CVD erforderlichen Temperaturen beschädigt, geschmolzen oder zerstört. Dies schränkt den Bereich der potenziellen Anwendungen stark ein.

Die Rolle des Plasmas: Eine neue Energiequelle

Erzeugung des Plasmas

Plasma wird oft als der vierte Aggregatzustand der Materie bezeichnet. Bei diesem Prozess wird ein Gas (wie Argon oder Stickstoff) in eine Vakuumkammer eingeführt und angeregt, typischerweise durch Anlegen eines starken elektrischen Feldes.

Diese Energie entreißt den Gasatomen Elektronen, wodurch eine hochreaktive Mischung aus Ionen, Elektronen und neutralen Radikalen entsteht. Dieses angeregte Gas ist das Plasma.

Aktivierung des Vorläufergases

Die wahre Innovation geschieht, wenn das Vorläufergas (die Quelle des Beschichtungsmaterials) in dieses Plasma eingeführt wird.

Die hochenergetischen Elektronen und Radikale im Plasma kollidieren mit den Vorläufergasmolekülen. Diese Kollisionen übertragen genug Energie, um die chemischen Bindungen aufzubrechen – eine Aufgabe, die zuvor nur durch extreme Hitze erreicht werden konnte.

Ermöglichung der Abscheidung bei niedrigen Temperaturen

Da das Plasma die für die chemische Reaktion benötigte Energie liefert, muss das Substrat selbst nicht mehr die primäre Wärmequelle sein.

Das Substrat kann bei einer viel niedrigeren Temperatur bleiben, während die aktivierten chemischen Spezies kondensieren und einen hochwertigen, dichten Film auf seiner Oberfläche bilden.

Die Kompromisse verstehen

Vorteil: Unübertroffene Materialvielseitigkeit

Der wichtigste Vorteil ist die Fähigkeit, hitzeempfindliche Materialien zu beschichten. Dies ermöglicht die Anwendung harter, schützender oder funktionaler Beschichtungen auf Kunststoffe, flexible Elektronik und andere temperaturempfindliche Substrate.

Vorteil: Verbesserte Filmeigenschaften

Die vom Plasma gelieferte Energie kann präzise gesteuert werden. Dies ermöglicht eine Feinabstimmung der Eigenschaften des resultierenden Films, wie z. B. seiner Dichte, Haftung und inneren Spannung, wodurch oft Ergebnisse erzielt werden, die mit rein thermischen Methoden nicht möglich wären.

Herausforderung: Prozesskomplexität

Die Einführung einer Plasmaquelle erhöht die Komplexität. Der Prozess erfordert ausgeklügelte Vakuumsysteme, Hochfrequenz- (RF) oder Gleichstrom- (DC) Stromversorgungen und eine sorgfältige Kontrolle von Gasdruck, Durchflussraten und Leistungsstufen.

Herausforderung: Potenzial für Ionenschäden

Obwohl die Energie des Plasmas nützlich ist, können die hochenergetischen Ionen auch die Oberfläche des wachsenden Films bombardieren. Wenn dies nicht richtig kontrolliert wird, kann dieser Beschuss Defekte oder Spannungen verursachen, die die Qualität des Films beeinträchtigen können.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert ein klares Verständnis Ihrer Materialbeschränkungen und des gewünschten Ergebnisses.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Materialien liegt: Die plasmabasierte Abscheidung ist oft die überlegene und manchmal einzige praktikable Methode zur Erzeugung einer dauerhaften Dünnschicht.

- Wenn Ihr Hauptaugenmerk auf der Großserienbeschichtung robuster, hitzetoleranter Materialien liegt: Die traditionelle thermische CVD könnte eine einfachere und kostengünstigere Lösung sein, wenn ihre Hochtemperatur-Natur keine Einschränkung darstellt.

- Wenn Ihr Hauptaugenmerk auf der Erzielung hochspezifischer Filmeigenschaften liegt: Die präzise Kontrolle über Energie und Ionenbeschuss in einem Plasmaprozess kann einzigartige Möglichkeiten zur Entwicklung von Materialeigenschaften bieten.

Indem Sie Plasma als eine abstimmbare Energiequelle und nicht nur als einen Prozess betrachten, können Sie die präzise Methode auswählen, die Ihre Anwendung wirklich erfordert.

Zusammenfassungstabelle:

| Aspekt | Traditionelle Abscheidung | Plasmabasierte Abscheidung |

|---|---|---|

| Primäre Energiequelle | Hohe Substratwärme | Elektrische Energie aus Plasma |

| Typische Substrattemperatur | Hoch (Hunderte bis >1000°C) | Niedrig (kann nahe Raumtemperatur sein) |

| Geeignete Substrate | Nur hitzetolerante Materialien | Hitzeempfindliche Materialien (Kunststoffe, Elektronik) |

| Filmqualität & Kontrolle | Gut | Exzellent, hochgradig abstimmbar |

| Prozesskomplexität | Niedriger | Höher (erfordert Vakuum, HF/DC-Leistung) |

Müssen Sie ein hitzeempfindliches Material beschichten?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich plasmabasierter Abscheidungssysteme, um Ihnen zu helfen, präzise, Niedertemperatur-Dünnschichten selbst auf den empfindlichsten Substraten wie Kunststoffen und komplexer Elektronik zu erzielen. Unsere Expertise stellt sicher, dass Sie die richtige Lösung für Ihre spezifischen Materialherausforderungen erhalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihren Beschichtungsprozess verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Was sind die Hauptvorteile von PECVD im Vergleich zu anderen CVD-Prozessen? Geringere Hitze, höhere Effizienz

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Welche verschiedenen Arten von Plasma werden bei PECVD verwendet? Wählen Sie zwischen DC-, HF- und Mikrowellen-Plasmquellen

- Was bewirkt eine DLC-Beschichtung? Erhöhen Sie die Haltbarkeit und reduzieren Sie die Reibung bei kritischen Komponenten

- Was ist der Prozess der chemischen Gasphasenabscheidung mit hoher Dichte (HDP-CVD)? Erzielen Sie überlegene Dünnschichten bei niedrigeren Temperaturen

- Wie ermöglicht PECVD-Ausrüstung das gerichtete Wachstum von Kohlenstoffnanoröhren? Präzise vertikale Ausrichtung erreichen

- Welche Temperatur hat PECVD-Siliziumnitrid? Ein Leitfaden zur Niedertemperaturabscheidung für empfindliche Bauteile

- Kann DLC-Beschichtung auf Aluminium aufgebracht werden? Ja, mit einem kritischen Zwischenschichtverfahren