Im Kern ist Plasmaentladungssintern eine Hochgeschwindigkeits-Konsolidierungstechnik für pulverförmige Materialien. Auch bekannt als Spark Plasma Sintering (SPS) oder Field-Assisted Sintering Technique (FAST), verwendet es gepulsten Gleichstrom und uniaxialen Druck, um Partikel miteinander zu verschmelzen. Der Prozess erzeugt eine Entladungsplasma zwischen den Pulverpartikeln, was eine schnelle, lokalisierte Erwärmung bewirkt, die in Minuten bei deutlich niedrigeren Temperaturen als herkömmliche Methoden die volle Materialdichte erreicht.

Während traditionelles Sintern auf langsamer, externer Ofenheizung basiert, nutzt das Plasmaentladungssintern einen direkten elektrischen Strom, um das Material intern und extern zu erwärmen, wodurch eine überlegene Verdichtung mit beispielloser Geschwindigkeit und Effizienz erzielt wird.

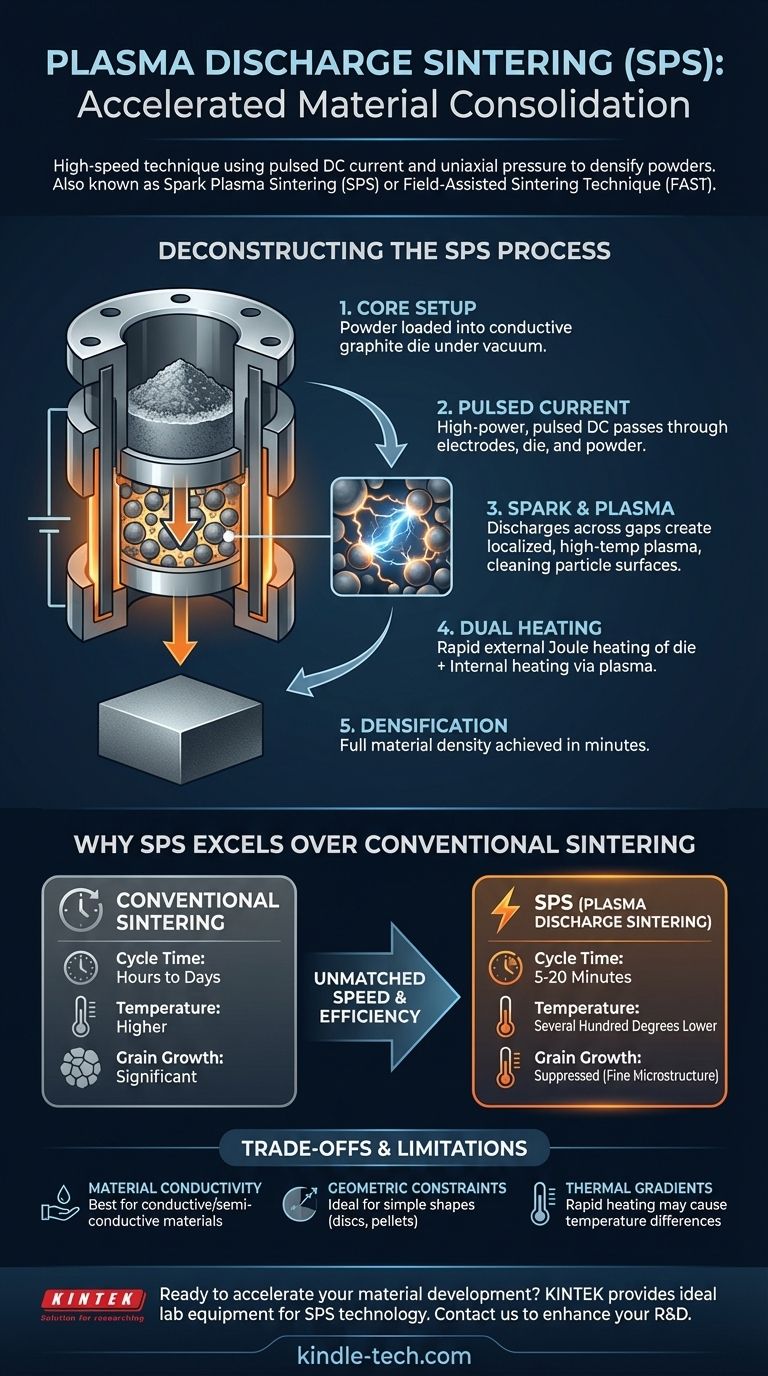

Den SPS-Prozess entschlüsseln

Um das Plasmaentladungssintern zu verstehen, ist es am besten, seinen einzigartigen Mechanismus aufzuschlüsseln. Die Kombination aus elektrischem Strom und Druck schafft eine Umgebung, die sich von jeder anderen Sintermethode unterscheidet.

Der Kernaufbau

Der Prozess beginnt mit dem Laden eines losen Pulvers in eine leitfähige Matrize, die typischerweise aus Graphit besteht. Diese Matrizenanordnung wird dann zwischen zwei Elektroden in einer Vakuumkammer platziert und mechanischem Druck ausgesetzt.

Die Rolle des gepulsten Stroms

Einmal unter Druck, wird ein hochleistungsfähiger, gepulster Gleichstrom (DC) direkt durch die Elektroden, die leitfähige Matrize und das Pulver selbst geleitet. Diese direkte Anwendung von Energie ist das definierende Merkmal der Technik.

Die Funken- und Plasmaerzeugung

Der „Funke“ oder das „Plasma“ ist der Schlüssel zur Effizienz des Prozesses. Auf mikroskopischer Ebene erzeugt der elektrische Strom Entladungen oder Funken über die winzigen Lücken zwischen einzelnen Pulverpartikeln. Diese Entladungen erzeugen ein lokalisiertes, hochtemperiertes Plasma – ein ionisiertes Gas –, das Verunreinigungen entfernt und die Partikeloberflächen aktiviert, wodurch sie für die Bindung vorbereitet werden.

Ein doppelter Heizmechanismus

Die Erwärmung erfolgt außergewöhnlich schnell, da sie gleichzeitig auf zwei Arten geschieht. Die gesamte Graphitmatrize erwärmt sich aufgrund des elektrischen Widerstands (Joule-Erwärmung), wodurch das Pulver extern erwärmt wird. Gleichzeitig sorgen der durch das Pulver fließende Strom und die Plasmaentladungen zwischen den Partikeln für eine direkte interne Erwärmung.

Warum SPS das konventionelle Sintern übertrifft

Der einzigartige Heizmechanismus verleiht SPS erhebliche Vorteile gegenüber dem traditionellen ofenbasierten Sintern, das seit Jahrzehnten der Standard in der Keramik- und Pulvermetallurgie ist.

Unübertroffene Geschwindigkeit

Ein SPS-Zyklus ist typischerweise in 5 bis 20 Minuten abgeschlossen. Im Gegensatz dazu kann ein konventioneller Sinterprozess viele Stunden oder sogar Tage dauern. Dies liegt an den extrem schnellen Heiz- und Kühlraten (bis zu 1000 °C/Minute), die die direkte elektrische Heizung ermöglicht.

Niedrigere Sintertemperaturen

SPS erreicht durchweg eine vollständige Verdichtung bei Temperaturen, die mehrere hundert Grad niedriger sind als bei konventionellen Methoden. Die Plasmaaktivierung der Partikeloberflächen verbessert die Diffusions- und Bindungsprozesse, sodass weniger Wärmeenergie zum Verschmelzen des Materials erforderlich ist.

Erhaltung der Materialmikrostruktur

Die Kombination aus niedrigeren Temperaturen und extrem kurzen Verarbeitungszeiten ist entscheidend für die Materialwissenschaft. Sie unterdrückt das Kornwachstum und ermöglicht die Herstellung von Materialien mit sehr feinen und oft überlegenen mechanischen Eigenschaften wie Festigkeit und Härte.

Verständnis der Kompromisse und Einschränkungen

Trotz seiner Leistungsfähigkeit ist das Plasmaentladungssintern keine Universallösung. Sein spezifischer Mechanismus bringt eine einzigartige Reihe von Einschränkungen mit sich, die berücksichtigt werden müssen.

Material- und Matrizenleitfähigkeit

Der Prozess beruht darauf, dass Strom durch die Matrize und idealerweise die Probe fließt. Dies macht ihn außergewöhnlich gut geeignet für leitfähige und halbleitende Materialien. Während isolierende Keramiken gesintert werden können, erfordert dies eine sorgfältige Matrizenkonstruktion und Prozesskontrolle, da die Erwärmung weniger direkt ist.

Geometrische Einschränkungen

Die Notwendigkeit einer starren, uniaxialen Matrize begrenzt die Komplexität der herstellbaren Teile. Die Technik ist ideal für einfache Geometrien wie Scheiben, Pellets und rechteckige Blöcke, aber nicht geeignet für komplizierte, dreidimensionale Formen.

Potenzial für thermische Gradienten

Die extrem schnelle Erwärmung kann manchmal Temperaturunterschiede zwischen dem Kern und der Oberfläche einer großen Probe verursachen. Das Management dieser thermischen Gradienten ist ein Schlüsselparameter, um sicherzustellen, dass das Endteil gleichmäßig und spannungsfrei ist.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der geeigneten Sintertechnik hängt vollständig von Ihrem Material, der gewünschten Geometrie und den endgültigen Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der schnellen Materialentwicklung oder der Verarbeitung fortschrittlicher Verbundwerkstoffe liegt: SPS ist die ideale Wahl aufgrund seiner Geschwindigkeit, der Niedertemperaturverarbeitung und der Fähigkeit, neuartige Mikrostrukturen zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion komplexer Metall- oder Keramikformen liegt: Ein traditioneller Press- und Sinterprozess oder Metallspritzguss (MIM) ist oft kostengünstiger und geometrisch flexibler.

- Wenn Ihr Hauptaugenmerk auf der Verdichtung von Materialien mit extrem hohen Schmelzpunkten liegt: SPS bietet erhebliche Energie- und Zeiteinsparungen gegenüber herkömmlichen Hochtemperaturöfen, was zu überlegenen Endprodukten führt.

Letztendlich befähigt das Plasmaentladungssintern Ingenieure und Wissenschaftler, dichte, hochleistungsfähige Materialien zu schaffen, die zuvor schwierig oder unmöglich effizient herzustellen waren.

Zusammenfassungstabelle:

| Merkmal | Plasmaentladungssintern (SPS) | Konventionelles Sintern |

|---|---|---|

| Zykluszeit | 5 - 20 Minuten | Stunden bis Tage |

| Typische Temperatur | Mehrere hundert Grad niedriger | Höher |

| Kornwachstum | Unterdrückt (feine Mikrostruktur) | Deutlicher |

| Ideal für | Schnelle F&E, fortschrittliche Verbundwerkstoffe, hochschmelzende Materialien | Massenproduktion komplexer Formen |

Bereit, Ihre Materialentwicklung mit überlegenem Sintern zu beschleunigen?

Plasmaentladungssintern ist ein leistungsstarkes Werkzeug zur Herstellung dichter, hochleistungsfähiger Materialien mit feinen Mikrostrukturen. Wenn Sie fortschrittliche Verbundwerkstoffe, Keramiken oder andere spezialisierte Materialien erforschen, kann KINTEK die ideale Laborausrüstung bereitstellen, um die Geschwindigkeit und Effizienz der SPS-Technologie zu nutzen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Sinterlösungen Ihre Forschung und Entwicklung verbessern und Ihnen helfen können, bahnbrechende Ergebnisse schneller zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was sind die Phasen des Spark-Plasma-Sinterns? Ein Leitfaden zur schnellen, Niedertemperatur-Verdichtung

- Welche Rolle spielt das hydraulische Ladesystem bei der Formgebung von Ti/Al-Verbundwerkstoffen? Beherrschen Sie die Diffusionsbindung im Festkörperzustand

- Was ist der Prozess des Drucksinterns? Erreichen Sie überlegene Dichte und Festigkeit für Hochleistungsteile

- Warum werden Funkenplasma-Sintern (SPS)-Öfen oder Heißpressen bei der Herstellung von Li3PS4-Festkörperelektrolyten eingesetzt?

- Warum werden Hochvakuum-Diffusionsschweißöfen für Titanlegierungen benötigt? Sicherstellung hochfester mehrschichtiger Laminate

- Welche Schlüsselfunktionen erfüllt ein Vakuum-Heißpress-Sinterofen bei der Herstellung von 30% SiCp/2024Al-Verbundwerkstoffen?

- Welche Vorteile bietet ein Vakuum-Heißpress-Sinterofen gegenüber dem traditionellen Sintern? Feinkornkontrolle erreichen

- Wie trägt ein Vakuum-Heißpressen-Ofen zur Verdichtung von (Ti,M)3AlC2-Festkörpermischkeramiken bei?