Im Kern ist das Plasma-Magnetron-Sputtern eine hochentwickelte Beschichtungstechnik, die verwendet wird, um außergewöhnlich dünne und gleichmäßige Materialschichten auf einer Oberfläche abzuscheiden. Es ist ein physikalisches Gasphasenabscheidungsverfahren (PVD), das in einem Hochvakuum arbeitet und ein magnetisch begrenztes Plasma verwendet, um ein Ausgangsmaterial zu bombardieren. Dieser Beschuss schleudert Atome aus der Quelle, die dann zu einem Substrat wandern und dort kondensieren, wodurch die gewünschte Beschichtung entsteht.

Das entscheidende Merkmal des Magnetron-Sputterns ist der strategische Einsatz eines Magnetfeldes. Während der grundlegende Prozess die Verwendung von Plasma beinhaltet, um Atome von einem Target zu lösen, fängt das Magnetfeld des Magnetrons Elektronen ein und erzeugt ein hochdichtes und effizientes Plasma, das eine schnellere, kontrolliertere Abscheidung bei niedrigeren Drücken ermöglicht.

Der Kernmechanismus: Eine kontrollierte atomare Kollision

Um das Magnetron-Sputtern zu verstehen, ist es am besten, es in eine Abfolge kontrollierter physikalischer Ereignisse zu zerlegen, die in einer Vakuumkammer stattfinden.

Schritt 1: Schaffung der Umgebung

Der gesamte Prozess muss in einer Hochvakuumkammer stattfinden. Dadurch werden Luft und andere Verunreinigungen entfernt, die den Beschichtungsprozess stören könnten. Anschließend wird ein inertes Gas, am häufigsten Argon, bei sehr niedrigem Druck eingeführt.

Schritt 2: Zündung des Plasmas

Eine Hochspannung wird über die Kammer angelegt, wodurch ein starkes elektrisches Feld zwischen zwei Elektroden entsteht: der Anode und der Kathode. Die Kathode ist auch das Target, das aus dem Material besteht, das Sie abscheiden möchten. Dieses elektrische Feld energetisiert das Argongas, löst Elektronen von den Argonatomen und erzeugt ein glühendes, ionisiertes Gas, das als Plasma bekannt ist – eine Mischung aus positiven Argonionen und freien Elektronen.

Schritt 3: Das Sputter-Ereignis

Die positiv geladenen Argonionen werden durch das elektrische Feld beschleunigt und prallen auf das negativ geladene Target. Dieser energiereiche Beschuss löst physikalisch Atome von der Oberfläche des Targets. Dieses Herausschleudern von Atomen ist der Sputterprozess.

Schritt 4: Dünnschichtabscheidung

Die herausgeschleuderten Atome vom Target wandern durch die Vakuumkammer und landen auf dem Substrat (dem zu beschichtenden Objekt). Wenn sich diese Atome ansammeln, kondensieren sie und bauen sich Schicht für Schicht zu einer dichten, gleichmäßigen und hochhaftenden Dünnschicht auf.

Der „Magnetron“-Vorteil: Warum das Magnetfeld entscheidend ist

Ohne ein Magnetfeld wäre der oben beschriebene Prozess ein einfaches „Dioden-Sputtern“, das langsam und ineffizient ist. Die Hinzufügung eines Magnetrons – eine spezifische Anordnung von Magneten hinter dem Target – revolutioniert den Prozess.

Erhöhung der Plasmadichte

Der Schlüssel ist die Wirkung des Magnetfeldes auf die freien Elektronen im Plasma. Die Magnete fangen diese leichten Elektronen in einer spiralförmigen Bahn direkt vor dem Target ein. Durch deren Begrenzung erhöht sich die Wahrscheinlichkeit, dass ein Elektron mit einem neutralen Argonatom kollidiert und es ionisiert, dramatisch.

Steigerung von Effizienz und Geschwindigkeit

Diese erhöhte Ionisation erzeugt ein viel dichteres, intensiveres Plasma, das sich in der Nähe des Targets konzentriert. Ein dichteres Plasma bedeutet, dass mehr Argonionen zur Verfügung stehen, um das Target zu bombardieren, was die Sputterrate erheblich erhöht und den gesamten Beschichtungsprozess beschleunigt.

Ermöglichung niedrigerer Drücke

Da das Magnetfeld den Ionisationsprozess so effizient macht, kann das Magnetron-Sputtern bei viel niedrigeren Gasdrücken betrieben werden. Ein niedrigerer Druck bedeutet, dass weniger Gasatome im Weg der gesputterten Atome sind, die zum Substrat wandern, was zu einer saubereren, reineren Schicht führt.

Die Kompromisse verstehen

Wie jeder fortschrittliche Prozess hat auch das Magnetron-Sputtern deutliche Vorteile und inhärente Einschränkungen, die es für bestimmte Anwendungen geeignet machen.

Vorteil: Unübertroffene Materialvielfalt

Der Prozess ist rein physikalisch, nicht thermisch. Das bedeutet, Sie können praktisch jedes Material – einschließlich Metalle, Legierungen und Keramiken – sputtern, ohne es schmelzen oder verdampfen zu müssen. Dies ist ein großer Vorteil für die Abscheidung von Materialien mit extrem hohen Schmelzpunkten.

Vorteil: Überragende Filmqualität

Magnetron-Sputtern erzeugt Schichten, die unglaublich dicht, gleichmäßig und hervorragend am Substrat haften. Dies führt zu hochbeständigen und leistungsstarken Beschichtungen.

Einschränkung: Line-of-Sight-Abscheidung

Die gesputterten Atome bewegen sich in einer geraden Linie vom Target zum Substrat. Dies macht es schwierig, komplexe, dreidimensionale Formen mit verdeckten Oberflächen oder tiefen Gräben gleichmäßig zu beschichten.

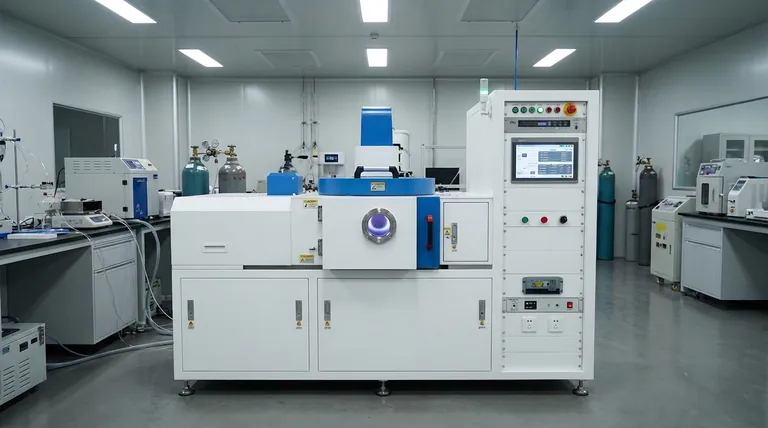

Einschränkung: Systemkomplexität

Die benötigte Ausrüstung – eine Hochvakuumkammer, Hochspannungsnetzteile, präzise gesteuerte Gaseinlässe und starke Magnetanordnungen – ist komplex und teuer. Der Prozess erfordert erhebliches Fachwissen, um korrekt betrieben zu werden.

So wenden Sie dies auf Ihr Projekt an

Die Entscheidung, ob Magnetron-Sputtern die richtige Wahl ist, hängt vollständig von Ihren spezifischen Material- und Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf hochleistungsfähigen optischen oder elektronischen Beschichtungen liegt: Die Fähigkeit dieser Methode, außergewöhnlich reine, dichte und gleichmäßige Schichten zu erzeugen, ist ideal für Anwendungen wie entspiegelte Linsen, Halbleiter oder Sensoren.

- Wenn Ihr Hauptaugenmerk auf langlebigen und funktionalen Oberflächenbeschichtungen liegt: Für die Erhöhung der Verschleißfestigkeit, des Korrosionsschutzes oder spezifischer leitfähiger Eigenschaften von Werkzeugen oder Komponenten bietet dieses Verfahren eine überragende Haftung und Haltbarkeit.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Substrate liegt: Da der Prozess das Schmelzen des Ausgangsmaterials nicht erfordert, ist er perfekt für die Abscheidung hochschmelzender Materialien auf Substraten wie Kunststoffen, die hohen Temperaturen nicht standhalten können.

Letztendlich ist das Verständnis des Zusammenspiels von Plasmaphysik und magnetischer Steuerung der Schlüssel zur Nutzung des Magnetron-Sputterns für die fortschrittliche Materialtechnik.

Zusammenfassungstabelle:

| Aspekt | Schlüsseldetail |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernmechanismus | Magnetfeld fängt Elektronen ein, um ein dichtes Plasma zu erzeugen, das Targetatome auf ein Substrat sputtert. |

| Hauptanwendung | Abscheidung dünner, gleichmäßiger und hochhaftender Schichten aus Metallen, Legierungen und Keramiken. |

| Hauptvorteil | Hohe Schichtqualität, Materialvielfalt und effiziente Abscheidung bei niedrigeren Drücken. |

| Haupteinschränkung | Line-of-Sight-Abscheidung kann die Beschichtung komplexer 3D-Formen erschweren. |

Benötigen Sie eine Hochleistungsbeschichtungslösung für die Forschung oder Produktion Ihres Labors?

Die fortschrittliche Steuerung und überragende Schichtqualität des Magnetron-Sputterns können der Schlüssel zum Erfolg Ihres Projekts sein. Bei KINTEK sind wir darauf spezialisiert, modernste Laborausrüstung, einschließlich Sputtersysteme, bereitzustellen, um die präzisen Anforderungen von Laboren zu erfüllen, die Optiken, Halbleiter und langlebige Oberflächenbeschichtungen der nächsten Generation entwickeln.

Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Ausrüstung unterstützen, um außergewöhnliche Dünnschichtergebnisse zu erzielen. Kontaktieren Sie unser Team noch heute, um Ihre spezifische Anwendung zu besprechen und wie wir Ihre Ziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen