In einfachen Worten ist die physikalische Gasphasenabscheidung (PVD) ein Hightech-Vakuum-Beschichtungsverfahren, bei dem eine extrem dünne, aber unglaublich haltbare Materialschicht auf die Oberfläche eines Objekts aufgetragen wird. Stellen Sie es sich als eine hochentwickelte Methode vor, einem Gegenstand eine neue, hochleistungsfähige „Haut“ zu verleihen, wodurch seine Eigenschaften wie Farbe, Härte und Verschleißfestigkeit grundlegend verändert werden.

PVD ist kein Material selbst, sondern ein fortschrittlicher Prozess, bei dem ein fester Werkstoff im Vakuum verdampft und Atom für Atom auf einer Zieloberfläche abgeschieden wird. Dadurch entsteht ein gebundener Hochleistungsfilm, der herkömmlichen Lackierungen oder Plattierungen weit überlegen ist.

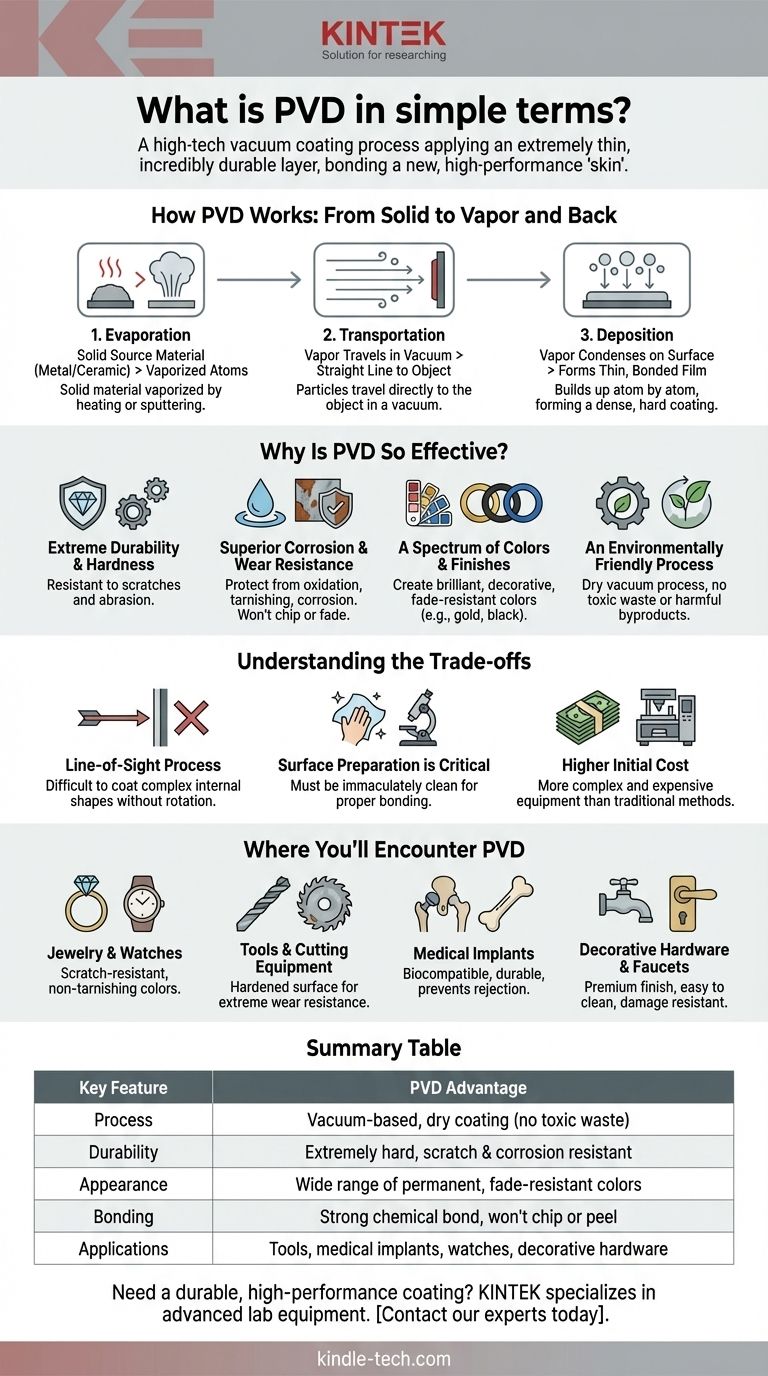

Wie PVD funktioniert: Von fest zu Dampf und zurück

Der gesamte PVD-Prozess findet in einer Hochvakuumkammer statt. Das Vakuum ist entscheidend, da es sicherstellt, dass die Beschichtungspartikel nicht mit Luftmolekülen kollidieren, sodass sie direkt zum zu beschichtenden Objekt gelangen können. Der Prozess lässt sich in drei grundlegende Stufen unterteilen.

Schritt 1: Verdampfung (Erzeugung des Dampfes)

Zuerst wird ein fester Quellwerkstoff – oft ein Metall oder eine Keramik wie Titan, Zirkonium oder Chrom – in die Kammer eingebracht. Dieses Material wird dann in seine einzelnen Atome oder Moleküle verdampft. Dies geschieht typischerweise durch Erhitzen auf eine hohe Temperatur oder durch Beschuss mit energiereichen Ionen in einem als Sputtern bekannten Prozess.

Schritt 2: Transport (Bewegung durch das Vakuum)

Sobald die Partikel verdampft sind, bewegen sie sich in einer geraden Linie durch die Vakuumkammer von der Quelle zum Zielobjekt. Die zu beschichtenden Teile werden oft auf einer rotierenden Vorrichtung platziert, um sicherzustellen, dass alle Oberflächen gleichmäßig dem Dampfstrom ausgesetzt sind.

Schritt 3: Abscheidung (Aufbau des Films)

Wenn die Dampfpartikel die Oberfläche des Objekts (bekannt als Substrat) erreichen, kondensieren sie und bilden einen dünnen, stark haftenden Film. Diese Schicht baut sich Atom für Atom auf und erzeugt eine sehr dichte, gleichmäßige und harte Beschichtung, die chemisch an der Oberfläche gebunden ist.

Warum ist PVD so effektiv?

PVD-Beschichtungen werden häufig eingesetzt, da sie erhebliche Leistungsvorteile gegenüber herkömmlichen Oberflächenbehandlungen wie Galvanisieren, Lackieren oder Pulverbeschichten bieten.

Extreme Haltbarkeit und Härte

Der resultierende Film ist oft viel härter als das Substratmaterial selbst. Dies macht PVD-beschichtete Gegenstände, wie Werkzeuge und Uhrengehäuse, außergewöhnlich kratz- und abriebfest.

Überlegene Korrosions- und Verschleißfestigkeit

Die Beschichtung bildet eine chemisch inerte Barriere, die das Objekt vor Oxidation, Anlaufen und Korrosion schützt. Die Bindung ist so stark, dass die Beschichtung nicht abplatzt, verblasst oder abblättert.

Ein Spektrum an Farben und Oberflächen

PVD kann eine breite Palette brillanter, dekorativer Oberflächen erzeugen. Durch die präzise Einführung bestimmter Gase wie Stickstoff oder Methan während des Abscheidungsprozesses können Materialien wie Titan so modifiziert werden, dass sie Verbindungen bilden, die Farben wie Gold, Roségold, Schwarz und Blau erzeugen. Diese Farben sind Teil der Beschichtung selbst und extrem farbbeständig.

Ein umweltfreundlicher Prozess

Im Gegensatz zum Galvanisieren, das Nasschemie mit gefährlichen Säuren und giftigen Abfallprodukten beinhaltet, ist PVD ein trockener Vakuumprozess. Er erzeugt keine schädlichen Nebenprodukte und ist daher eine weitaus sauberere und umweltfreundlichere Technologie.

Die Kompromisse verstehen

Obwohl PVD leistungsstark ist, ist es nicht die Lösung für jede Anwendung. Es ist wichtig, seine Grenzen zu verstehen.

Es ist ein „Sichtlinien“-Prozess

Das Beschichtungsmaterial bewegt sich in einer geraden Linie von der Quelle zum Substrat. Das bedeutet, dass es schwierig sein kann, komplexe Innenformen oder tief liegende Bereiche gleichmäßig zu beschichten, wenn die Teile nicht auf ausgeklügelte Weise gedreht werden.

Oberflächenvorbereitung ist entscheidend

Das Substrat muss vor dem Eintritt in die Vakuumkammer makellos sauber sein. Jeglicher Staub, Öl oder mikroskopische Verunreinigungen verhindern, dass die Beschichtung korrekt haftet, was möglicherweise zu einem Versagen führen kann.

Höhere Anfangskosten

PVD-Anlagen und der Prozess selbst sind komplexer und teurer als einfaches Lackieren oder Beschichten. Dies kann es für sehr wertarme Artikel oder extrem kleine Produktionschargen weniger kosteneffizient machen.

Wo Sie PVD begegnen

Das Verständnis des Ziels der Beschichtung hilft Ihnen, ihren Wert in verschiedenen Produkten zu erkennen.

- Wenn Sie es bei Schmuck oder Uhren sehen: Es bedeutet, dass die Farbe und Oberfläche hochgradig kratzfest sind und nicht anlaufen oder verblassen wie herkömmliche Beschichtungen.

- Wenn Sie es bei Werkzeugen oder Schneidgeräten sehen: Es weist auf eine gehärtete Oberfläche hin, die für extreme Verschleißfestigkeit und reduzierte Reibung ausgelegt ist, was zu einer längeren Werkzeuglebensdauer und besserer Leistung führt.

- Wenn Sie es bei medizinischen Implantaten sehen: Dies bezieht sich auf eine biokompatible und inerte Beschichtung, die die Haltbarkeit verbessert und verhindert, dass der Körper das Implantat abstößt.

- Wenn Sie es bei dekorativen Beschlägen oder Wasserhähnen sehen: Es signalisiert eine hochwertige Oberfläche, die leicht zu reinigen ist und Schäden durch Reinigungsmittel und täglichen Gebrauch widersteht.

Die Kenntnis des Begriffs PVD ermöglicht es Ihnen, ein Produkt zu erkennen, das mit Fokus auf überlegene Haltbarkeit, Leistung und moderne Fertigung hergestellt wurde.

Zusammenfassungstabelle:

| Hauptmerkmal | PVD-Vorteil |

|---|---|

| Prozess | Vakuum-basiert, Trockenbeschichtung (keine giftigen Abfälle) |

| Haltbarkeit | Extrem hart, kratz- und korrosionsbeständig |

| Aussehen | Breite Palette permanenter, farbbeständiger Farben |

| Haftung | Starke chemische Bindung, blättert nicht ab |

| Anwendungen | Werkzeuge, medizinische Implantate, Uhren, Zierbeschläge |

Benötigen Sie eine langlebige, hochleistungsfähige Beschichtung für Ihre Laborgeräte oder Komponenten? Der beschriebene PVD-Prozess ist der Schlüssel zur Herstellung langlebiger, verschleißfester Oberflächen. KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Haltbarkeit und Leistung Ihrer Produkte verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen