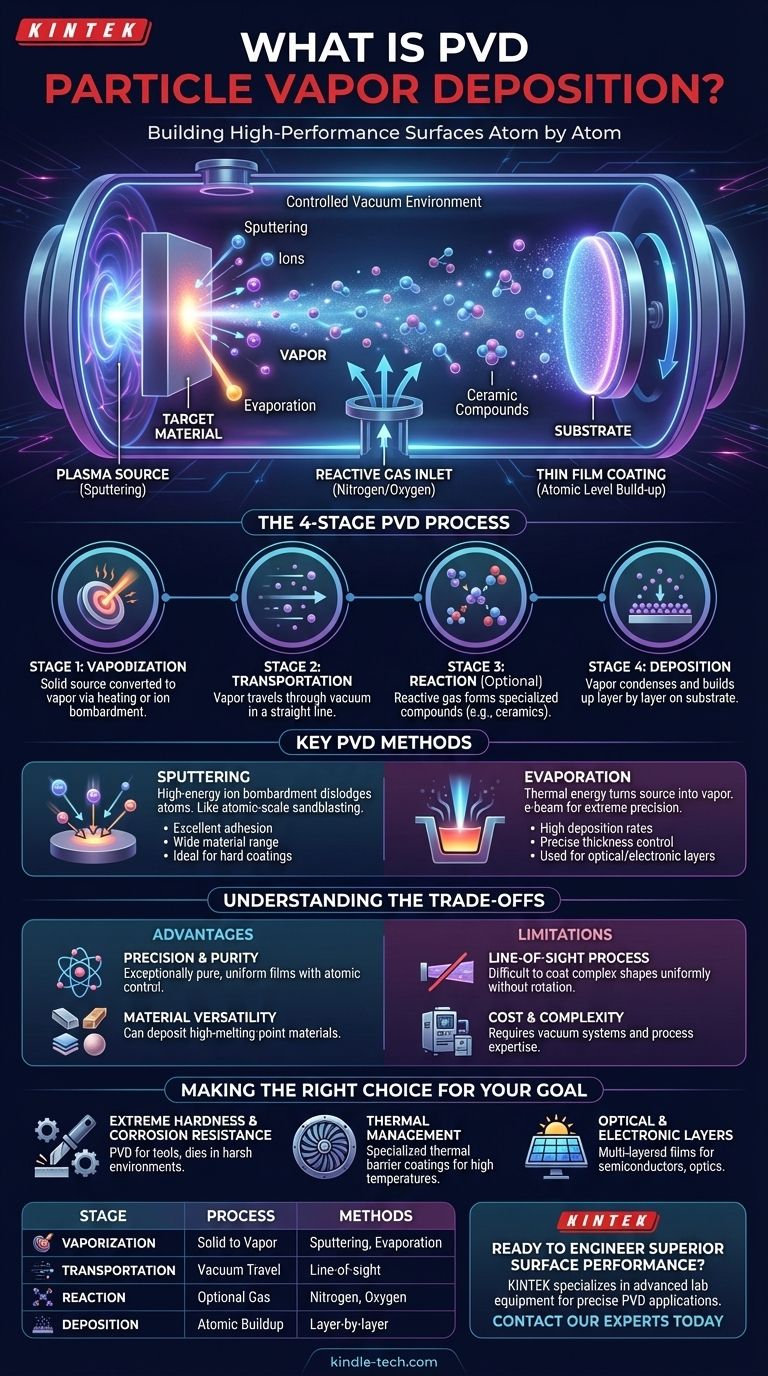

Im Kern ist die physikalische Gasphasenabscheidung (PVD) ein Hightech-Beschichtungsprozess, der in einem Vakuum durchgeführt wird und Material auf atomarer Ebene überträgt. Dabei wird ein festes Ausgangsmaterial in einen Dampf umgewandelt, der dann durch eine Kammer wandert und auf einem Zielobjekt – dem Substrat – kondensiert, um eine außergewöhnlich dünne, reine und langlebige Schicht zu bilden. Diese Methode baut effektiv eine neue Oberfläche, Atom für Atom, auf.

PVD ist weniger wie Malen und mehr wie das 3D-Drucken einer neuen Oberfläche im mikroskopischen Maßstab. Diese Präzision ermöglicht die Erzeugung von Beschichtungen, die die Härte, Temperaturbeständigkeit oder optische Eigenschaften eines Materials auf Weisen verbessern, die mit traditionellen Methoden unmöglich sind.

Wie PVD eine Beschichtung Atom für Atom aufbaut

Der PVD-Prozess lässt sich am besten als Abfolge verschiedener physikalischer Stadien verstehen, die in einer kontrollierten Vakuumumgebung ablaufen. Das Vakuum ist entscheidend, da es andere Atome und Moleküle entfernt, die den Prozess stören könnten.

Stufe 1: Verdampfung

Der Prozess beginnt mit einem festen Ausgangsmaterial, oft als Target bezeichnet. Dieses Target wird durch hochenergetische Mittel in einen Dampf umgewandelt. Die beiden gängigsten Methoden sind das Erhitzen des Materials, bis es verdampft, oder das Bombardieren mit hochenergetischen Ionen, die Atome physisch von seiner Oberfläche abschlagen (ein Prozess, der als Sputtern bekannt ist).

Stufe 2: Transport

Nach der Verdampfung bewegen sich die Atome oder Moleküle des Targetmaterials durch die Vakuumkammer. Da praktisch keine Luft oder andere Partikel vorhanden sind, mit denen sie kollidieren könnten, bewegen sie sich geradlinig von der Quelle zum zu beschichtenden Objekt.

Stufe 3: Reaktion

Bei einigen fortgeschrittenen PVD-Prozessen wird ein reaktives Gas wie Stickstoff oder Sauerstoff in die Kammer eingeführt. Dieses Gas reagiert mit dem wandernden Metalldampf und bildet eine keramische Verbindung, die dann auf dem Substrat abgeschieden wird. Dies ermöglicht die Herstellung extrem harter oder spezialisierter Beschichtungen.

Stufe 4: Abscheidung

Wenn die Dampfpartikel das Substrat erreichen, kondensieren sie wieder in einen festen Zustand. Sie bauen sich Schicht für Schicht auf und bilden eine dünne, dichte und hochhaftende Schicht. Dieser Aufbau auf atomarer Ebene gewährleistet, dass die Beschichtung gleichmäßig und fest mit der Oberfläche verbunden ist.

Wichtige PVD-Methoden erklärt

Während das Prinzip dasselbe bleibt, definiert die Methode der Verdampfung die spezifische Art des PVD-Prozesses. Die beiden dominierenden Techniken bieten unterschiedliche Vorteile.

Sputtern

Beim Sputtern wird das Targetmaterial mit hochenergetischen Ionen (üblicherweise eines Inertgases wie Argon), die durch ein Plasma erzeugt werden, bombardiert. Stellen Sie es sich wie ein Sandstrahlen auf atomarer Ebene vor, bei dem die Ionen einzelne Atome vom Target lösen. Diese ausgestoßenen Atome wandern dann zum Substrat und lagern sich dort ab.

Verdampfung

Diese Methode nutzt thermische Energie, um das Ausgangsmaterial in einen Dampf umzuwandeln. Das feste Material wird im Vakuum erhitzt, bis es verdampft oder siedet. Eine gängige Technik ist die E-Beam-Verdampfung, die einen leistungsstarken Elektronenstrahl verwendet, um das Ausgangsmaterial mit extremer Präzision zu schmelzen und zu verdampfen.

Die Kompromisse verstehen

Die PVD-Technologie ist leistungsstark, aber ihre Eignung hängt davon ab, ihre inhärenten Stärken und Einschränkungen zu verstehen.

Vorteil: Präzision und Reinheit

Da es im Vakuum stattfindet und die Beschichtung Atom für Atom aufbaut, erzeugt PVD außergewöhnlich reine und gleichmäßige Dünnschichten. Die Dicke der Beschichtung kann mit extremer Genauigkeit kontrolliert werden.

Vorteil: Materialvielfalt

PVD kann verwendet werden, um Materialien abzuscheiden, die sonst sehr schwierig zu verarbeiten wären, einschließlich Metalle und Keramiken mit extrem hohen Schmelzpunkten. Dies macht es ideal für Hochleistungsanwendungen.

Einschränkung: Sichtlinienprozess

Das verdampfte Material bewegt sich im Allgemeinen geradlinig. Das bedeutet, dass PVD eine "Sichtlinien-Technik" ist und es schwierig sein kann, komplexe Formen mit tiefen Rillen oder Innenflächen ohne ausgeklügelte Teilerotation gleichmäßig zu beschichten.

Einschränkung: Kosten und Komplexität

PVD erfordert teure Vakuumausrüstung und ein hohes Maß an Prozesskontrolle. Obwohl die Systeme etabliert sind, stellen sie im Vergleich zu einfacheren Beschichtungsmethoden wie Lackieren oder Galvanisieren eine erhebliche Investition in Kapital und operatives Fachwissen dar.

Die richtige Wahl für Ihr Ziel treffen

Die Anwendung von PVD ist eine strategische Entscheidung, um die Oberfläche eines Materials für ein spezifisches Leistungsergebnis zu konstruieren.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Korrosionsbeständigkeit liegt: PVD ist der Standard für die Anwendung dünner, dichter Keramikbeschichtungen auf Schneidwerkzeugen, Gesenken und anderen Komponenten, die in rauen Umgebungen eingesetzt werden.

- Wenn Ihr Hauptaugenmerk auf Wärmemanagement liegt: Die Präzision der E-Beam-PVD wird verwendet, um spezielle Wärmedämmschichten zu erzeugen, die für Hochleistungs-Luft- und Raumfahrt- sowie Automobilteile, die extremen Temperaturen standhalten müssen, unerlässlich sind.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung präziser optischer oder elektronischer Schichten liegt: Die Kontrolle auf atomarer Ebene von PVD macht es unverzichtbar für die Herstellung der mehrschichtigen Filme, die in Halbleitern, Solarzellen und optischen Linsen zu finden sind.

Letztendlich bietet PVD eine leistungsstarke Methode, um die Oberflächeneigenschaften eines Objekts grundlegend zu verändern und seine Leistung von außen nach innen zu verbessern.

Zusammenfassungstabelle:

| PVD-Stufe | Schlüsselprozess | Gängige Methoden |

|---|---|---|

| Verdampfung | Festes Ausgangsmaterial wird in Dampf umgewandelt | Sputtern, Verdampfung (E-Beam) |

| Transport | Dampf bewegt sich in einer Vakuumkammer | Geradlinige Bewegung im Vakuum |

| Reaktion (Optional) | Dampf reagiert mit Gas zur Bildung von Verbindungen | Einführung von Stickstoff, Sauerstoff |

| Abscheidung | Dampf kondensiert auf dem Substrat und bildet eine Dünnschicht | Schichtweiser atomarer Aufbau |

Bereit für überlegene Oberflächenleistung?

Die PVD-Technologie kann Ihre Komponenten mit ultraharten, korrosionsbeständigen oder spezialisierten optischen Beschichtungen transformieren. KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für präzise PVD-Anwendungen und hilft Laboren, bahnbrechende Ergebnisse in Materialwissenschaft, Elektronik und Luft- und Raumfahrt zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PVD-Lösungen Ihre spezifischen Beschichtungsherausforderungen meistern und den Erfolg Ihres Projekts steigern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten