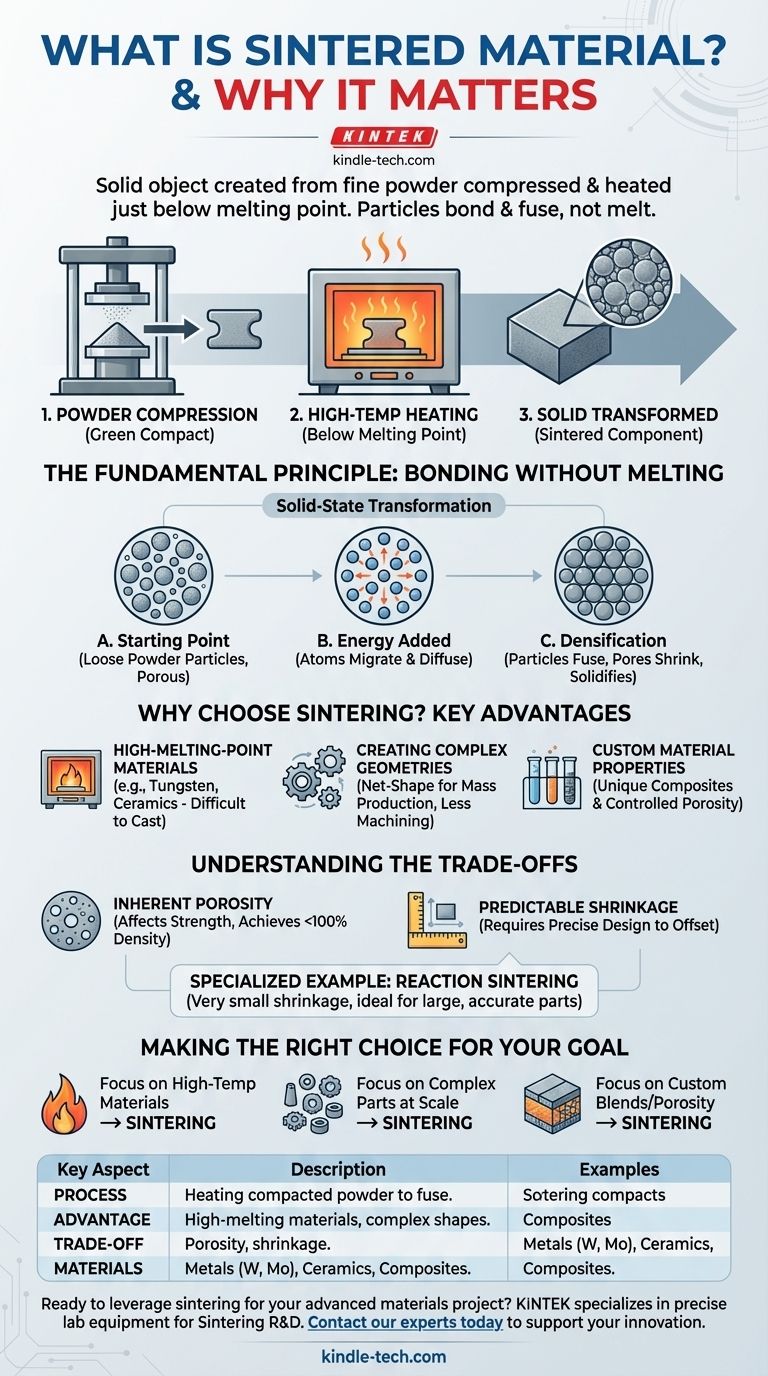

Im Kern ist ein Sintermaterial ein fester Gegenstand, der durch die Entnahme eines feinen Pulvers, dessen Verpressung in eine gewünschte Form und Erhitzung auf eine hohe Temperatur knapp unterhalb seines Schmelzpunktes hergestellt wird. Dieser Prozess bewirkt, dass sich die einzelnen Pulverpartikel miteinander verbinden und verschmelzen, wodurch der lose Pressling in ein starkes, dichtes und funktionales Bauteil umgewandelt wird, ohne jemals flüssig zu werden.

Sintern ist eine Fertigungstechnologie, die pulverförmige Materialien mittels Hitze und Druck in eine feste Masse umwandelt. Es eignet sich hervorragend zur Herstellung von Bauteilen aus Materialien mit extrem hohen Schmelzpunkten oder einzigartigen Verbundwerkstoffen, die durch traditionelles Schmelzen und Gießen schwer oder unmöglich herzustellen wären.

Das Grundprinzip: Verbindung ohne Schmelzen

Sintern ist ein faszinierender Prozess der Festkörperumwandlung. Es geht nicht um Schmelzen und Wiedererstarren; es geht darum, Atome zur Bewegung und Bindung anzuregen, während das Material grundsätzlich fest bleibt.

Der Ausgangspunkt: Ein verdichtetes Pulver

Der Prozess beginnt mit einem feinen Pulver aus einem Metall-, Keramik- oder Verbundmaterial. Dieses Pulver wird in eine Form gegeben und unter hohem Druck zu einem zerbrechlichen Teil, dem sogenannten „Grünling“, verpresst. Diese anfängliche Form ist porös und weist eine sehr geringe mechanische Festigkeit auf.

Die Rolle der Hochtemperatur-Energie

Der Grünling wird dann in einen Ofen gelegt und auf eine präzise kontrollierte Temperatur erhitzt, typischerweise etwa 70-90 % des absoluten Schmelzpunktes des Materials. Diese intensive Hitze liefert die thermische Energie, die die Atome innerhalb der Partikel aktiviert.

Die Transformation: Vom Pulver zum Feststoff

Mit dieser zusätzlichen Energie beginnen Atome, über die Grenzen hinweg zu wandern, wo sich einzelne Partikel berühren. Diese atomare Diffusion bewirkt, dass die Hälse zwischen den Partikeln wachsen, die Poren eliminieren und die Partikel näher zusammenziehen. Das Ergebnis ist eine signifikante Zunahme von Dichte, Festigkeit und Härte, während das Objekt schrumpft und sich verfestigt.

Warum Sintern wählen? Wichtige Vorteile

Ingenieure und Hersteller wählen Sintern, wenn konventionelle Methoden nicht ausreichen. Der Prozess bietet mehrere deutliche und leistungsstarke Vorteile, die neue Designmöglichkeiten eröffnen.

Hochschmelzende Materialien

Sintern ist eine der wenigen praktikablen Methoden zur Formgebung von Materialien mit außergewöhnlich hohen Schmelzpunkten, wie Wolfram, Molybdän und fortschrittliche Keramiken. Der Versuch, diese Materialien zu schmelzen und zu gießen, ist oft unpraktisch oder technologisch unmöglich.

Erstellung komplexer Geometrien

Da der Prozess mit einem formbaren Pulver beginnt, eignet sich das Sintern hervorragend für die Massenproduktion kleiner, komplizierter Teile mit hoher Präzision. Diese „Endform“- oder „Nahe-Endform“-Fähigkeit reduziert den Bedarf an teurer und verschwenderischer Nachbearbeitung drastisch.

Benutzerdefinierte Materialeigenschaften

Sintern ermöglicht die Herstellung einzigartiger Materialien. Sie können verschiedene Arten von Pulvern – wie Metalle und Keramiken – mischen, um Verbundwerkstoffe mit spezifischen Eigenschaften wie hoher Hitzebeständigkeit und ausgezeichneter Leitfähigkeit zu erzeugen. Es ermöglicht auch eine präzise Kontrolle über die Porosität des Endteils, was für Anwendungen wie Filter oder selbstschmierende Lager unerlässlich ist.

Die Kompromisse verstehen

Kein Prozess ist perfekt, und das Sintern hat spezifische Einschränkungen, die für jede Anwendung berücksichtigt werden müssen. Das Anerkennen dieser Kompromisse ist entscheidend für eine fundierte Entscheidung.

Inhärente Porosität

Obwohl das Ziel die Verdichtung ist, ist es oft schwierig, eine 100%ige Dichte zu erreichen. Die meisten Sinterteile behalten eine gewisse Restporosität, die Eigenschaften wie die Zugfestigkeit und Bruchzähigkeit im Vergleich zu einem vollständig geschmiedeten oder gegossenen Äquivalent beeinträchtigen kann.

Vorhersehbare Schrumpfung

Während die Poren während des Erhitzungsprozesses eliminiert werden, schrumpft das gesamte Bauteil. Diese Schrumpfung muss in der anfänglichen Konstruktion des Grünlings präzise berechnet und kontrolliert werden, um sicherzustellen, dass das Endteil die dimensionalen Spezifikationen erfüllt.

Ein spezielles Beispiel: Reaktionssintern

Bestimmte Variationen des Prozesses sind darauf ausgelegt, diese Einschränkungen zu überwinden. Reaktionssintern ist beispielsweise eine Methode, die für Materialien wie Siliziumkarbid verwendet wird. Es wird wegen seiner geringeren Produktionskosten und, entscheidend, wegen seiner sehr geringen Schrumpfung geschätzt. Dies macht es ideal für die Herstellung großer oder komplexer Strukturen, bei denen Maßhaltigkeit von größter Bedeutung ist, wie z. B. Teile für Hochtemperaturöfen oder Präzisionsspiegel.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des Sinterns hängt vollständig von den Materialanforderungen und der Designabsicht Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Hochtemperaturmaterialien liegt: Sintern ist das bevorzugte Verfahren zur Formgebung von Materialien wie Wolfram und fortschrittlichen Keramiken, die nicht leicht geschmolzen werden können.

- Wenn Ihr Hauptaugenmerk auf der Produktion komplexer Teile in großem Maßstab liegt: Die Fähigkeit, Pulver in komplizierte Formen zu pressen, macht das Sintern hocheffizient für die Massenproduktion, wodurch Abfall und Bearbeitungskosten minimiert werden.

- Wenn Ihr Hauptaugenmerk auf der Erzielung kundenspezifischer Materialmischungen oder kontrollierter Porosität liegt: Sintern bietet eine einzigartige Kontrolle über die endgültige Zusammensetzung und Dichte eines Materials, was die Herstellung fortschrittlicher Verbundwerkstoffe und funktionaler poröser Teile ermöglicht.

Letztendlich befähigt Sie das Verständnis der Prinzipien des Sinterns, ein Fertigungsverfahren zu wählen, das Materialeigenschaften weit über die Grenzen konventioneller Methoden hinaus erreicht.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | Erhitzen von verdichtetem Pulver unterhalb seines Schmelzpunktes, um Partikel zu verschmelzen. |

| Hauptvorteil | Formt hochschmelzende Materialien und komplexe Geometrien. |

| Wichtiger Kompromiss | Inhärente Porosität und vorhersehbare Schrumpfung müssen beherrscht werden. |

| Gängige Materialien | Metalle (Wolfram, Molybdän), Keramiken, Verbundwerkstoffe. |

Bereit, Sintern für Ihr Projekt mit fortschrittlichen Materialien zu nutzen?

KINTEK ist spezialisiert auf die präzisen Laborgeräte und Verbrauchsmaterialien, die für die Sinter-Forschung und -Entwicklung sowie die Qualitätskontrolle benötigt werden. Egal, ob Sie neue Metall-Keramik-Verbundwerkstoffe entwickeln oder Sinterzyklen optimieren, unsere Lösungen helfen Ihnen, überlegene Dichte und Leistung zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Sinterinnovationen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was sind die Anwendungsgebiete des Spark Plasma Sintering? Schnelle, Tieftemperatur-Fertigung fortschrittlicher Materialien

- Was ist der Unterschied zwischen Spark Plasma Sintering und Flash Sintering? Ein Leitfaden zu fortgeschrittenen Sintermethoden

- Wie hoch ist die Aufheizrate beim Funkenerosionssintern (SPS)? Schnelle, hochleistungsfähige Materialverdichtung freischalten

- Was ist der Mechanismus von SPS? Schnelle, tieftemperaturgestützte Verdichtung freischalten

- Was ist der Spark Plasma Sintering (SPS)-Prozess? Der schnelle Weg zu dichten, feinkörnigen Materialien