In mechanischer Hinsicht ist Sintern ein transformativer Prozess, der einzelne Partikel eines Materials, typischerweise eines Pulvers, zu einer festen, kohärenten Masse verschmilzt. Dies wird durch die Anwendung von Wärme und Druck bei Temperaturen unterhalb des Schmelzpunkts des Materials erreicht, wodurch Atome über Partikelgrenzen hinweg diffundieren und starke, dauerhafte Bindungen entstehen, wo zuvor nur Hohlräume waren.

Der Hauptzweck des Sinterns besteht nicht nur darin, Partikel zusammenzukleben, sondern ein Material auf atomarer Ebene grundlegend neu zu gestalten. Es verwandelt ein loses Pulver ohne mechanische Integrität in ein dichtes, festes Bauteil mit erheblich verbesserter Festigkeit, Härte und Haltbarkeit.

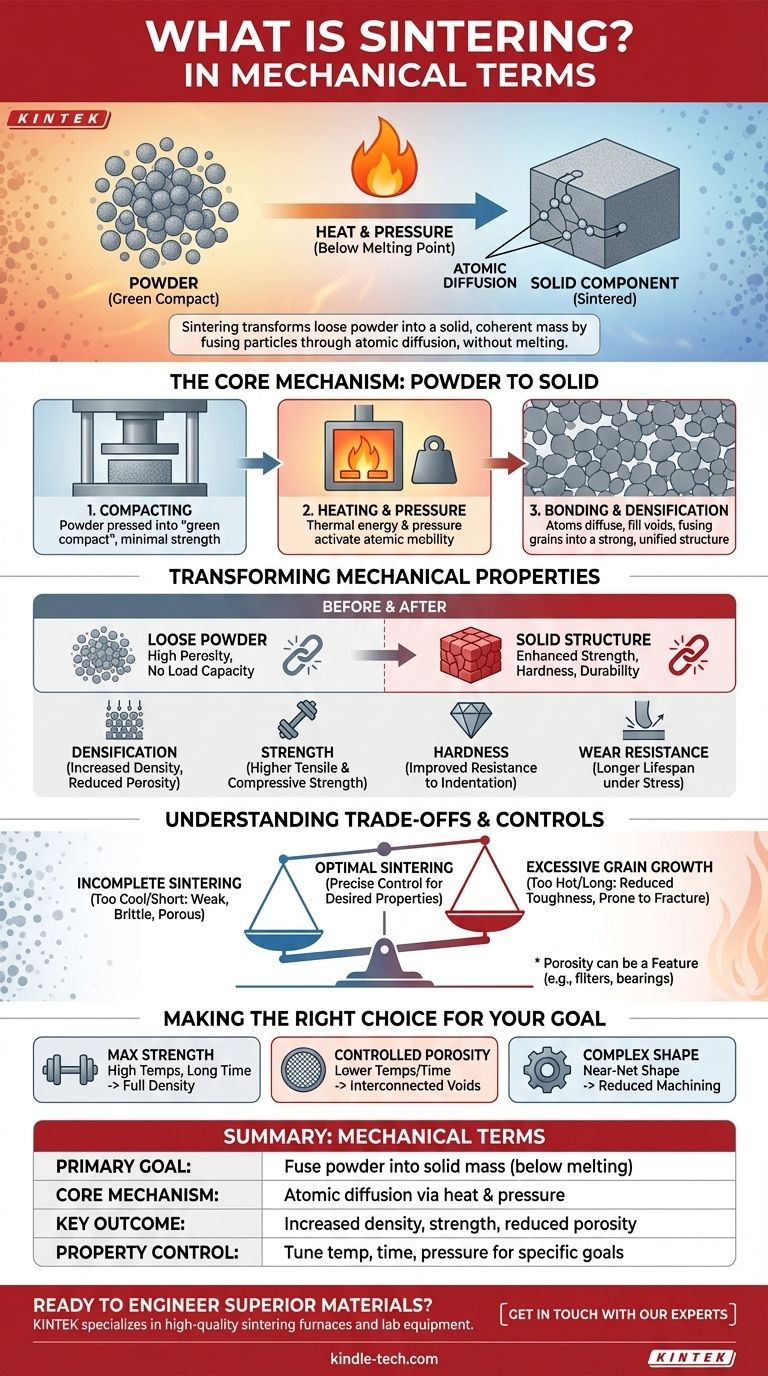

Der Kernmechanismus: Vom Pulver zum Festkörper

Sintern lässt sich am besten als mehrstufiger thermischer Prozess verstehen, der aus einer Ansammlung einzelner Körner eine feste Struktur erzeugt.

Der Ausgangspunkt: Eine Masse von Partikeln

Der Prozess beginnt mit einem Material in Pulverform, wie z.B. einem Metall, einer Keramik oder einem Kunststoff. Dieses Pulver wird oft zu einer gewünschten Form, einem sogenannten „Grünling“, verdichtet, der nur minimale Festigkeit und hohe Porosität aufweist.

Die Rolle von Wärme und Druck

Der Grünling wird dann in einem kontrollierten Ofen erhitzt. Die Wärme liefert die thermische Energie, die notwendig ist, um die Atome innerhalb der Partikel hochmobil zu machen. Druck wird oft gleichzeitig ausgeübt, um die Partikel in engen Kontakt zu bringen und so den Weg zu verkürzen, den die Atome zurücklegen müssen.

Atomare Diffusion: Der Schlüssel zur Bindung

Mit ausreichender Energie und Nähe beginnen Atome, über die Grenzen benachbarter Partikel zu wandern. Diese atomare Diffusion füllt die Hohlräume (Poren) zwischen den Partikeln, reduziert die Gesamtoberfläche und verschmilzt letztendlich die einzelnen Körner zu einer einzigen, vereinheitlichten polykristallinen Struktur.

Wie Sintern mechanische Eigenschaften transformiert

Die Veränderungen auf atomarer Ebene während des Sinterns haben einen direkten und tiefgreifenden Einfluss auf die mechanische Gesamtleistung des Materials.

Vom losen Pulver zur strukturellen Integrität

Ein Pulverpressling hat praktisch keine Tragfähigkeit. Sintern erzeugt ein kontinuierliches, festes Netzwerk, das erheblichen mechanischen Belastungen standhalten kann, und verwandelt das Material in ein funktionales Strukturbauteil.

Erhöhung der Dichte und Reduzierung der Porosität

Der primäre mechanische Vorteil des Sinterns ist die Verdichtung. Wenn Atome diffundieren und die Hohlräume füllen, nimmt die Dichte des Materials dramatisch zu. Diese Reduzierung der Porosität ist direkt für die meisten Verbesserungen der mechanischen Eigenschaften verantwortlich.

Steigerung von Festigkeit, Härte und Verschleißfestigkeit

Ein dichteres, weniger poröses Material ist von Natur aus fester und härter. Die Eliminierung innerer Hohlräume beseitigt potenzielle Bruchstellen (Spannungskonzentratoren), was zu einer signifikanten Erhöhung der Zugfestigkeit, Druckfestigkeit und Beständigkeit gegen Verschleiß und Abrieb führt.

Verständnis der Kompromisse und Kontrollen

Obwohl leistungsstark, ist Sintern ein präziser Prozess, bei dem Temperatur, Zeit und Druck sorgfältig gesteuert werden müssen, um das gewünschte Ergebnis zu erzielen.

Das Risiko unvollständigen Sinterns

Wenn die Temperatur zu niedrig oder die Zeit zu kurz ist, ist die atomare Diffusion unzureichend. Dies führt zu einem Bauteil mit hoher Restporosität, das mechanisch schwach und spröde ist.

Die Gefahr des Kornwachstums

Umgekehrt kann übermäßige Hitze oder Zeit ein Phänomen namens Kornwachstum verursachen, bei dem kleinere Körner zu größeren verschmelzen. Obwohl dies die Dichte erhöht, können übermäßig große Körner manchmal die Zähigkeit verringern, wodurch das Material anfälliger für Brüche wird.

Porosität als Merkmal, nicht als Fehler

In einigen Anwendungen ist eine vollständige Verdichtung nicht das Ziel. Sintern ermöglicht eine präzise Kontrolle der endgültigen Porosität, was für die Herstellung von Produkten wie porösen Metallfiltern oder selbstschmierenden Lagern, die Öl in ihren Poren halten, unerlässlich ist.

Die richtige Wahl für Ihr Ziel treffen

Die Parameter des Sinterprozesses werden auf der Grundlage der beabsichtigten mechanischen Eigenschaften des Endbauteils abgestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Dichte liegt: Sie verwenden höhere Temperaturen und längere Sinterzeiten, um die Porosität zu minimieren und ein vollständig dichtes, robustes Teil zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf kontrollierter Porosität für die Filtration liegt: Sie verwenden niedrigere Temperaturen oder kürzere Zeiten, um die Partikel gerade so weit zu verschmelzen, dass ein starkes Netzwerk entsteht, während ein bestimmtes Volumen miteinander verbundener Hohlräume erhalten bleibt.

- Wenn Ihr Hauptaugenmerk auf der Erstellung einer komplexen Form liegt: Sie nutzen die Fähigkeit des Sinterns, eine „endkonturnahe Form“ aus Pulver zu bilden, wodurch der Bedarf an Nachbearbeitung drastisch reduziert wird.

Sintern ermöglicht es Ihnen, die endgültigen mechanischen Eigenschaften eines Materials direkt aus seinen Grundpartikeln zu entwickeln.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung in mechanischer Hinsicht |

|---|---|

| Primäres Ziel | Pulverpartikel unterhalb des Schmelzpunkts zu einer festen Masse verschmelzen. |

| Kernmechanismus | Atomare Diffusion über Partikelgrenzen hinweg, angetrieben durch Wärme und Druck. |

| Schlüsselergebnis | Erhöhte Dichte, reduzierte Porosität und verbesserte mechanische Eigenschaften. |

| Eigenschaftskontrolle | Temperatur, Zeit und Druck anpassen, um die gewünschte Festigkeit oder Porosität zu erreichen. |

Bereit, überlegene Materialien mit präzisem Sintern zu entwickeln? Die richtige Laborausrüstung ist entscheidend, um die perfekte Balance aus Festigkeit, Dichte und Porosität in Ihren gesinterten Bauteilen zu erreichen. KINTEK ist spezialisiert auf hochwertige Sinteröfen und Laborausrüstung und erfüllt die genauen Anforderungen von Forschungs- und Produktionslaboren. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Sinterprozess verbessern und Ihnen helfen können, Ihre Materialziele zu erreichen.

Nehmen Sie Kontakt mit unseren Experten auf

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

Andere fragen auch

- Wie erhöht Sintern die Dichte? Beherrschen Sie den Prozess für überlegene Materialleistung

- Wie unterscheidet sich das Spark Plasma Sintering (SPS) vom Kaltsintern (CSP)? Thermische vs. chemische Konsolidierung

- Was ist der Unterschied zwischen einem Hochofen und einem Elektrolichtbogenofen (EAF)? Schlüsselfaktoren für die Strategie der Stahlproduktion

- Welche Auswirkungen hat die Sintertemperatur? Meistern Sie den Schlüssel zu Materialdichte und -festigkeit

- Was kann Sintern bewirken? Pulver in hochleistungsfähige feste Teile umwandeln

- Was sind die Techniken des Tauchbeschichtens? Beherrschen Sie den 5-Schritte-Prozess für gleichmäßige Filme

- Warum ist Präzisionsmischung für Korrosionsstudien von Beton erforderlich? Gewährleistung der Datenintegrität durch Homogenisierung

- Erhöht Sintern die Leitfähigkeit? Ja, indem Pulver in dichte, leitfähige Feststoffe umgewandelt werden.