Im Wesentlichen ist das Spark Plasma Sintering (SPS) eine fortschrittliche Fertigungstechnik, die gepulsten elektrischen Strom und mechanischen Druck nutzt, um Pulver in eine dichte, feste Masse umzuwandeln. Dies geschieht mit bemerkenswerter Geschwindigkeit und bei deutlich niedrigeren Temperaturen als bei herkömmlichen Sinterverfahren, was es zu einem entscheidenden Prozess für die Herstellung von Hochleistungswerkstoffen macht.

Das definierende Merkmal von SPS ist sein einzigartiger Heizmechanismus. Durch das Leiten eines gepulsten Gleichstroms mit hoher Stromstärke durch das Pulver wird zwischen den Partikeln ein lokales Plasma erzeugt, was eine ultraschnelle Erwärmung ermöglicht, die empfindliche Mikrostrukturen bewahrt, die sonst zerstört würden.

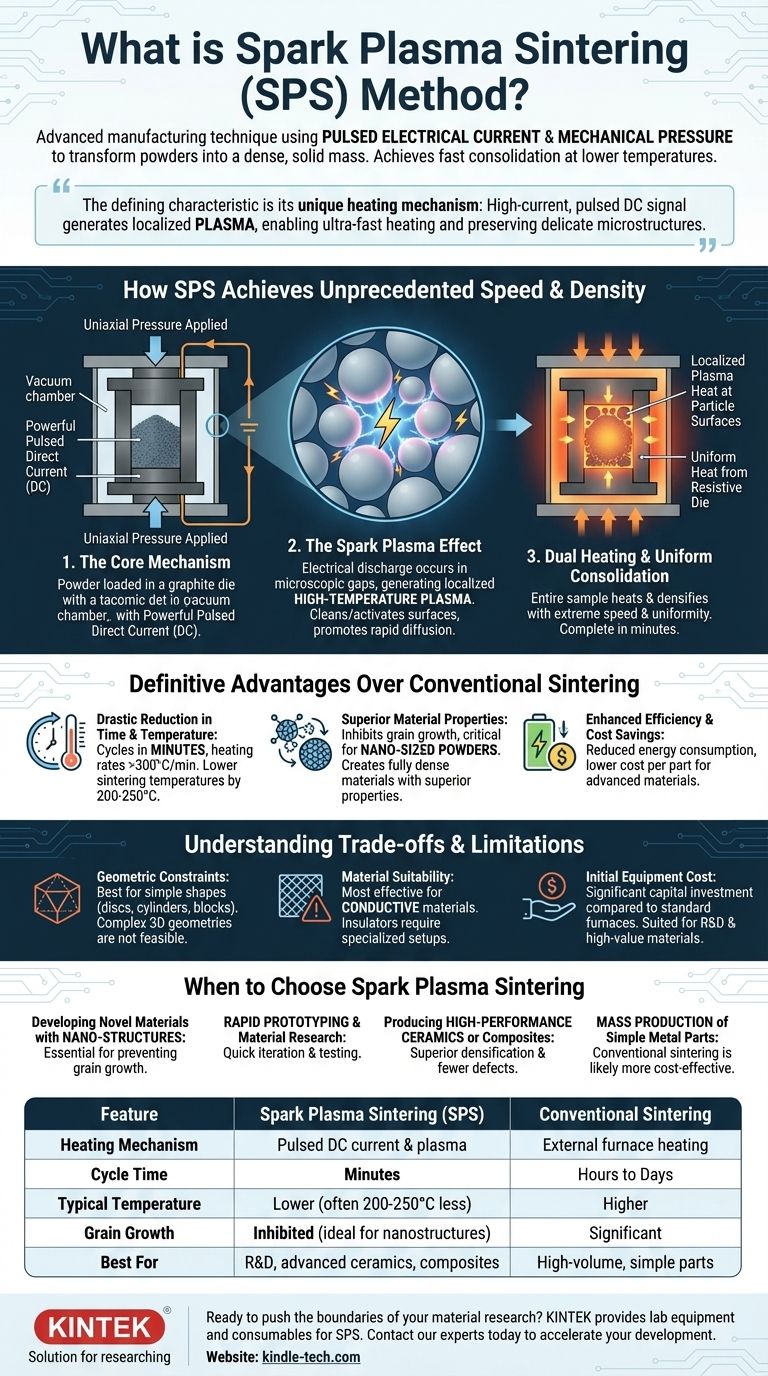

Wie SPS beispiellose Geschwindigkeit und Dichte erreicht

Um zu verstehen, warum SPS so effektiv ist, müssen wir uns ansehen, wie es sich grundlegend von einem herkömmlichen Ofen unterscheidet, der das Material langsam von außen nach innen erhitzt.

Der Kernmechanismus: Strom und Druck

Der Prozess beginnt mit dem Einfüllen des Pulvers in eine leitfähige Form, die typischerweise aus Graphit besteht. Diese Form wird unter Vakuum oder kontrollierter Atmosphäre in eine Kammer gebracht, um Oxidation zu verhindern.

Anschließend wird uniaxialer Druck ausgeübt, um das Pulver mechanisch zu verdichten. Gleichzeitig wird ein starker gepulster Gleichstrom (DC) direkt durch die leitfähige Form und – was entscheidend ist – durch die Pulverpartikel selbst geleitet.

Der „Funkenplasma“-Effekt

Der Begriff „Funkenplasma“ bezieht sich auf die elektrische Entladung, die in den mikroskopischen Lücken zwischen den einzelnen Pulverpartikeln auftritt. Diese Entladung erzeugt ein lokalisiertes, hochtemperiertes Plasma.

Dieser Effekt reinigt und aktiviert die Oberflächen der Partikel und fördert die schnelle Diffusion und Bindung zwischen ihnen. Diese Partikel-zu-Partikel-Erwärmung ist die Hauptquelle für die unglaubliche Geschwindigkeit des Systems.

Doppelte Erwärmung für gleichmäßige Konsolidierung

Während das Plasma eine lokale Erwärmung auf Partikelebene bewirkt, erhitzt sich die Graphitform aufgrund ihres elektrischen Widerstands ebenfalls.

Dieses doppelte Heizmodell – lokalisiertes Plasma an den Partikeloberflächen und gleichmäßige Wärme von der Form – sorgt dafür, dass die gesamte Probe extrem schnell und gleichmäßig erhitzt und verdichtet wird. Der Prozess ist abgeschlossen, sobald die Zieltemperatur erreicht ist und das Material die maximale Dichte erreicht hat, oft in nur wenigen Minuten.

Die entscheidenden Vorteile gegenüber dem herkömmlichen Sintern

Der einzigartige Mechanismus von SPS bietet mehrere klare und überzeugende Vorteile gegenüber herkömmlichen Methoden wie Heißpressen oder Ofensintern.

Drastische Reduzierung von Zeit und Temperatur

Der bedeutendste Vorteil ist die Geschwindigkeit. SPS-Zyklen sind in Minuten abgeschlossen, während herkömmliche Methoden viele Stunden oder sogar Tage dauern können.

Die Aufheizraten übersteigen oft 300 °C pro Minute, verglichen mit den typischen 5–8 °C pro Minute herkömmlicher Öfen. Dies ermöglicht auch niedrigere Gesamtsintertemperaturen, oft um bis zu 200–250 °C.

Überlegene Materialeigenschaften

Da das Material nur sehr kurze Zeit bei hohen Temperaturen verweilt, hemmt SPS effektiv das Kornwachstum.

Dies ist entscheidend für das Sintern von Pulvern im Nanomaßstab. Es ermöglicht die Herstellung vollständig dichter Materialien, die ihre ursprüngliche Nanostruktur und die damit verbundenen überlegenen Eigenschaften beibehalten, was mit langsamen, herkömmlichen Methoden nahezu unmöglich ist. Das Ergebnis ist ein dichteres Endprodukt mit weniger Defekten.

Gesteigerte Effizienz und Kosteneinsparungen

Die Kombination aus kürzeren Zykluszeiten und niedrigeren Temperaturen führt direkt zu einem geringeren Energieverbrauch. Dies macht den Herstellungsprozess effizienter und senkt die Kosten pro Bauteil für fortschrittliche Materialien.

Verständnis der Kompromisse und Einschränkungen

Obwohl SPS leistungsstark ist, ist es keine universelle Lösung. Seine spezifische Natur bringt bestimmte Einschränkungen mit sich, die wichtig zu verstehen sind.

Geometrische Einschränkungen

Die Verwendung einer starren Form und uniaxialen Drucks macht SPS am besten geeignet für die Herstellung relativ einfacher Formen wie Scheiben, Zylinder und rechteckige Blöcke. Komplexe, dreidimensionale Geometrien sind mit diesem Verfahren nicht realisierbar.

Materialeignung

Das Verfahren ist am effektivsten für leitfähige oder halbleitende Materialien, bei denen der Strom leicht zwischen den Partikeln fließen kann. Obwohl es Techniken zur Sinterung von isolierenden Materialien wie einigen Keramiken gibt, erfordern diese oft spezialisierte und komplexere Formaufbauten.

Anfangsinvestitionskosten

SPS-Geräte sind hochentwickelt und stellen im Vergleich zu Standard-Industrieöfen eine erhebliche Kapitalinvestition dar. Diese Kosten positionieren SPS im Allgemeinen für den Einsatz in Forschung, Entwicklung und der Herstellung von hochwertigen, fortschrittlichen Materialien und nicht für kostengünstige Komponenten mit hoher Stückzahl.

Wann Sie sich für Spark Plasma Sintering entscheiden sollten

Ihre Wahl des Sinterverfahrens sollte von Ihrem Endziel geleitet werden. SPS ist ein spezialisiertes Werkzeug für spezifische Hochleistungsanwendungen.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuartiger Materialien mit Nanostrukturen liegt: SPS ist die überlegene Wahl, da sein schneller Zyklus für die Verhinderung des Kornwachstums, das nanoskalige Eigenschaften zerstört, unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf Rapid Prototyping und Materialforschung liegt: Die Geschwindigkeit von SPS ermöglicht schnelle Iterationen und Tests und beschleunigt die Entwicklung neuer Materialzusammensetzungen dramatisch.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungskeramiken oder Verbundwerkstoffen liegt: SPS erreicht eine überlegene Verdichtung und weniger innere Defekte, was zu einer verbesserten mechanischen Festigkeit und Zuverlässigkeit führt.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher Metallteile liegt: Ein herkömmliches Press- und Sinterverfahren ist aufgrund der geringeren Ausrüstungskosten und der etablierten Skalierbarkeit wahrscheinlich die kostengünstigere Lösung.

Letztendlich bietet das Spark Plasma Sintering eine leistungsstarke Möglichkeit, die Grenzen der Materialwissenschaft zu erweitern und die Schaffung von Materialien der nächsten Generation mit präzise kontrollierten Hochleistungsstrukturen zu ermöglichen.

Zusammenfassungstabelle:

| Merkmal | Spark Plasma Sintering (SPS) | Herkömmliches Sintern |

|---|---|---|

| Heizmechanismus | Gepulster DC-Strom & Plasma | Externe Ofenheizung |

| Zykluszeit | Minuten | Stunden bis Tage |

| Typische Temperatur | Niedriger (oft 200–250 °C weniger) | Höher |

| Kornwachstum | Gehemmt (ideal für Nanostrukturen) | Erheblich |

| Am besten geeignet für | F&E, fortschrittliche Keramiken, Verbundwerkstoffe | Großvolumige, einfache Teile |

Bereit, die Grenzen Ihrer Materialforschung zu erweitern?

Spark Plasma Sintering von KINTEK kann Ihnen helfen, Rapid Prototyping zu realisieren und vollständig dichte Materialien mit überlegenen Eigenschaften zu erstellen. Unsere Laborgeräte und Verbrauchsmaterialien sind darauf ausgelegt, die präzisen Anforderungen moderner Labore zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie SPS Ihre Entwicklung von Materialien der nächsten Generation beschleunigen kann.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

Andere fragen auch

- Was ist die Plasmasintertechnik? Schnelle Herstellung von Materialien mit hoher Dichte

- Was ist das Material in der Dampfphase? Schnellere, dichtere Sinterung mit SPS-Technologie freischalten

- Was sind die Schritte beim Funkenerosionssintern? Schnelle, Niedertemperatur-Verdichtung erreichen

- Was ist der Unterschied zwischen Warmpressen und SPS? Wählen Sie die richtige Sintermethode für Ihr Labor

- Was sind die Vorteile von SPS? Erreichen Sie überlegene Materialdichte und Leistung