Im Kern sind Sputtern und thermisches Verdampfen zwei unterschiedliche Methoden zur Erzeugung ultradünner Schichten auf einer Oberfläche. Sputtern ist ein kinetischer Prozess, der energetisierte Plasmaionen verwendet, um Atome physisch von einem Ausgangsmaterial auf ein Substrat zu schlagen, ähnlich einem mikroskopischen Sandstrahler. Im Gegensatz dazu ist thermisches Verdampfen ein thermodynamischer Prozess, bei dem ein Material in einem Vakuum erhitzt wird, bis es zu Dampf wird, der dann auf einem kühleren Substrat kondensiert, um eine Schicht zu bilden.

Der grundlegende Unterschied liegt darin, wie Atome aus dem Ausgangsmaterial freigesetzt werden. Sputtern verwendet physikalischen Aufprall (kinetische Energie), was zu dauerhaften, haftstarken Schichten führt, während thermisches Verdampfen Wärme (thermische Energie) verwendet, was schneller ist, aber typischerweise Schichten mit geringerer Dichte und schwächerer Haftung erzeugt.

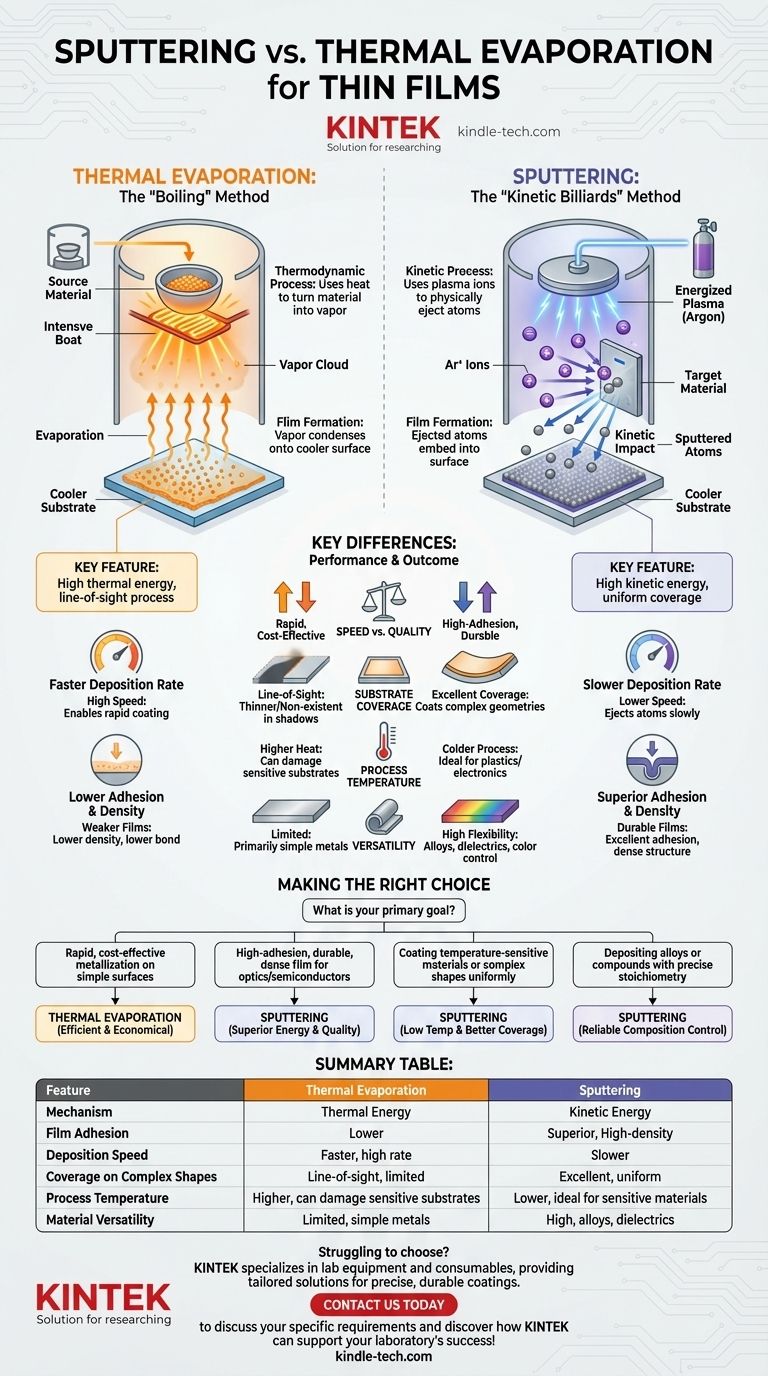

Wie jeder Prozess funktioniert: Eine konzeptionelle Aufschlüsselung

Das Verständnis des Mechanismus jeder Technik zeigt, warum ihre Ergebnisse so unterschiedlich sind. Sie stellen zwei grundlegend unterschiedliche Ansätze dar, um dasselbe Ziel zu erreichen: Atome von einer Quelle zu einem Ziel zu bewegen.

Thermisches Verdampfen: Die "Siedemethode"

Beim thermischen Verdampfen wird ein Ausgangsmaterial (oft Pellets) in eine Hochvakuumkammer gegeben. Eine Komponente, wie ein Widerstandsschiffchen oder eine Spule, leitet einen starken elektrischen Strom durch das Material.

Dieser Strom erzeugt intensive Hitze, wodurch das Material schmilzt und dann verdampft, direkt in ein Gas übergeht. Diese gasförmigen Atome bewegen sich geradlinig durch das Vakuum, bis sie das kühlere Substrat berühren, wo sie kondensieren und sich zu einer dünnen Schicht aufbauen.

Sputtern: Die "kinetische Billard"-Methode

Sputtern findet ebenfalls in einer Vakuumkammer statt, führt aber ein Inertgas, typischerweise Argon, ein. Ein elektrisches Feld energetisiert dieses Gas und erzeugt ein Plasma.

Positiv geladene Argonionen aus dem Plasma werden mit hoher Energie auf das negativ geladene Ausgangsmaterial, bekannt als "Target", beschleunigt.

Diese Ionen kollidieren mit dem Target, übertragen ihren Impuls und schlagen Atome physisch vom Target ab oder "sputtern" sie. Diese ausgestoßenen Atome bewegen sich dann und lagern sich auf dem Substrat ab, wodurch eine dichte und gleichmäßige Schicht entsteht.

Wesentliche Unterschiede in Leistung und Ergebnis

Die Wahl zwischen Sputtern und thermischem Verdampfen wird durch die spezifischen Anforderungen an die endgültige Schicht bestimmt, da jede Methode in verschiedenen Bereichen hervorragend ist.

Schichthaftung und Dichte

Gesputterte Atome haben eine deutlich höhere kinetische Energie, wenn sie auf dem Substrat ankommen, verglichen mit verdampften Atomen. Diese hohe Energie ermöglicht es ihnen, sich effektiver in die Oberfläche einzubetten, was zu einer überlegenen Haftung und einer dichteren, haltbareren Schicht führt.

Abscheidungsrate und Geschwindigkeit

Thermisches Verdampfen ist im Allgemeinen der schnellere Prozess. Durch Erhöhung der Wärme kann es einen robusten Dampfstrom erzeugen, der hohe Abscheidungsraten und kürzere Laufzeiten ermöglicht. Sputtern stößt Atome oder kleine Cluster langsamer aus, was zu geringeren Abscheidungsraten führt.

Substratabdeckung und Gleichmäßigkeit

Sputtern bietet eine bessere Beschichtungsabdeckung für Substrate mit komplexen Geometrien. Die gesputterten Atome streuen stärker innerhalb der Kammer, wodurch sie Oberflächen beschichten können, die nicht in der direkten Sichtlinie der Quelle liegen. Verdampfen ist primär ein Line-of-Sight-Prozess, was zu dünneren oder nicht vorhandenen Beschichtungen in Schattenbereichen führen kann.

Prozesstemperatur

Sputtern gilt als ein "kälterer" Prozess als thermisches Verdampfen. Dies macht es ideal für die Beschichtung temperaturempfindlicher Substrate wie Kunststoffe oder bestimmte elektronische Komponenten, die durch die für das Verdampfen erforderliche hohe Hitze beschädigt werden könnten.

Die Kompromisse verstehen

Keine Methode ist universell überlegen; sie stellen einen klassischen technischen Kompromiss zwischen Geschwindigkeit und Qualität dar.

Der Kompromiss zwischen Geschwindigkeit und Qualität

Die Kernentscheidung läuft darauf hinaus: Thermisches Verdampfen bietet Geschwindigkeit und Effizienz, während Sputtern Qualität und Haltbarkeit bietet. Für Anwendungen, bei denen die Robustheit der Schicht entscheidend ist, ist die langsamere Rate des Sputterns ein notwendiger Preis für überlegene Haftung und Dichte.

Material- und Farbvielfalt

Sputtern bietet größere Flexibilität. Es kann eine breite Palette von Materialien, einschließlich Legierungen und Dielektrika, abscheiden, während ihre ursprüngliche Zusammensetzung erhalten bleibt. Es ermöglicht auch eine Farbvielfalt durch Prozessmodulation. Thermisches Verdampfen ist oft auf die wahre Farbe des Ausgangsmaterials (z.B. Aluminium) beschränkt und weniger geeignet für komplexe Legierungen, bei denen Elemente mit unterschiedlichen Raten verdampfen können.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert ein klares Verständnis Ihres primären Ziels für die Dünnschicht.

- Wenn Ihr Hauptaugenmerk auf einer schnellen, kostengünstigen Metallisierung auf einfachen Oberflächen liegt: Thermisches Verdampfen ist die effizientere und wirtschaftlichere Wahl.

- Wenn Ihr Hauptaugenmerk auf einer hochhaftenden, haltbaren und dichten Schicht für Optik oder Halbleiter liegt: Sputtern ist die überlegene Methode aufgrund der höheren Energie der abgeschiedenen Atome.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung temperaturempfindlicher Materialien oder komplexer Formen liegt: Die niedrigere Prozesstemperatur und die bessere Stufenabdeckung des Sputterns machen es zur definitiven Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Legierungen oder Verbindungen mit präziser Stöchiometrie liegt: Sputtern ist zuverlässiger und stellt sicher, dass die resultierende Schicht das Ausgangsmaterial genau widerspiegelt.

Letztendlich ist Ihre Wahl eine strategische Entscheidung, die die Notwendigkeit der Abscheidungsgeschwindigkeit mit der Anforderung an die Qualität und Leistung der Endschicht in Einklang bringt.

Zusammenfassungstabelle:

| Merkmal | Thermisches Verdampfen | Sputtern |

|---|---|---|

| Mechanismus | Thermische Energie (Erhitzen) | Kinetische Energie (Plasmaaufprall) |

| Schichthaftung | Geringer | Überlegen, hohe Dichte |

| Abscheidungsgeschwindigkeit | Schneller, hohe Rate | Langsamer |

| Abdeckung komplexer Formen | Sichtlinie, begrenzt | Ausgezeichnet, gleichmäßig |

| Prozesstemperatur | Höher, kann empfindliche Substrate beschädigen | Niedriger, ideal für empfindliche Materialien |

| Materialvielfalt | Begrenzt, einfache Metalle | Hoch, Legierungen, Dielektrika |

Fällt es Ihnen schwer, zwischen Sputtern und thermischem Verdampfen für die Dünnschichtanforderungen Ihres Labors zu wählen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet maßgeschneiderte Lösungen für präzise, dauerhafte Beschichtungen. Ob Sie eine schnelle Metallisierung oder hochhaftende Schichten für empfindliche Substrate benötigen, unsere Experten helfen Ihnen bei der Auswahl des richtigen Abscheidungssystems, um Ihre Forschungs- und Produktionseffizienz zu steigern. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK den Erfolg Ihres Labors unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen