Der grundlegende Vorteil eines versiegelten Vakuumofens ist seine Fähigkeit, eine chemisch reine Umgebung zu schaffen, die unerwünschte Reaktionen und Kontaminationen während der Hochtemperaturverarbeitung verhindert. Diese kontrollierte Atmosphäre gewährleistet überlegene Materialeigenschaften, Prozesswiederholbarkeit und ein Qualitätsniveau, das mit herkömmlichen Öfen, die in Gegenwart von Luft betrieben werden, oft unerreichbar ist.

Ein Vakuumofen dient nicht nur dem Erhitzen; es geht darum, die gesamte materialwissenschaftliche Umgebung zu beherrschen. Durch das Entfernen atmosphärischer Gase erhalten Sie eine präzise Kontrolle über die endgültigen chemischen und physikalischen Eigenschaften einer Komponente, was diese Technologie für fortschrittliche Materialien und missionskritische Teile unverzichtbar macht.

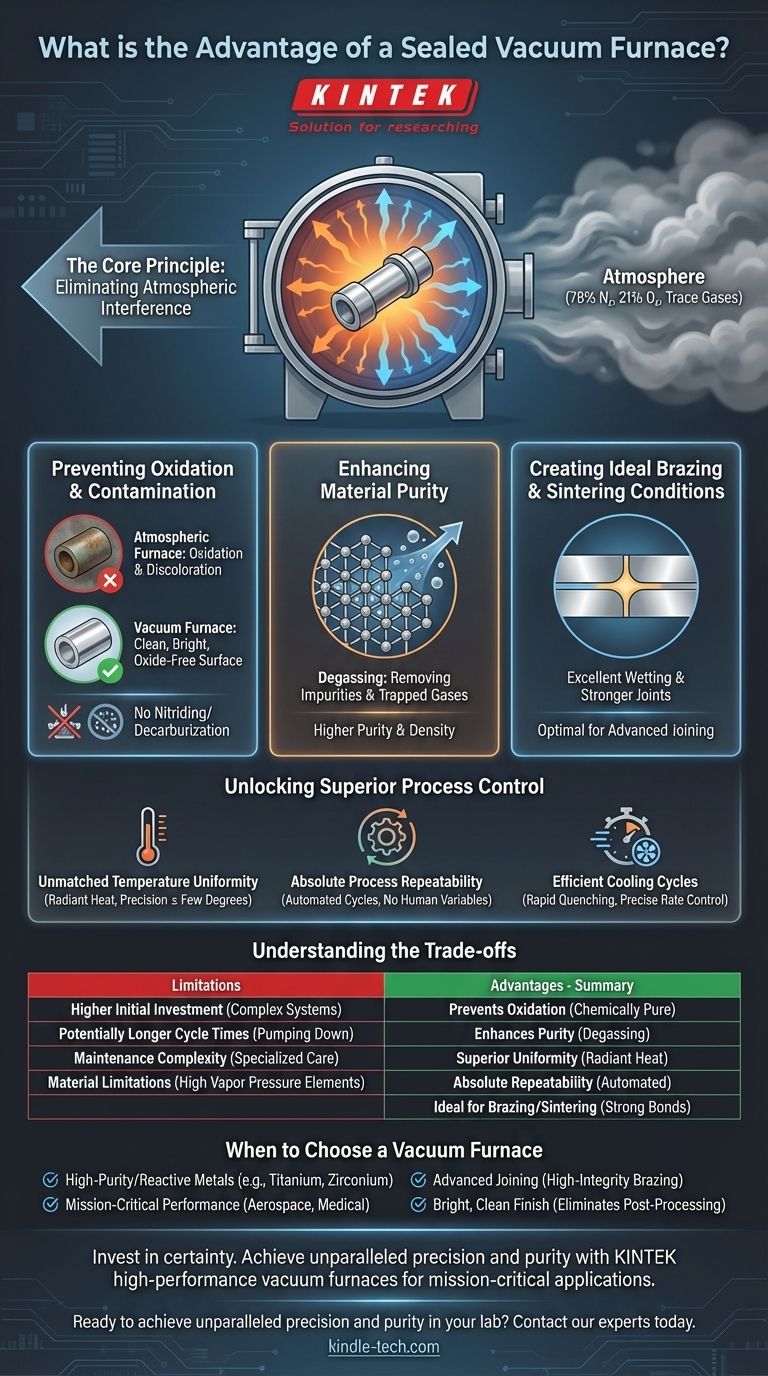

Das Kernprinzip: Eliminierung atmosphärischer Störungen

Der Hauptwert eines Vakuumofens ergibt sich aus dem, was er entfernt: die Atmosphäre. Normale Luft enthält etwa 78 % Stickstoff, 21 % Sauerstoff und Spuren anderer Gase, die bei erhöhten Temperaturen hochreaktiv sein können.

Verhinderung von Oxidation und Kontamination

Bei hohen Temperaturen reagiert Sauerstoff leicht mit den meisten Metallen und bildet eine spröde, verfärbte Oxidschicht. Ein Vakuumofen entfernt praktisch den gesamten Sauerstoff, wodurch Oxidation vollständig verhindert wird und saubere, helle Teile entstehen, die oft keine sekundäre Reinigung erfordern.

Ähnlich können andere atmosphärische Gase wie Stickstoff und Wasserdampf unerwünschte Reaktionen wie Nitrieren oder Entkohlen verursachen, die die Oberflächeneigenschaften des Materials negativ verändern.

Verbesserung der Materialreinheit

Das Vakuum verhindert nicht nur das Eindringen von Kontaminationen; es hilft aktiv, Verunreinigungen aus dem Material selbst zu entfernen.

Flüchtige Substanzen und eingeschlossene Gase innerhalb des Materials können durch das Vakuumsystem "herausgezogen" werden. Dieser Ausgasungsprozess, bekannt als Entgasung, führt zu einem Endprodukt mit höherer Reinheit und Dichte.

Schaffung idealer Löt- und Sinterbedingungen

Prozesse wie Löten (Verbinden von Metallen mit einer Fülllegierung) und Sintern (Verschmelzen von Pulvern zu einer festen Masse) erfordern außergewöhnlich saubere Oberflächen.

Die Vakuumumgebung entfernt Oberflächenoxide kurz bevor die Materialien ihre Schmelz- oder Bindungstemperaturen erreichen, was eine ausgezeichnete Benetzung fördert und stärkere, zuverlässigere Verbindungen und dichtere Endteile erzeugt.

Erschließung überlegener Prozesskontrolle

Durch den Betrieb in einer versiegelten Umgebung bieten Vakuumöfen ein Maß an Kontrolle, das atmosphärische Öfen nicht erreichen können. Diese Kontrolle führt direkt zu Qualität und Konsistenz.

Unübertroffene Temperaturgleichmäßigkeit

In einem konventionellen Ofen wird Wärme durch Konvektion (Luftströmungen) übertragen, was zu heißen und kalten Stellen führen kann. Im Vakuum wird Wärme hauptsächlich durch Strahlung übertragen, die weitaus gleichmäßiger ist.

Dies stellt sicher, dass das gesamte Werkstück, unabhängig von seiner Geometrie, die Zieltemperatur mit extremer Präzision, typischerweise innerhalb weniger Grad, erreicht und hält.

Absolute Prozesswiederholbarkeit

Moderne Vakuumöfen sind hochautomatisiert. Der gesamte Wärmebehandlungszyklus – vom Abpumpen des Vakuums über präzise Heizrampen, Haltezeiten bis hin zur kontrollierten Abkühlung – wird von einem Computer gesteuert.

Dies eliminiert menschliche Variablen und garantiert, dass jedes Teil in einer Charge und jede nachfolgende Charge genau denselben metallurgischen Prozess durchläuft, wodurch konsistente, wiederholbare Ergebnisse gewährleistet werden.

Effiziente Kühlzyklen

Viele Vakuumöfen sind mit Systemen zur schnellen Abkühlung oder Abschreckung unter Verwendung von Hochdruck-Inertgas wie Argon oder Stickstoff ausgestattet.

Dies ermöglicht eine präzise Kontrolle der Abkühlgeschwindigkeit, die entscheidend ist, um spezifische Härten und Mikrostrukturen in Stählen und anderen Legierungen zu erzielen. Es verkürzt auch die gesamte Prozesszykluszeit erheblich.

Die Kompromisse verstehen

Obwohl leistungsstark, sind Vakuumöfen nicht die universelle Lösung für alle Wärmebehandlungsanforderungen. Objektivität erfordert die Anerkennung ihrer Einschränkungen.

Höhere Anfangsinvestition

Vakuumöfen sind komplexe Systeme, die Vakuumpumpen, versiegelte Kammern und ausgeklügelte Steuerungssysteme umfassen. Dies macht ihre Anfangsinvestitionskosten deutlich höher als die von konventionellen atmosphärischen Öfen.

Potenziell längere Zykluszeiten

Während das Abschrecken schnell sein kann, dauert der anfängliche Schritt des "Abpumpens" der Kammer auf das erforderliche Vakuumniveau Zeit. Für einige einfache, preiswerte Prozesse kann die gesamte Zykluszeit länger sein als in einem atmosphärischen Ofen.

Wartungskomplexität

Das Vakuumsystem, einschließlich Pumpen, Ventilen und Kammerdichtungen, erfordert eine spezialisierte und sorgfältige Wartung, um eine optimale Leistung zu gewährleisten und Lecks zu verhindern, die den gesamten Prozess beeinträchtigen können.

Materialbeschränkungen

Materialien mit einem hohen Dampfdruck können problematisch sein. In einem Hochvakuum können Elemente wie Zink, Cadmium, Magnesium oder Blei aus der Legierung "verdampfen" oder sublimieren, wodurch sich ihre Zusammensetzung ändert.

Wann ein Vakuumofen zu wählen ist

Ihre Entscheidung sollte vom gewünschten Ergebnis für Ihre Komponente abhängen. Ein Vakuumofen ist die richtige Wahl, wenn Präzision und Reinheit nicht verhandelbar sind.

- Wenn Ihr Hauptaugenmerk auf hochreinen oder reaktiven Metallen liegt: Wählen Sie einen Vakuumofen für Materialien wie Titan, Zirkonium und bestimmte Superlegierungen, die atmosphärische Kontamination nicht vertragen.

- Wenn Ihr Hauptaugenmerk auf missionskritischer Leistung liegt: Verwenden Sie einen Vakuumofen für Luft- und Raumfahrt-, Medizin- oder Verteidigungskomponenten, bei denen metallurgische Perfektion und wiederholbare mechanische Eigenschaften von größter Bedeutung sind.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen Verbindungen liegt: Ein Vakuumofen ist unerlässlich für hochintegres Löten und Diffusionsbonden, wo die Oberflächensauberkeit die Festigkeit der endgültigen Verbindung bestimmt.

- Wenn Ihr Hauptaugenmerk auf einem hellen, sauberen Finish liegt: Wählen Sie einen Vakuumofen, um Nachbearbeitungsschritte wie Säurereinigung oder Sandstrahlen zu eliminieren, was Zeit und Ressourcen spart.

Letztendlich ist ein Vakuumofen eine Investition in Sicherheit, die eine unübertroffene Kontrolle über das Endergebnis Ihres Materials liefert.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Verhindert Oxidation & Kontamination | Schafft eine chemisch reine Umgebung, eliminiert Oberflächenreaktionen. |

| Verbessert die Materialreinheit | Entfernt Verunreinigungen und Gase aus dem Material selbst (Entgasung). |

| Überlegene Temperaturgleichmäßigkeit | Strahlungswärme sorgt für eine gleichmäßige Wärmeverteilung für konsistente Ergebnisse. |

| Absolute Prozesswiederholbarkeit | Automatisierte Zyklen garantieren identische Behandlung für jede Charge. |

| Ideal zum Löten & Sintern | Fördert perfekte Benetzung und starke Verbindungen auf außergewöhnlich sauberen Oberflächen. |

Bereit, unübertroffene Präzision und Reinheit in Ihrem Labor zu erreichen?

KINTEK ist spezialisiert auf Hochleistungs-Vakuumöfen, die für missionskritische Anwendungen in der Luft- und Raumfahrt, Medizin und fortgeschrittenen Materialforschung und -entwicklung konzipiert sind. Unsere Ausrüstung liefert die kontrollierte Umgebung, die Sie benötigen, um Kontaminationen zu verhindern, wiederholbare Ergebnisse zu gewährleisten und überlegene Materialeigenschaften freizusetzen.

Investieren Sie in Sicherheit für Ihre kritischsten Prozesse. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Vakuumofen Ihre spezifischen Laboranforderungen erfüllen kann.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Hochdruck-Rohröfen für Laboratorien

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Sicherheitsvorkehrungen sind beim Wärmebehandlungsprozess zu beachten? Ein Leitfaden zum Management thermischer, atmosphärischer und gerätebezogener Risiken

- Warum ist die Hochvakuumwärmebehandlung für Cr-Ni-Stahl entscheidend? Optimierung von Festigkeit und Oberflächenintegrität

- Kann ein Lichtbogen im Vakuum entstehen? Ja, und hier erfahren Sie, wie Sie dies in Ihrem Hochspannungsdesign verhindern können.

- Ist die Aussage, dass sich Wärme nicht im Vakuum ausbreiten kann, wahr oder falsch? Entdecken Sie, wie Wärme die Leere des Weltraums überbrückt

- Warum ist die Umgebungssteuerung in einem Vakuumofen für das Diffusionsschweißen wichtig? Master-Titanlegierungslaminate