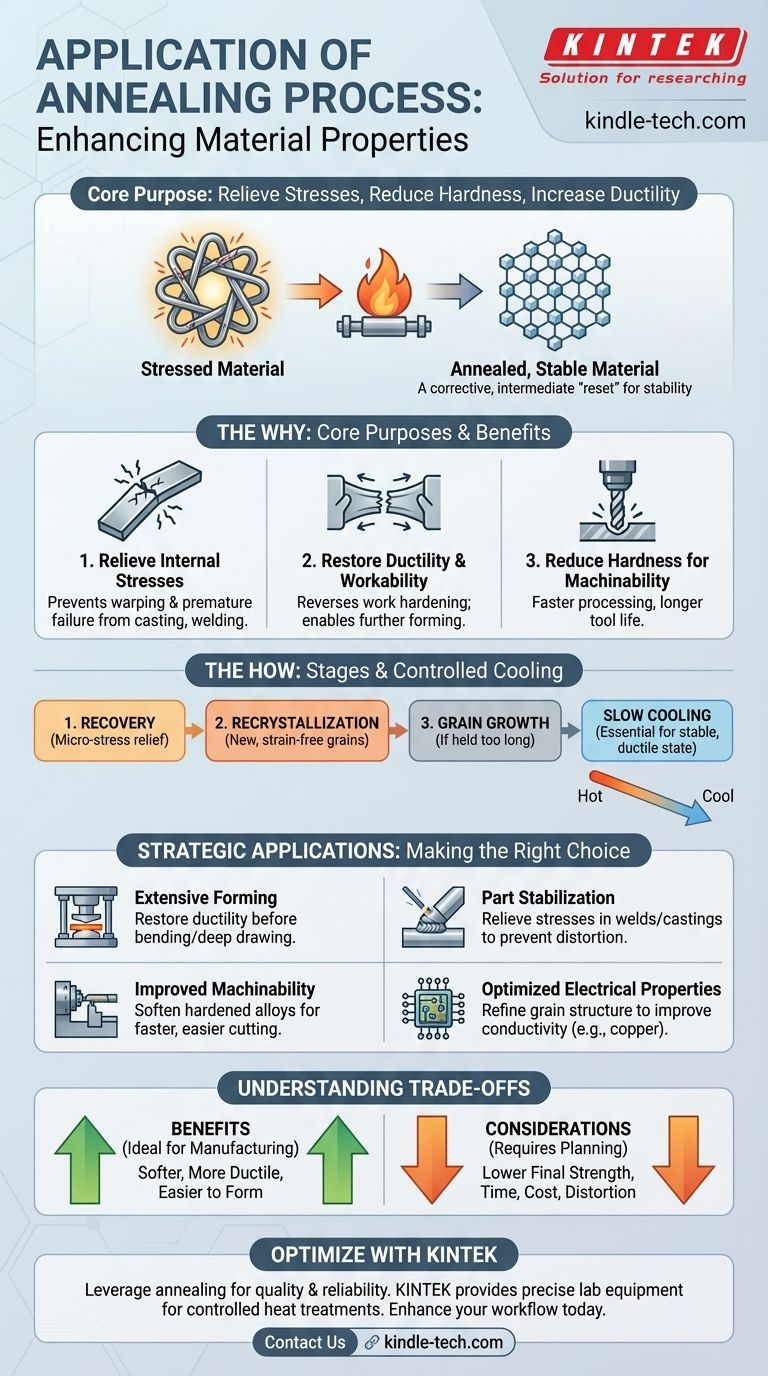

Im Wesentlichen wird der Glühprozess angewendet, um innere Spannungen abzubauen, die Härte zu reduzieren und die Duktilität eines Materials zu erhöhen. Diese Wärmebehandlung macht ein Metall besser verarbeitbar und weniger anfällig für Versagen, indem sie die negativen Auswirkungen von Fertigungsprozessen wie Gießen, Schweißen und Kaltumformung umkehrt.

Glühen sollte nicht als letzter Schritt, sondern als entscheidender Zwischenprozess betrachtet werden. Es ist ein strategisches Werkzeug, um die Materialeigenschaften „zurückzusetzen“ und es für nachfolgende Fertigungsvorgänge stabiler und verarbeitbarer zu machen oder seine langfristige strukturelle Integrität zu gewährleisten.

Der Kernzweck: Umkehrung von Materialspannung und Härte

Glühen ist eine korrigierende Wärmebehandlung. Ihre Anwendungen lassen sich am besten verstehen, indem man die Probleme betrachtet, die sie löst und die typischerweise in früheren Fertigungsphasen entstehen.

Abbau innerer Spannungen

Prozesse wie Gießen, Schmieden und Schweißen führen zu immensen inneren Spannungen in einem Material, wenn es ungleichmäßig abkühlt. Diese verborgenen Spannungen können dazu führen, dass sich ein Teil im Laufe der Zeit verzieht oder unter Last vorzeitig Risse bekommt und versagt.

Beim Glühen wird das Material auf eine Temperatur erhitzt, bei der sich seine Atome in einem geordneteren, energieärmeren Zustand neu anordnen können. Dies baut die inneren Spannungen ab und schafft eine gleichmäßigere und stabilere innere Struktur.

Wiederherstellung von Duktilität und Verarbeitbarkeit

Wenn Sie ein Metall bei Raumtemperatur biegen, ziehen oder formen (ein Prozess, der als Kaltumformung bezeichnet wird), wird es stärker, aber auch härter und spröder. Dieses Phänomen ist als Kaltverfestigung bekannt.

Wenn Sie ein gehärtetes Material weiter bearbeiten, wird es schließlich reißen. Glühen kehrt die Auswirkungen der Kaltverfestigung um und stellt die Duktilität des Materials wieder her (seine Fähigkeit, sich ohne Bruch zu verformen), was eine weitere Formgebung und Gestaltung ermöglicht.

Reduzierung der Härte für bessere Bearbeitbarkeit

Extrem harte Materialien sind schwierig und langsam zu schneiden, bohren oder bearbeiten. Dies erhöht nicht nur die Produktionszeit, sondern führt auch zu einem schnellen Verschleiß der Schneidwerkzeuge.

Durch die Reduzierung der Materialhärte verbessert das Glühen die Bearbeitbarkeit erheblich. Ein weicheres Material lässt sich leichter verarbeiten, was zu schnelleren Produktionszyklen und einer längeren Werkzeuglebensdauer führt.

Wie Glühen diese Ergebnisse erzielt

Die Transformation ist keine Magie; es ist eine kontrollierte Manipulation der kristallinen Struktur des Materials. Der Prozess ist durch seine drei Phasen und, am wichtigsten, seine Abkühlgeschwindigkeit definiert.

Die drei Phasen der Transformation

Wenn das Material erhitzt wird, durchläuft es drei verschiedene Phasen:

- Erholung: Innere Spannungen beginnen sich auf mikroskopischer Ebene abzubauen.

- Rekristallisation: Neue, spannungsfreie Körner beginnen sich zu bilden und ersetzen die durch Kaltverfestigung entstandenen verformten Körner. Hier wird die Härte erheblich reduziert und die Duktilität wiederhergestellt.

- Kornwachstum: Wenn die Temperatur zu lange gehalten wird, beginnen die neuen Körner zu verschmelzen und größer zu werden, was manchmal die Materialeigenschaften negativ beeinflussen kann.

Die entscheidende Rolle der kontrollierten Abkühlung

Nachdem das Metall auf Glühtemperatur gehalten wurde, wird es mit einer sehr langsamen und kontrollierten Rate abgekühlt. Diese langsame Abkühlung ist unerlässlich.

Sie ermöglicht es der neu gebildeten kristallinen Struktur, sich in ihrem stabilsten, spannungsärmsten und duktilsten Zustand einzupendeln. Eine zu schnelle Abkühlung würde Spannungen einschließen und eine härtere, sprödere Struktur erzeugen, was den Zweck des Glühens zunichtemachen würde.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist das Glühen ein Prozess mit spezifischen Ergebnissen und inhärenten Kompromissen, die es zu verstehen gilt.

Weichheit vs. Endfestigkeit

Das primäre Ergebnis des Glühens ist ein weicheres, duktileres und weniger festes Material. Während dies für die Fertigung und Formgebung ideal ist, ist es oft das Gegenteil dessen, was für die Lebensdauer des Endprodukts erforderlich ist.

Aus diesem Grund ist das Glühen häufig ein Zwischenschritt. Nachdem alle Bearbeitungs- und Formgebungsvorgänge abgeschlossen sind, kann ein Teil einer anderen Wärmebehandlung, wie dem Härten und Anlassen, unterzogen werden, um die endgültige gewünschte Festigkeit und Zähigkeit zu erreichen.

Zeit, Kosten und Verzug

Der Glühprozess erfordert spezielle Öfen, präzise Temperaturkontrolle und lange Zykluszeiten, insbesondere während der langsamen Abkühlphase. Dies erhöht sowohl Zeit als auch Kosten im gesamten Fertigungsablauf.

Darüber hinaus kann das Erhitzen eines Bauteils auf hohe Temperaturen Verzug verursachen, insbesondere bei großen oder komplexen Teilen. Dies muss antizipiert und eingeplant werden.

Die richtige Wahl für Ihr Ziel treffen

Wenden Sie das Glühen strategisch an, basierend auf dem spezifischen Problem, das Sie in Ihrem Herstellungsprozess lösen müssen.

- Wenn Ihr Hauptaugenmerk auf umfangreicher Umformung liegt: Glühen Sie das Material vor oder zwischen den Umformvorgängen, um die Duktilität wiederherzustellen und Risse beim Tiefziehen, Biegen oder Stanzen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Stabilisierung eines Teils nach der Fertigung liegt: Verwenden Sie Glühen, um innere Spannungen in geschweißten Baugruppen oder Gussteilen abzubauen, um zukünftige Verformungen zu verhindern und die strukturelle Integrität zu verbessern.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Bearbeitbarkeit liegt: Glühen Sie eine gehärtete oder zähe Legierung, um sie zu erweichen, wodurch die Bearbeitungszeit verkürzt und die Lebensdauer Ihrer Schneidwerkzeuge verlängert wird.

- Wenn Ihr Hauptaugenmerk auf der Optimierung elektrischer Eigenschaften liegt: Bei einigen Materialien, wie z. B. Kupfer, kann das Glühen die elektrische Leitfähigkeit durch Verfeinerung der Kornstruktur verbessern.

Letztendlich ist das Glühen ein grundlegendes Werkzeug zur Steuerung der mechanischen Eigenschaften eines Materials, um Ihren Fertigungsanforderungen gerecht zu werden.

Zusammenfassungstabelle:

| Anwendungsziel | Hauptvorteil des Glühens |

|---|---|

| Umfassende Umformung | Stellt die Duktilität wieder her, verhindert Risse beim Biegen oder Stanzen. |

| Teilstabilisierung | Baut innere Spannungen in Schweißnähten oder Gussteilen ab, um Verformungen zu verhindern. |

| Verbesserte Bearbeitbarkeit | Erweicht gehärtete Legierungen für schnellere Bearbeitung und längere Werkzeuglebensdauer. |

| Optimierte elektrische Eigenschaften | Verfeinert die Kornstruktur zur Verbesserung der Leitfähigkeit in Materialien wie Kupfer. |

Optimieren Sie Ihre Materialeigenschaften mit KINTEK

Umfasst Ihr Herstellungsprozess Schweißen, Gießen oder Kaltumformung? Der Glühprozess ist ein entscheidender Schritt, um innere Spannungen abzubauen, die Duktilität wiederherzustellen und die Bearbeitbarkeit Ihrer Materialien zu verbessern, wodurch eine höhere Qualität und zuverlässigere Endprodukte gewährleistet werden.

KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für kontrollierte Wärmebehandlungen erforderlich sind. Unser Fachwissen hilft Laboren und Herstellern, eine optimale Materialleistung zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Arbeitsablauf und Ihre Materialintegrität verbessern können. Lassen Sie uns gemeinsam etwas Stärkeres bauen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vertikaler Labortiegelofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Warum wärmebehandeln Sie im Vakuum? Erzielen Sie perfekte Oberflächengüte und Materialintegrität

- Was sind die fünf grundlegenden Wärmebehandlungsprozesse von Metallen? Glühen, Härten & mehr meistern

- Was ist ein Vakuum-Wärmebehandlungsofen? Der ultimative Leitfaden zur gesteuerten Atmosphäreverarbeitung

- Welche vier Arten von Wärmebehandlungsprozessen gibt es? Glühen, Normalisieren, Härten und Anlassen

- Was sind die Bestandteile eines Vakuumofens? Ein Leitfaden zu den 5 Kernsystemen