In der Luft- und Raumfahrtindustrie ist die Wärmebehandlung ein unverzichtbarer Fertigungsprozess, der verwendet wird, um die physikalischen und mechanischen Eigenschaften eines Metalls gezielt zu verändern. Sie umfasst präzise gesteuertes Erhitzen und Abkühlen, um die innere Mikrostruktur eines Materials zu ändern. Dies geschieht, um spezifische, missionskritische Eigenschaften wie überragende Festigkeit, Ermüdungsbeständigkeit und Haltbarkeit zu erzielen, die für die Sicherheit und Leistung jedes Flugzeugs von grundlegender Bedeutung sind.

Der Hauptzweck der Wärmebehandlung in der Luft- und Raumfahrt besteht nicht nur darin, Teile härter zu machen. Es ist ein hochentwickeltes metallurgisches Werkzeug, das verwendet wird, um das maximale Potenzial einer Legierung freizusetzen und ihre Eigenschaften so anzupassen, dass sie den immensen Belastungen, extremen Temperaturen und zyklischen Beanspruchungen während des Fluges standhält.

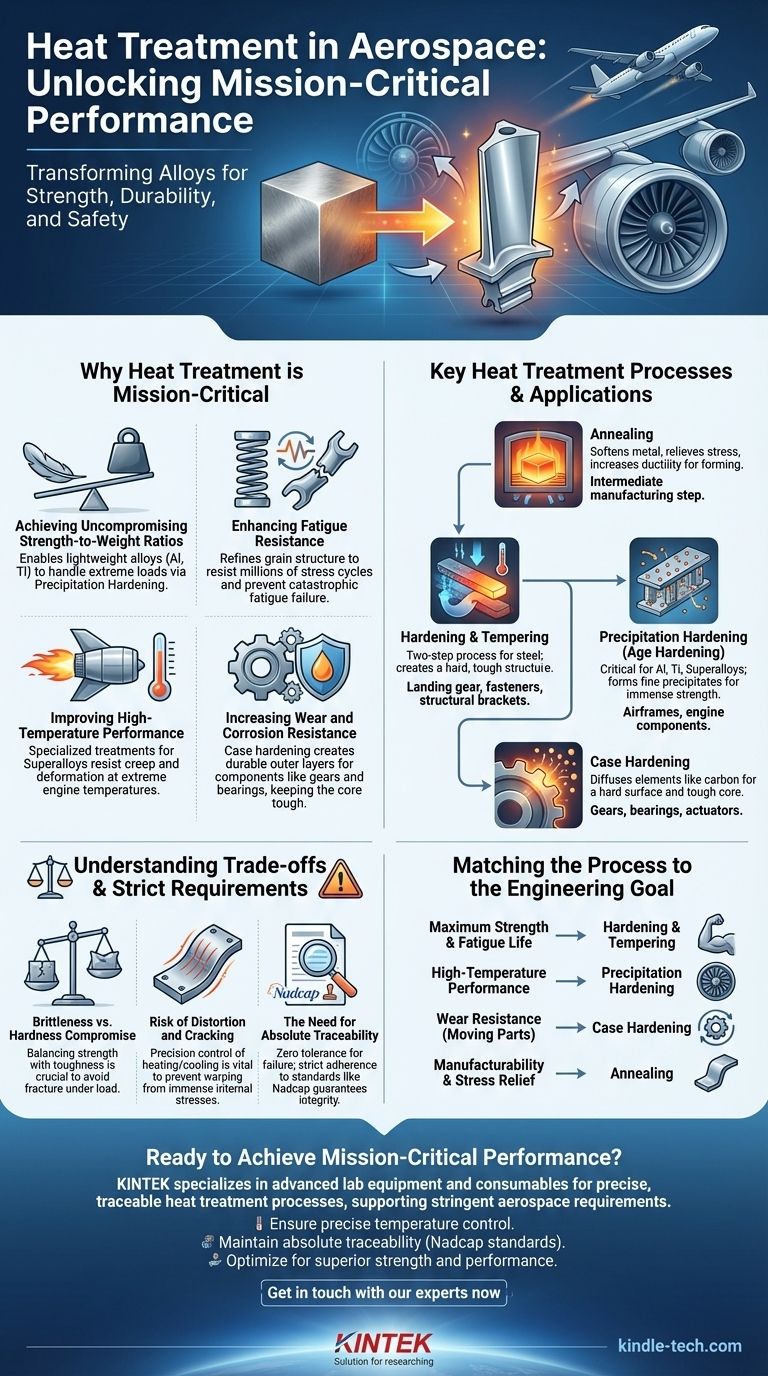

Warum Wärmebehandlung missionskritisch ist

Die Wärmebehandlung verwandelt eine Standardmetalllegierung in ein hochleistungsfähiges Material für die Luft- und Raumfahrt. Ohne sie wären Komponenten schwerer, schwächer und anfällig für vorzeitiges Versagen.

Erzielung kompromissloser Festigkeits-Gewichts-Verhältnisse

Die Luft- und Raumfahrttechnik ist ein ständiger Kampf gegen das Gewicht. Die Wärmebehandlung ermöglicht die Verwendung von Leichtbaulegierungen wie Aluminium und Titan.

Diese Prozesse, insbesondere die Ausscheidungshärtung, erhöhen die Festigkeit dieser Legierungen dramatisch, wodurch sie extremen Belastungen standhalten können, ohne unnötige Masse hinzuzufügen.

Verbesserung der Ermüdungsbeständigkeit

Komponenten wie Flügel, Fahrwerke und Rümpfe sind während ihrer Lebensdauer Millionen von Spannungszyklen ausgesetzt. Diese zyklische Belastung kann zu Materialermüdung und katastrophalem Versagen führen.

Die Wärmebehandlung verfeinert die Kornstruktur des Metalls und kann vorteilhafte Druckspannungen einführen, die die Fähigkeit einer Komponente, der Entstehung und dem Wachstum von Ermüdungsrissen zu widerstehen, erheblich verbessern.

Verbesserung der Hochtemperaturleistung

Flugzeugtriebwerke arbeiten bei Temperaturen, die die meisten Standardmetalle schwächen oder schmelzen würden. Teile wie Turbinenschaufeln und Triebwerksscheiben müssen ihre Festigkeit unter diesen Bedingungen beibehalten.

Spezialisierte Wärmebehandlungen für Superlegierungen (Nickel- oder Kobaltbasis) erzeugen eine stabile Mikrostruktur, die dem „Kriechen“ widersteht – der Tendenz eines Materials, sich bei hohen Temperaturen langsam zu verformen.

Erhöhung der Verschleiß- und Korrosionsbeständigkeit

Viele Luft- und Raumfahrtkomponenten, wie Zahnräder, Lager und Aktuatoren, erfordern extrem harte Oberflächen, um Verschleiß zu widerstehen, während der Kern zäh bleiben muss, um Stöße zu absorbieren.

Einsatzhärtungsprozesse erreichen dies, indem sie Elemente wie Kohlenstoff oder Stickstoff in die Oberfläche des Teils diffundieren, wodurch eine dauerhafte äußere Schicht entsteht, ohne das gesamte Bauteil spröde zu machen.

Wichtige Wärmebehandlungsprozesse und ihre Anwendungen

Unterschiedliche technische Ziele erfordern unterschiedliche Wärmebehandlungsmethoden. Die Wahl des Prozesses wird durch die Legierung und die spezifische Funktion der Komponente bestimmt.

Glühen

Glühen ist ein Prozess, bei dem ein Metall erhitzt und langsam abgekühlt wird. Dies macht das Metall weicher, baut innere Spannungen aus der Fertigung ab und erhöht seine Duktilität.

Es wird oft als Zwischenschritt verwendet, um eine Komponente leichter bearbeitbar oder formbar zu machen, bevor sie ihre endgültige Härtungsbehandlung durchläuft.

Härten und Anlassen

Dies ist ein zweistufiger Prozess, hauptsächlich für Stahllegierungen. Zuerst beinhaltet das Härten das Erhitzen des Stahls und anschließendes schnelles Abkühlen (Abschrecken), um eine sehr harte, aber spröde Struktur zu erzeugen.

Zweitens beinhaltet das Anlassen das erneute Erhitzen des Teils auf eine niedrigere Temperatur, um diese Sprödigkeit zu reduzieren, die Zähigkeit zu erhöhen und das gewünschte Gleichgewicht der mechanischen Eigenschaften für Teile wie Befestigungselemente und Strukturhalterungen zu erreichen.

Ausscheidungshärtung (Alterungshärtung)

Dies ist der wichtigste Prozess für hochfeste Aluminium-, Titan- und Nickel-basierte Superlegierungen.

Der Prozess umfasst das Erhitzen des Materials, um Legierungselemente zu lösen, das Abschrecken und anschließendes Halten bei einer niedrigeren Temperatur (Alterung). Dies führt dazu, dass sich extrem feine Partikel oder Ausscheidungen innerhalb der Metallstruktur bilden, die als Hindernisse für die Verformung wirken und ihre Festigkeit und Härte dramatisch erhöhen. Dies wird ausgiebig an Flugzeugzellen und Triebwerkskomponenten eingesetzt.

Verständnis der Kompromisse und strengen Anforderungen

Die Wärmebehandlung ist eine Wissenschaft der Präzision, und jede Abweichung kann schwerwiegende Folgen haben. Der Prozess unterliegt strengen Industriestandards und inhärenten metallurgischen Kompromissen.

Der Kompromiss zwischen Sprödigkeit und Härte

Ein grundlegendes Prinzip der Metallurgie ist, dass mit zunehmender Härte eines Materials typischerweise dessen Zähigkeit abnimmt und dessen Sprödigkeit zunimmt.

Das Ziel eines Prozesses wie des Anlassens ist es, das optimale Gleichgewicht für eine spezifische Anwendung zu finden, um sicherzustellen, dass ein Teil stark genug ist, um Verformungen zu widerstehen, aber zäh genug, um unter plötzlichen Belastungen nicht zu brechen.

Das Risiko von Verzug und Rissbildung

Die schnellen Temperaturänderungen bei der Wärmebehandlung, insbesondere beim Abschrecken, erzeugen immense innere Spannungen.

Diese Spannungen können dazu führen, dass dünne oder komplexe Teile sich verziehen, verformen oder sogar reißen, wenn der Prozess nicht mit äußerster Präzision gesteuert wird. Das Design des Teils und die Kontrolle der Heiz- und Abkühlraten sind entscheidend, um dies zu verhindern.

Die Notwendigkeit absoluter Rückverfolgbarkeit

Die Luft- und Raumfahrtindustrie toleriert Materialversagen nicht. Jedes wärmebehandelte Teil muss eine vollständig rückverfolgbare Aufzeichnung seiner Verarbeitung haben.

Standards wie Nadcap (National Aerospace and Defense Contractors Accreditation Program) stellen sicher, dass die Einrichtungen die strengsten Prozesskontrollen einhalten, von der Ofenkalibrierung bis zur Temperaturprotokollierung, um die Integrität jeder Komponente zu gewährleisten.

Anpassung des Prozesses an das technische Ziel

Die Wahl der Wärmebehandlung wird ausschließlich durch die Rolle der Komponente und die Umgebung, in der sie betrieben wird, bestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Ermüdungslebensdauer liegt (z. B. Fahrwerk): Härtungs- und Anlassprozesse sind darauf ausgelegt, einen zähen, hochfesten Kern zu erzielen, der immense Stoß- und zyklische Belastungen absorbieren kann.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturleistung liegt (z. B. Turbinenschaufeln): Die Ausscheidungshärtung von Superlegierungen ist der wesentliche Prozess, um eine stabile Mikrostruktur zu erzeugen, die dem Materialkriechen widersteht.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit für bewegliche Teile liegt (z. B. Zahnräder): Einsatzhärtungstechniken wie Aufkohlen oder Nitrieren sind die optimale Wahl, um eine harte Oberfläche über einem duktilen Kern zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf Herstellbarkeit und Spannungsabbau liegt: Glühen ist der entscheidende vorbereitende oder abschließende Schritt, um Materialien bearbeitbar zu machen und Dimensionsstabilität zu gewährleisten.

Letztendlich ist die Beherrschung der Wärmebehandlung grundlegend, um Rohmetall in eine Komponente zu verwandeln, die den außergewöhnlichen Anforderungen des Fluges standhalten kann.

Zusammenfassungstabelle:

| Prozess | Hauptziel | Gängige Anwendungen in der Luft- und Raumfahrt |

|---|---|---|

| Ausscheidungshärtung | Maximierung des Festigkeits-Gewichts-Verhältnisses | Flugzeugzellen, Triebwerkskomponenten (Titan-, Aluminiumlegierungen) |

| Härten & Anlassen | Ausgleich von Festigkeit und Zähigkeit | Fahrwerke, Befestigungselemente, Strukturhalterungen (Stahllegierungen) |

| Einsatzhärtung | Verbesserung der Oberflächenverschleißfestigkeit | Zahnräder, Lager, Aktuatoren |

| Glühen | Spannungsabbau, Verbesserung der Duktilität | Zwischenschritt in der Fertigung zur Formbarkeit |

Bereit, missionskritische Leistung für Ihre Luft- und Raumfahrtkomponenten zu erzielen?

Bei KINTEK sind wir darauf spezialisiert, die fortschrittliche Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die für präzise, rückverfolgbare Wärmebehandlungsprozesse erforderlich sind. Ob Sie hochfeste Flugzeugzellen, langlebige Fahrwerke oder hitzebeständige Turbinenschaufeln entwickeln, unsere Lösungen unterstützen die strengen Anforderungen der Luft- und Raumfahrtfertigung.

Wir helfen Ihnen dabei:

- Präzise Temperaturkontrolle für Prozesse wie die Ausscheidungshärtung sicherzustellen.

- Absolute Rückverfolgbarkeit zu gewährleisten, um Nadcap und andere Industriestandards zu erfüllen.

- Ihre Wärmebehandlung für überragende Festigkeit, Ermüdungsbeständigkeit und Hochtemperaturleistung zu optimieren.

Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK die entscheidende Rolle Ihres Labors bei der Luft- und Raumfahrtinnovation unterstützen kann.

Nehmen Sie jetzt Kontakt mit unseren Experten auf

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Warum vakuumieren Sie zur Wärmebehandlung? Erzielen Sie makellose, hochleistungsfähige Metallkomponenten

- Was ist die maximale Temperatur in einem Vakuumofen? Es hängt von Ihren Materialien und Prozessanforderungen ab

- Wie ist der Aufbau eines Vakuumofens? Ein Leitfaden zu seinen Kernkomponenten und Funktionen

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Welche Materialien werden in einem Vakuumofen verwendet? Ein Leitfaden zu Heizzonenmaterialien und verarbeiteten Metallen