Im Kern sind Physical Vapor Deposition (PVD) und Chemical Vapor Deposition (CVD) fortschrittliche Herstellungsverfahren, die verwendet werden, um extrem dünne, funktionale Beschichtungen auf ein Substrat aufzubringen. Diese Techniken sind in Branchen von Halbleitern und der Automobilindustrie bis hin zu Architektur und Schmuck von entscheidender Bedeutung, wo sie eingesetzt werden, um die Haltbarkeit eines Materials zu verbessern, neue elektronische Eigenschaften einzuführen oder dessen ästhetisches Erscheinungsbild zu verbessern.

Die Wahl zwischen PVD und CVD hängt nicht davon ab, welches Verfahren „besser“ ist, sondern welches Verfahren für das gewünschte Ergebnis geeignet ist. PVD ist ein physikalisches Verfahren, ideal zum Hinzufügen harter oder dekorativer Beschichtungen bei niedrigeren Temperaturen, während CVD ein chemisches Verfahren ist, das für die Erzeugung der hochreinen, gleichmäßigen Schichten, die in Anwendungen wie der Mikroelektronik erforderlich sind, unerlässlich ist.

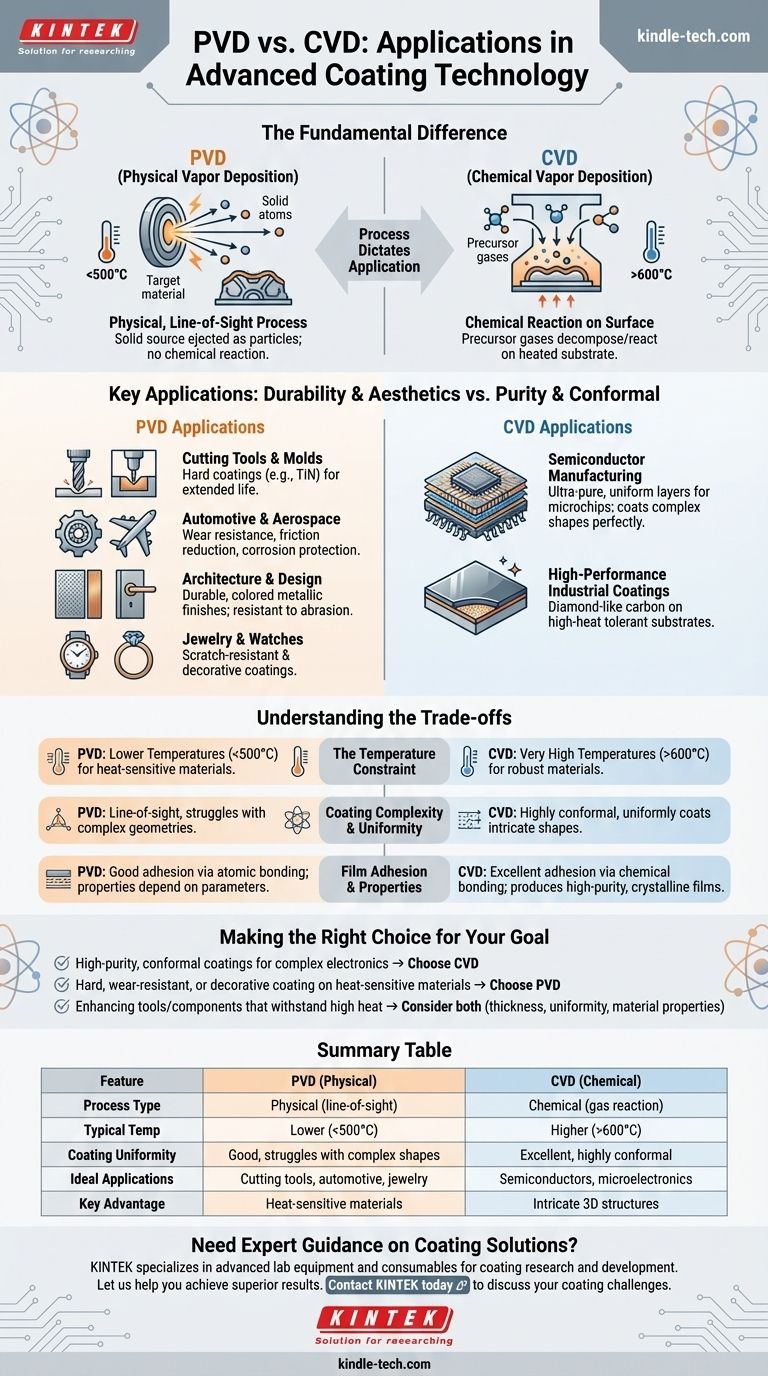

Der grundlegende Unterschied: Das Verfahren bestimmt die Anwendung

Um zu verstehen, wo jede Technologie angewendet wird, müssen Sie zuerst verstehen, wie sie funktioniert. Der Kernunterschied liegt darin, wie das Beschichtungsmaterial auf die Oberfläche des Teils übertragen wird.

PVD: Ein physikalisches, Sichtlinien-Verfahren

PVD ist ein physikalisches Verfahren, ähnlich wie Sprühlackieren auf mikroskopischer Ebene. In einem Hochvakuum wird ein festes Ausgangsmaterial (z. B. Titan) mit Energie bombardiert, wodurch Atome oder Moleküle ausgestoßen werden.

Diese ausgestoßenen Partikel bewegen sich in einer geraden Linie und kondensieren auf dem Substrat, wodurch ein dünner, dichter Film entsteht. Es findet keine grundlegende chemische Reaktion auf der Substratoberfläche statt.

CVD: Eine chemische Reaktion auf der Oberfläche

CVD ist ein chemisches Verfahren. Dabei werden ein oder mehrere flüchtige Vorläufergase in eine Reaktionskammer mit dem erhitzten Substrat eingeführt.

Diese Gase zersetzen sich und reagieren auf der heißen Oberfläche, wodurch ein neues festes Material als Beschichtung entsteht. Dies ist analog zur Tauentstehung auf einer kalten Oberfläche, aber die Ablagerung ist das Ergebnis einer bewussten chemischen Umwandlung.

Wichtige Anwendungsbereiche und Beispiele

Die Unterschiede im Verfahren führen direkt zu unterschiedlichen Anwendungsbereichen, in denen eine Methode einen klaren Vorteil gegenüber der anderen hat.

PVD-Anwendungen: Haltbarkeit und Ästhetik

Da es sich um ein Niedertemperaturverfahren handelt, ist PVD außergewöhnlich vielseitig. Es ist die erste Wahl für das Aufbringen harter, verschleißfester oder dekorativer Beschichtungen auf eine Vielzahl von Materialien.

Häufige Anwendungen sind:

- Schneidwerkzeuge und Formen: Aufbringen von Beschichtungen wie Titannitrid (TiN) zur Verbesserung der Härte und Verlängerung der Werkzeuglebensdauer.

- Automobil und Luft- und Raumfahrt: Beschichtung von Komponenten für Verschleißfestigkeit, Reibungsreduzierung und Korrosionsschutz.

- Architektur und Design: Erstellung langlebiger, farbiger Metalloberflächen auf Armaturen und Paneelen, die abrieb- und fingerabdruckbeständig sind.

- Schmuck und Uhren: Bereitstellung kratzfester und dekorativer Beschichtungen.

CVD-Anwendungen: Reinheit und konforme Beschichtungen

CVD zeichnet sich dort aus, wo Filmreinheit und die Fähigkeit, komplexe Formen zu beschichten, von größter Bedeutung sind. Sein Hauptanwendungsgebiet ist die Halbleiterindustrie.

Die wichtigste Anwendung ist:

- Halbleiterfertigung: Erzeugung der ultrareinen, gleichmäßigen Schichten aus Silizium, Siliziumdioxid und anderen Materialien, die die Grundlage von Mikrochips und Transistoren bilden. Die gasförmige Natur von CVD ermöglicht es, die mikroskopisch kleinen, dreidimensionalen Strukturen auf einem Siliziumwafer perfekt zu beschichten.

CVD wird auch für Hochleistungs-Industriebeschichtungen, wie z. B. diamantähnlichen Kohlenstoff, auf Substraten verwendet, die die hohen Prozesstemperaturen tolerieren können.

Die Kompromisse verstehen

Die Wahl zwischen PVD und CVD erfordert eine Abwägung klar definierter technischer Kompromisse, die durch die zugrunde liegenden Prozesse bedingt sind.

Die Temperaturbeschränkung

CVD erfordert typischerweise sehr hohe Temperaturen (oft >600°C), damit die chemischen Reaktionen ablaufen können. Dies schränkt seine Verwendung auf Substrate ein, die extremen Temperaturen standhalten können, wie Silizium, Keramik oder hochschmelzende Metalle.

PVD arbeitet bei viel niedrigeren Temperaturen (oft <500°C, manchmal nahe Raumtemperatur). Dies macht es für die Beschichtung wärmeempfindlicher Materialien wie legierte Stähle, Aluminium und sogar einige Kunststoffe geeignet.

Beschichtungskomplexität und Gleichmäßigkeit

Da es auf Gase angewiesen ist, die die gesamte Kammer füllen, bietet CVD hochkonforme Beschichtungen. Dies bedeutet, dass es komplizierte Formen und Innenflächen mit außergewöhnlicher Präzision gleichmäßig beschichten kann, was für die Mikroelektronik unerlässlich ist.

Als Sichtlinienverfahren kann PVD bei komplexen Geometrien Schwierigkeiten haben. Bereiche, die vom Ausgangsmaterial "beschattet" werden, erhalten möglicherweise eine dünnere oder gar keine Beschichtung, was eine komplexe Teilerotation während des Prozesses erfordert, um eine Abdeckung zu gewährleisten.

Filmhaftung und Eigenschaften

CVD-Filme weisen oft eine ausgezeichnete Haftung auf, da die Beschichtung chemisch mit dem Substrat verbunden ist. Das Verfahren kann auch hochreine, dichte, kristalline Filme erzeugen.

Die PVD-Haftung ist im Allgemeinen sehr gut, basiert aber auf atomarer Bindung und nicht auf einer chemischen Reaktion. Die Eigenschaften von PVD-Filmen hängen stark von den verwendeten Abscheidungsparametern ab.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung an Temperatur, Geometrie und Filmeigenschaften werden Ihre Entscheidung leiten.

- Wenn Ihr Hauptaugenmerk auf hochreinen, konformen Beschichtungen für komplexe Elektronik liegt: CVD ist der etablierte Standard für seine Fähigkeit, gleichmäßige, hochwertige Filme auf komplizierten Strukturen zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf dem Aufbringen einer harten, verschleißfesten oder dekorativen Beschichtung auf wärmeempfindlichen Materialien liegt: PVD ist die überlegene Wahl, da seine niedrigeren Betriebstemperaturen eine Beschädigung des Substrats verhindern.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Oberfläche eines Werkzeugs oder einer Komponente liegt, die hohen Temperaturen standhalten kann: Beide Technologien sind Optionen, aber die Entscheidung hängt von der gewünschten Filmdicke, Gleichmäßigkeit und den spezifischen Materialeigenschaften ab.

Letztendlich ist das Verständnis des Kernprozesses – physikalische Abscheidung versus chemische Reaktion – der Schlüssel zur Auswahl der Technologie, die am besten zu Ihrem Material, Ihrer Geometrie und Ihren Leistungsanforderungen passt.

Zusammenfassungstabelle:

| Merkmal | PVD (Physical Vapor Deposition) | CVD (Chemical Vapor Deposition) |

|---|---|---|

| Prozesstyp | Physikalisch (Sichtlinie) | Chemisch (Gasreaktion) |

| Typische Temperatur | Niedriger (<500°C) | Höher (>600°C) |

| Beschichtungsgleichmäßigkeit | Gut, kann aber bei komplexen Formen Schwierigkeiten haben | Exzellent, hochkonform |

| Ideale Anwendungen | Schneidwerkzeuge, Automobilteile, Schmuck, dekorative Beschichtungen | Halbleiter, Mikroelektronik, hochreine Industriebeschichtungen |

| Hauptvorteil | Funktioniert auf wärmeempfindlichen Materialien | Überlegen für komplizierte 3D-Strukturen |

Benötigen Sie fachkundige Beratung zu Beschichtungslösungen?

Die Wahl zwischen PVD und CVD ist entscheidend für den Erfolg Ihres Projekts. Die richtige Beschichtungstechnologie kann die Haltbarkeit verbessern, die Leistung steigern und die Lebensdauer Ihrer Komponenten verlängern.

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Beschichtungsforschung und -entwicklung. Egal, ob Sie neue Halbleitermaterialien entwickeln, die Werkzeughaltbarkeit verbessern oder innovative dekorative Oberflächen schaffen, wir bieten die zuverlässige Ausrüstung und den fachkundigen Support, den Sie benötigen.

Lassen Sie uns Ihnen helfen, überragende Ergebnisse zu erzielen. Unser Team versteht die Nuancen sowohl der PVD- als auch der CVD-Prozesse und kann Sie zur optimalen Lösung für Ihre spezifischen Anwendungs- und Materialanforderungen führen.

Kontaktieren Sie KINTEK noch heute, um Ihre Beschichtungsherausforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihre Innovation vorantreiben können.

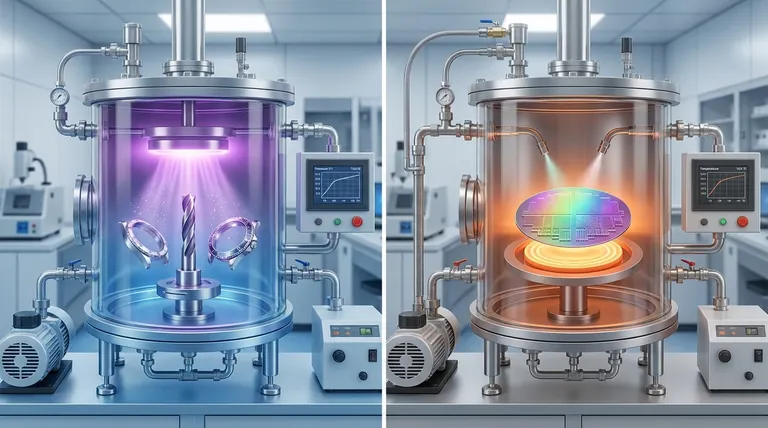

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist der Unterschied zwischen thermischer CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist das Precursor-Gas in PECVD? Der Schlüssel zur Niedertemperatur-Dünnschichtabscheidung

- Was sind die Vorteile von PECVD gegenüber CVD? Hochwertige Dünnschichten bei niedrigeren Temperaturen erzielen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Wie unterscheidet sich PECVD von CVD? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung