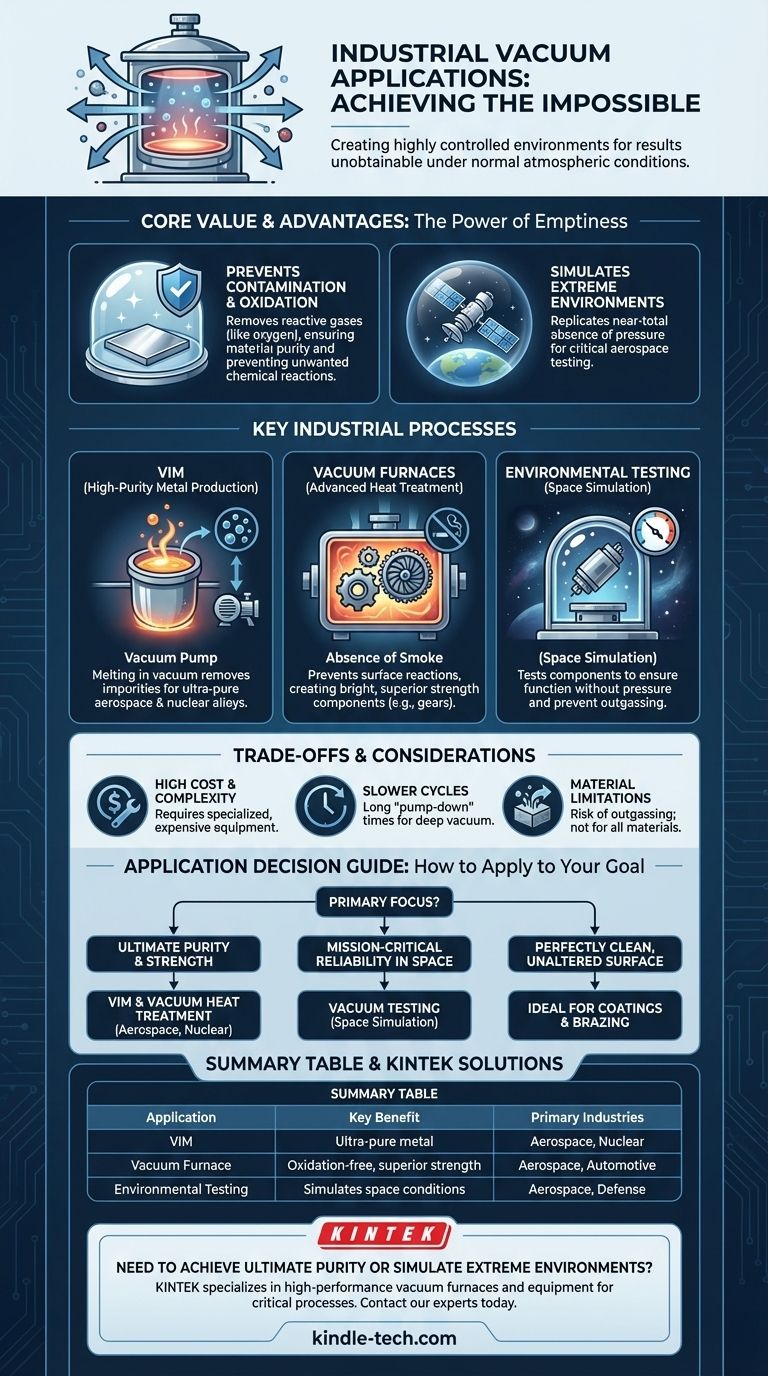

Im Kern geht es bei der industriellen Vakuum-Anwendung darum, eine hochkontrollierte Umgebung zu schaffen, um Ergebnisse zu erzielen, die unter normalen atmosphärischen Bedingungen unmöglich wären. Schlüsselindustrien wie die Luft- und Raumfahrt, die Automobilindustrie und die Nukleartechnik verlassen sich auf Vakuumtechnologie für Prozesse wie das Schmelzen von hochreinen Metallen, die fortschrittliche Wärmebehandlung in Öfen und die kritische Umweltprüfung von Komponenten.

Der primäre Wert eines Vakuums in der Industrie liegt nicht darin, dass es leer ist, sondern vielmehr darin, was seine Leere entfernt: reaktive Gase wie Sauerstoff. Dies verhindert unerwünschte chemische Reaktionen und schafft eine ultrareine Umgebung, die für die Herstellung von Hochleistungsmaterialien und die Prüfung empfindlicher Geräte unerlässlich ist.

Warum Vakuum ein leistungsstarkes Industriewerkzeug ist

Um die Anwendungen zu verstehen, müssen wir zunächst die grundlegenden Vorteile des Entfernens von Luft und anderen Gasen aus einer versiegelten Kammer verstehen. Dieser Prozess verändert die Regeln der Chemie und Physik für die Materialien im Inneren grundlegend.

Verhinderung von Kontamination und Oxidation

Die meisten industriellen Prozesse, die Wärme, insbesondere bei Metallen, beinhalten, sind anfällig für Oxidation und Kontamination durch Gase in der Luft. Ein Vakuum entfernt diese reaktiven Elemente.

Dies stellt sicher, dass die Oberfläche und die innere Struktur des Materials während der Behandlung rein und unverändert bleiben, was zu überlegener Festigkeit und Leistung führt.

Simulation extremer Umgebungen

Für bestimmte Industrien, insbesondere die Luft- und Raumfahrt, ist die Nachbildung der Bedingungen des Weltraums kein Luxus – es ist eine Notwendigkeit.

Eine Vakuumkammer ist die einzige Möglichkeit, die nahezu vollständige Abwesenheit von Druck und Atmosphäre, die Raumfahrzeuge und ihre Komponenten erfahren werden, genau zu simulieren.

Wichtige industrielle Anwendungen

Die Prinzipien der Kontaminationskontrolle und der Umweltsimulation führen zu mehreren kritischen industriellen Prozessen.

Produktion von hochreinen Metallen (VIM)

Vakuum-Induktionsschmelzen (VIM) ist ein Verfahren zur Herstellung extrem reiner Metalle und Superlegierungen, die für die Luft- und Raumfahrt- sowie die Nuklearindustrie von entscheidender Bedeutung sind.

Durch das Schmelzen des Metalls in einem Vakuum werden flüchtige Verunreinigungen abgekocht und entfernt, was zu einem saubereren, stärkeren und zuverlässigeren Endprodukt führt.

Fortschrittliche Wärmebehandlung (Vakuumöfen)

Vakuumöfen sind in der Luft- und Raumfahrt sowie in der Automobilindustrie für die Wärmebehandlung kritischer Metallteile wie Zahnräder und Turbinenschaufeln unerlässlich.

Der im Vakuum durchgeführte Prozess verhindert Oberflächenreaktionen wie Oxidation, was zu einer hellen, sauberen Oberfläche und überlegenen mechanischen Eigenschaften ohne die Notwendigkeit einer nachträglichen Reinigung führt.

Umweltprüfung für den Weltraum

Bevor ein Satellit oder eine Komponente in die Umlaufbahn gebracht wird, muss nachgewiesen werden, dass er der rauen Umgebung des Weltraums standhält.

Vakuumkammern werden verwendet, um diese Komponenten zu testen und sicherzustellen, dass sie zuverlässig ohne Druck funktionieren können und dass Materialien nicht auf eine Weise abgebaut oder Gase freisetzen ("ausgasen"), die empfindliche Elektronik oder Optik beschädigen könnten.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Vakuumtechnologie keine Universallösung. Sie birgt spezifische Herausforderungen, die sie nur für hochwertige Anwendungen geeignet machen, bei denen die Vorteile die Kosten rechtfertigen.

Hohe Kosten und Komplexität

Das Erzeugen und Aufrechterhalten eines industriellen Vakuums erfordert teure, spezialisierte Ausrüstung, einschließlich robuster Kammern, leistungsstarker Pumpen und präziser Überwachungsgeräte.

Langsamere Prozesszyklen

Das Erreichen eines tiefen Vakuums ist nicht augenblicklich. Die zum Evakuieren einer Kammer erforderliche "Pumpzeit" kann im Vergleich zu Prozessen, die bei atmosphärischem Druck ablaufen, die Produktionszyklen erheblich verlängern.

Materialbeschränkungen

Nicht alle Materialien sind für den Einsatz im Vakuum geeignet. Einige können eingeschlossene Gase freisetzen oder bei niedrigem Druck verdampfen, ein Phänomen, das als Ausgasen bekannt ist und die Vakuumumgebung kontaminieren oder das Material selbst beschädigen kann.

Wie Sie dies auf Ihr Ziel anwenden können

Die Entscheidung für einen Vakuumprozess hängt vollständig vom gewünschten Ergebnis für Ihr Material oder Ihre Komponente ab.

- Wenn Ihr Hauptaugenmerk auf ultimativer Materialreinheit und -festigkeit liegt: Vakuum-Induktionsschmelzen und Ofenwärmebehandlung sind die richtigen Wege zur Herstellung von Komponenten, die nicht versagen dürfen, wie z. B. in der Luft- und Raumfahrt oder bei nuklearen Anwendungen.

- Wenn Ihr Hauptaugenmerk auf missionskritischer Zuverlässigkeit im Weltraum liegt: Vakuumtests sind unerlässlich, um die Betriebsumgebung zu simulieren und zu gewährleisten, dass eine Komponente überlebt und wie vorgesehen funktioniert.

- Wenn Ihr Hauptaugenmerk auf einer perfekt sauberen, unveränderten Oberfläche liegt: Ein Vakuum bietet die ideale Umgebung für hochriskante Prozesse wie das Löten oder das Aufbringen spezieller Beschichtungen, bei denen jede Kontamination zum Versagen führen würde.

Letztendlich ist die Vakuumtechnologie das definitive Werkzeug, um ein Maß an Materialkontrolle und Umweltsimulation zu erreichen, das sonst einfach unerreichbar wäre.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil | Primäre Industrien |

|---|---|---|

| Vakuum-Induktionsschmelzen (VIM) | Ultrareine Metallproduktion | Luft- und Raumfahrt, Nuklear |

| Vakuumofen-Wärmebehandlung | Oxidationsfreie, überlegene Festigkeit von Teilen | Luft- und Raumfahrt, Automobil |

| Umweltprüfung | Simuliert Weltraumbedingungen für Zuverlässigkeit | Luft- und Raumfahrt, Verteidigung |

Müssen Sie ultimative Reinheit erreichen oder extreme Umgebungen in Ihrem Labor simulieren? KINTEK ist spezialisiert auf Hochleistungs-Vakuumöfen und -geräte für kritische Laborprozesse. Egal, ob Sie fortschrittliche Legierungen entwickeln oder Komponenten für den Weltraum testen, unsere Lösungen bieten die kontaminationsfreie Umgebung, die Sie für den Erfolg benötigen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifische Anwendung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Was sind die Vorteile eines Vakuumofens? Erzielen Sie überlegene Reinheit und Kontrolle bei der Wärmebehandlung

- Wie saugt man einen Ofen aus? Eine Schritt-für-Schritt-Anleitung zur sicheren DIY-Wartung

- Was ist die maximale Temperatur in einem Vakuumofen? Es hängt von Ihren Materialien und Prozessanforderungen ab

- Wie hoch ist die Leckrate eines Vakuumofens? Prozessreinheit und Wiederholbarkeit gewährleisten

- Warum vakuumieren Sie zur Wärmebehandlung? Erzielen Sie makellose, hochleistungsfähige Metallkomponenten