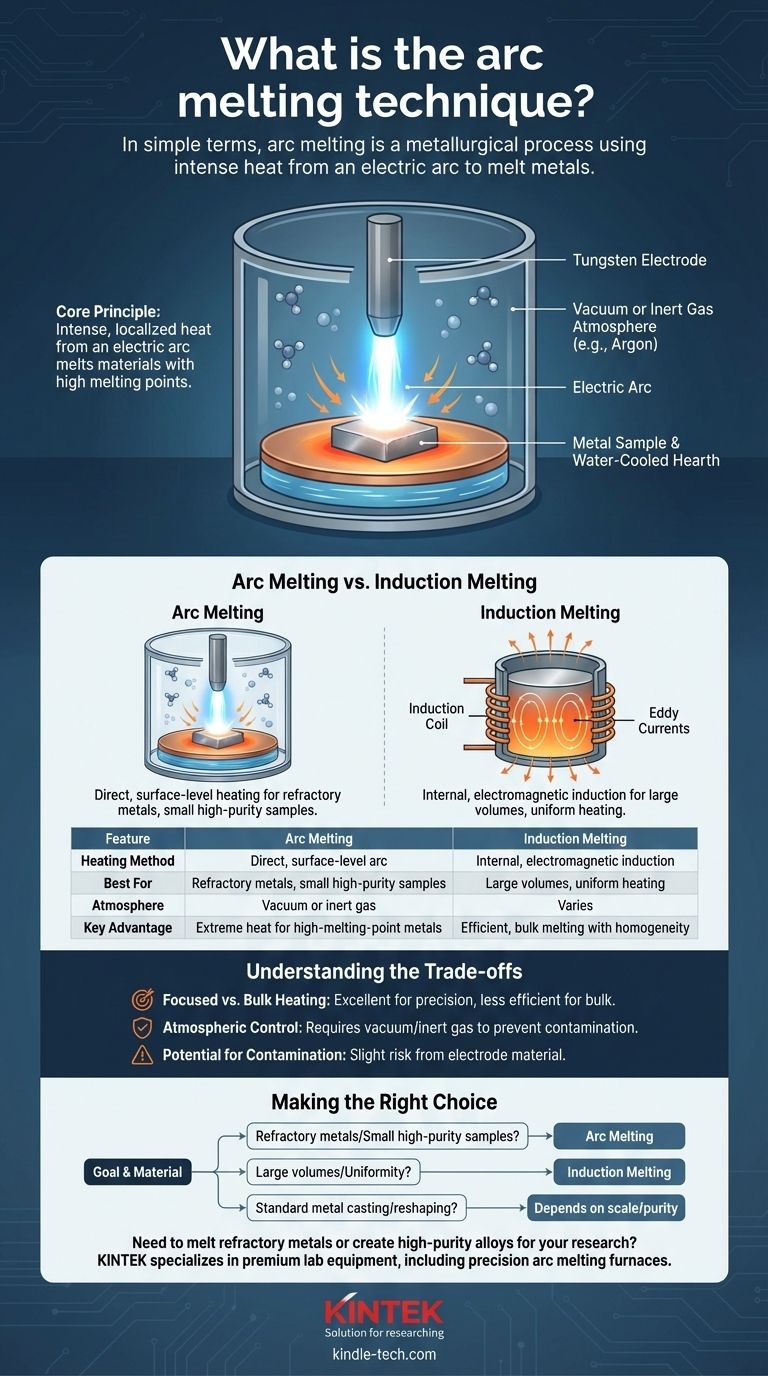

Vereinfacht ausgedrückt ist das Lichtbogenschmelzen ein metallurgischer Prozess, bei dem die intensive Hitze eines elektrischen Lichtbogens genutzt wird, um Metalle zu schmelzen. Dieser Lichtbogen ist im Wesentlichen ein kontrollierter, hochtemperaturiger Blitzeinschlag, der zwischen einer Elektrode und dem metallischen Werkstoff selbst erzeugt wird und genügend Energie freisetzt, um festes Metall in einen flüssigen Zustand zu versetzen.

Das Kernprinzip des Lichtbogenschmelzens ist die Verwendung einer direkten, intensiv lokalisierten Wärmequelle. Dies macht es außergewöhnlich effektiv für Metalle mit sehr hohen Schmelzpunkten oder für die Herstellung präziser, hochreiner Legierungen, bei denen die Kontamination minimiert werden muss.

Das Kernprinzip des Lichtbogenschmelzens

Um seinen Wert zu verstehen, ist es wichtig, den genauen Ablauf des Prozesses zu betrachten. Die Technik ist mehr als nur das Zuführen von Wärme; es geht um die Kontrolle eines starken elektrischen Phänomens.

Erzeugung des elektrischen Lichtbogens

Ein elektrischer Lichtbogen ist eine elektrische Entladung, die durch einen Spalt fließt und ein Plasma erzeugt. In einem Lichtbogenofen wird dieser Lichtbogen typischerweise zwischen einer nicht-verbrauchbaren Elektrode (oft aus Wolfram) und dem zu schmelzenden Rohmetall, das als zweite Elektrode dient, erzeugt.

Erzeugung intensiver, lokalisierter Hitze

Das durch den Lichtbogen erzeugte Plasma kann Temperaturen von Tausenden von Grad Celsius erreichen. Diese extreme Hitze wird direkt auf die Oberfläche des Metalls übertragen, was ein schnelles und effizientes Schmelzen in einem sehr lokalisierten Bereich bewirkt.

Häufige Anwendungen

Da es so hohe Temperaturen erreichen kann, ist das Lichtbogenschmelzen für mehrere Schlüsselaufgaben von grundlegender Bedeutung. Es wird zum Legieren (Mischen mehrerer Metalle), zur Herstellung neuartiger Materialzusammensetzungen und zur Erzeugung kleiner, hochreiner Proben für Forschung und Entwicklung eingesetzt.

Lichtbogenschmelzen vs. Induktionsschmelzen: Ein wesentlicher Unterschied

Obwohl beide Techniken Metall schmelzen, unterscheiden sich ihre Methoden und idealen Einsatzgebiete grundlegend. Das Verständnis dieses Unterschieds ist entscheidend für die Auswahl des richtigen Verfahrens.

Der Heizmechanismus

Das Lichtbogenschmelzen verwendet eine direkte Erwärmung an der Oberfläche. Der Lichtbogen berührt das Material physisch und überträgt thermische Energie von außen nach innen.

Das Induktionsschmelzen hingegen nutzt elektromagnetische Induktion. Ein wechselndes Magnetfeld erzeugt elektrische Ströme (Wirbelströme) im Metall selbst, wodurch es von innen heraus gleichmäßig erhitzt wird.

Materialeignung

Die direkte, intensive Hitze des Lichtbogenschmelzens macht es überlegen für hochschmelzende Metalle wie Wolfram, Titan und Niob, die extrem hohe Schmelzpunkte aufweisen.

Das Induktionsschmelzen wird oft für das Schmelzen größerer Mengen oder für Materialien bevorzugt, bei denen die gleichmäßige, kontaktlose Erwärmung ein Vorteil für das schnelle Erreichen eines homogenen flüssigen Zustands ist.

Die Kompromisse verstehen

Keine Technik ist universell überlegen. Die Wirksamkeit des Lichtbogenschmelzens hängt mit seinen spezifischen Eigenschaften zusammen, die inhärente Einschränkungen mit sich bringen.

Fokussierte vs. Massen-Erwärmung

Die stark lokalisierte Hitze eines Lichtbogens ist ausgezeichnet für Präzisionsarbeiten und die Herstellung kleiner Legierungsplättchen. Sie ist jedoch weniger effizient für das Schmelzen großer Materialmengen im Vergleich zu Induktionsverfahren.

Atmosphärenkontrolle

Da der Prozess bei solch hohen Temperaturen abläuft, muss das Schmelzen oft unter Vakuum oder in einer Inertgasatmosphäre (wie Argon) durchgeführt werden. Dies verhindert, dass das heiße, flüssige Metall mit Sauerstoff oder Stickstoff aus der Luft reagiert, was Verunreinigungen verursachen würde.

Potenzial für Kontamination

Obwohl Maßnahmen zur Minimierung getroffen werden, besteht immer ein geringes Risiko der Kontamination durch das Elektrodenmaterial selbst. Dies ist ein entscheidender Faktor, wenn absolute Materialreinheit das Hauptziel ist.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des geeigneten Schmelzverfahrens hängt vollständig von dem Material ab, mit dem Sie arbeiten, und dem gewünschten Ergebnis.

- Wenn Ihr Hauptaugenmerk auf der Herstellung kleiner, hochreiner Proben oder dem Schmelzen hochschmelzender Metalle liegt: Das Lichtbogenschmelzen ist aufgrund seiner intensiven, kontrollierten und lokalisierten Hitze fast immer die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen großer Metallmengen mit hoher Effizienz und Gleichmäßigkeit liegt: Das Induktionsschmelzen ist im Allgemeinen die praktischere und effektivere Lösung.

- Wenn Ihr Hauptaugenmerk einfach auf der Verflüssigung eines Standardmetalls zum Gießen oder Umformen liegt: Beide Methoden können funktionieren, aber die Entscheidung hängt von der erforderlichen Größe, Geschwindigkeit und Reinheit des Endprodukts ab.

Letztendlich erfordert die Wahl des richtigen metallurgischen Prozesses ein Verständnis dafür, wie sich die Methode der Wärmeübertragung auf Ihr spezifisches Material und Ihre Ziele auswirkt.

Zusammenfassungstabelle:

| Merkmal | Lichtbogenschmelzen | Induktionsschmelzen |

|---|---|---|

| Heizmethode | Direkter Lichtbogen an der Oberfläche | Interne, elektromagnetische Induktion |

| Am besten geeignet für | Hochschmelzende Metalle, kleine hochreine Proben | Große Mengen, gleichmäßige Erwärmung |

| Atmosphäre | Vakuum oder Inertgas (z. B. Argon) | Variabel |

| Hauptvorteil | Extreme Hitze für Metalle mit hohem Schmelzpunkt | Effizientes Massenschmelzen mit Homogenität |

Müssen Sie hochschmelzende Metalle schmelzen oder hochreine Legierungen für Ihre Forschung herstellen?

KINTEK ist spezialisiert auf erstklassige Laborausrüstung, einschließlich Lichtbogenschmelzöfen, die für Präzision und Reinheit entwickelt wurden. Unsere Lösungen sind ideal für F&E-Labore, die mit Titan, Wolfram und anderen anspruchsvollen Materialien arbeiten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die richtige Schmelztechnik Ihre Materialwissenschaftsprojekte voranbringen kann. Lassen Sie uns Ihnen helfen, überlegene Ergebnisse mit der perfekten Ausrüstung für Ihre spezifischen Bedürfnisse zu erzielen.

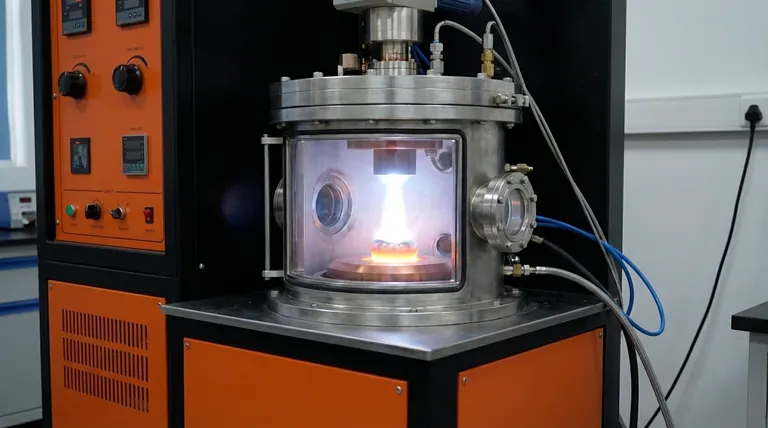

Visuelle Anleitung

Ähnliche Produkte

- Vakuumlichtbogen-Induktionsofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was ist die Übersicht des Vakuumlichtbogenumschmelzens? Erreichen Sie ultrareine, hochleistungsfähige Legierungen

- Was ist der Umschmelzprozess? Erzielen Sie höchste Reinheit und Leistung für hochfeste Legierungen

- Was ist der Vorteil des Vakuumlichtbogenumschmelzens? Erzielung überlegener Metallreinheit und struktureller Integrität

- Was ist ein Umschmelzverfahren? Ein Leitfaden zur Raffination hochreiner Metalle

- Was ist VAR in der Metallurgie? Erzielen Sie überragende Metallreinheit und Leistung