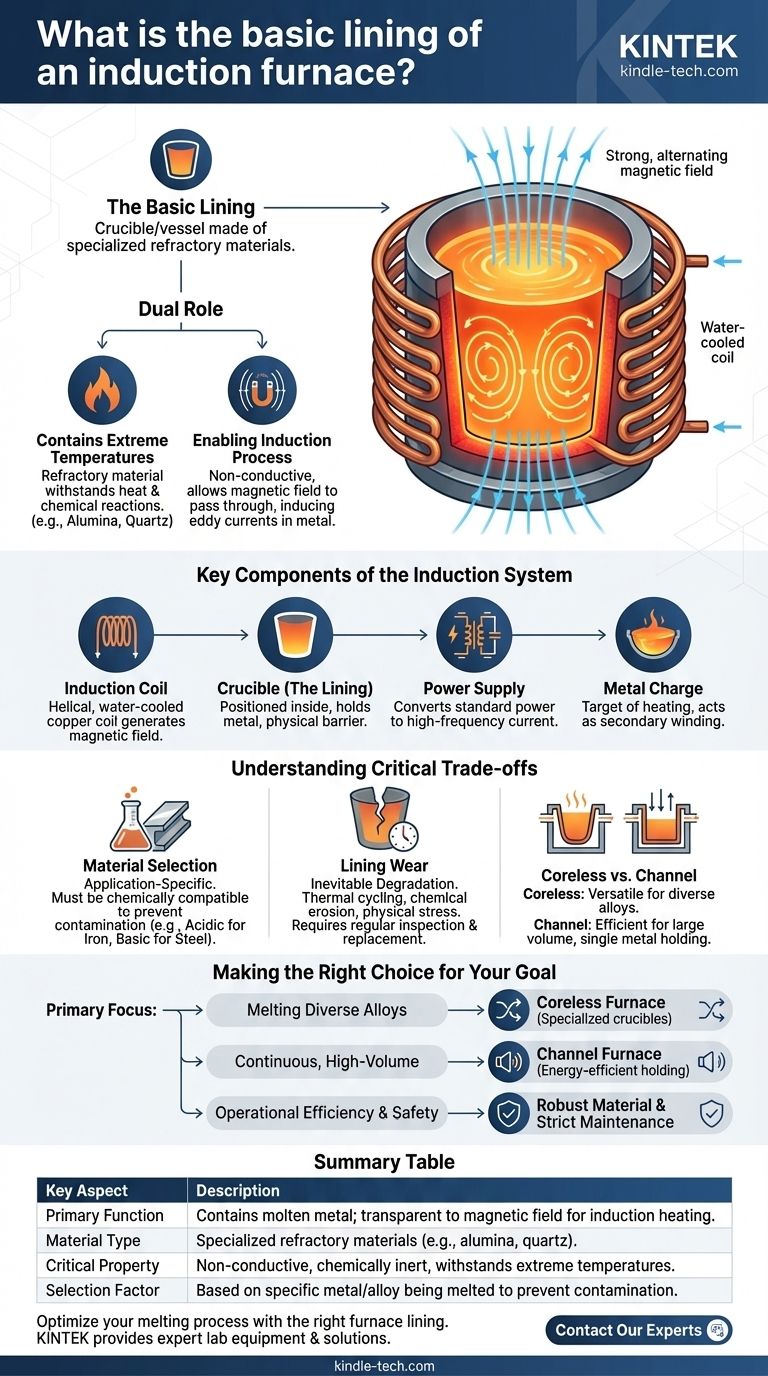

Die Grundauskleidung eines Induktionsofens ist ein Tiegel oder ein Gefäß, das aus speziellen feuerfesten Materialien konstruiert ist. Diese Auskleidung ist so konzipiert, dass sie das geschmolzene Metall bei extremen Temperaturen zurückhält und gleichzeitig nicht leitend bleibt, wodurch das Magnetfeld des Ofens hindurchtreten und die Metallcharge direkt erwärmen kann.

Das Kernprinzip besteht darin, dass die Ofenauskleidung einen doppelten Zweck erfüllen muss: Sie muss ein robuster Behälter sein, der intensiver Hitze und chemischen Reaktionen standhält, und gleichzeitig transparent für das Magnetfeld sein, das für das Funktionieren des Induktionsheizprozesses unerlässlich ist.

Die Doppelrolle der Ofenauskleidung

Die Auskleidung ist nicht nur ein einfacher Behälter; sie ist eine hochtechnische Komponente, die den gesamten Induktionsprozess ermöglicht. Ihre Eigenschaften sind grundlegend für die Effizienz und Sicherheit des Ofens.

Eindämmung extremer Temperaturen

Ein feuerfestes Material ist eines, das der Zersetzung durch Hitze, Druck oder chemische Angriffe widersteht. Die Auskleidung muss ihre strukturelle Integrität bewahren, ohne zu schmelzen oder mit dem spezifischen zu verarbeitenden Metall zu reagieren.

Zu den gängigen Arten von feuerfesten Materialien gehören Keramiken wie Aluminiumoxid und Quarz, die auf der Schmelztemperatur und den chemischen Eigenschaften der Metallcharge basieren.

Ermöglichung des Induktionsprozesses

Der Ofen funktioniert, indem er ein starkes, wechselndes Magnetfeld von einer wassergekühlten Kupferspule erzeugt. Dieses Feld muss die Auskleidung durchdringen, um Wirbelströme im Metall selbst zu induzieren.

Diese wirbelnden elektrischen Ströme erzeugen die intensive Hitze, die das Metall schmilzt. Wäre die Auskleidung elektrisch leitend, würde sie sich selbst anstatt der Charge erwärmen, was zu einem katastrophalen Ausfall und extremer Ineffizienz führen würde.

Schlüsselkomponenten des Induktionssystems

Das Verständnis der Auskleidung erfordert die Betrachtung ihrer Position im größeren Ofensystem. Jede Komponente arbeitet zusammen, um ein kontrolliertes, sauberes Schmelzen zu erreichen.

Die Induktionsspule

Dies ist eine spiralförmige, wassergekühlte Kupferspule, die den Tiegel umgibt. Wenn ein hochfrequenter Wechselstrom durch sie geleitet wird, erzeugt die Spule das starke Magnetfeld.

Der Tiegel (Die Auskleidung)

Innerhalb der Induktionsspule positioniert, hält der feuerfeste Tiegel das zu schmelzende feste Metall. Er dient als physische Barriere zwischen der stromführenden Spule und dem supererhitzten Schmelzbad.

Die Stromversorgung

Ein Induktionsofen benötigt eine spezielle Stromversorgung, die einen Transformator, einen Wechselrichter und einen Kondensatorbank umfasst. Diese Einheit wandelt den normalen elektrischen Strom in den Hochfrequenzstrom um, der zur Ansteuerung der Induktionsspule erforderlich ist.

Die Metallcharge

Das Metall im Tiegel ist das Ziel des Heizprozesses. Elektrisch gesehen wirkt die Induktionsspule als Primärwicklung eines Transformators, und die Metallcharge selbst wird effektiv zur Sekundärwicklung, wodurch Energie direkt in sie übertragen wird.

Verständnis der kritischen Kompromisse

Die Auswahl und Wartung der Ofenauskleidung gehören zu den kritischsten Betriebsentscheidungen und wirken sich direkt auf Sicherheit, Effizienz und Kosten aus.

Materialauswahl ist anwendungsspezifisch

Die Art des verwendeten feuerfesten Materials ist nicht universell. Es muss chemisch mit der geschmolzenen Legierung kompatibel sein, um eine Kontamination des Metalls oder eine vorzeitige Zerstörung der Auskleidung zu verhindern. Eine saure Auskleidung wird beispielsweise zum Schmelzen von Eisen verwendet, während für Stahl eine basische Auskleidung erforderlich ist.

Verschleiß der Auskleidung ist unvermeidlich

Feuerfeste Auskleidungen verschlechtern sich im Laufe der Zeit aufgrund ständiger thermischer Zyklen, chemischer Erosion durch das geschmolzene Metall und mechanischer Beanspruchung. Regelmäßige Inspektion und geplante Erneuerung sind unerlässlich, um gefährliche Ofenaustritte zu verhindern.

Kernlos vs. Kanalschmelzöfen

Obwohl beide Induktion nutzen, beeinflusst ihr Design die Überlegungen zur Auskleidung. Kernlose Öfen, bei denen ein einfacher Tiegel in einer Spule sitzt, sind vielseitig für verschiedene Metalle. Kanalschmelzöfen haben eine separate Induktionsschleife und sind effizienter für das Halten großer Mengen eines einzelnen Metalls bei Temperatur.

Die richtige Wahl für Ihr Ziel treffen

Das Design und das Material eines Induktionsofensystems sollten direkt auf seine beabsichtigte industrielle Anwendung abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen verschiedener Legierungen liegt: Ein kernloser Induktionsofen mit einem System zur Verwendung verschiedener, spezialisierter feuerfester Tiegel bietet die größte Flexibilität.

- Wenn Ihr Hauptaugenmerk auf der kontinuierlichen Hochvolumenproduktion eines Metalls liegt: Ein Kanalschmelzofen ist in der Regel energieeffizienter für das Halten und Verarbeiten großer Schmelzen einer einzelnen Legierung.

- Wenn Ihr Hauptaugenmerk auf Betriebseffizienz und Sicherheit liegt: Priorisieren Sie ein robustes Auskleidungsmaterial, das speziell auf Ihr Metall abgestimmt ist, und führen Sie einen strengen Wartungs- und Austauschplan ein.

Zu verstehen, dass die Auskleidung eine aktive Komponente und nicht nur ein passiver Behälter ist, ist der Schlüssel zur Beherrschung der Präzision und Effizienz der Induktionsofentechnologie.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Hauptfunktion | Hält geschmolzenes Metall zurück; transparent für das Magnetfeld zur Induktionserwärmung. |

| Materialtyp | Spezialisierte feuerfeste Materialien (z. B. Aluminiumoxid, Quarz). |

| Kritische Eigenschaft | Nicht leitend, chemisch inert und widersteht extremen Temperaturen. |

| Auswahlfaktor | Basierend auf dem spezifischen geschmolzenen Metall/der Legierung, um Kontamination zu verhindern. |

Optimieren Sie Ihren Schmelzprozess mit der richtigen Ofenauskleidung. Das richtige feuerfeste Material ist entscheidend für Sicherheit, Effizienz und Metallreinheit. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Expertenlösungen für die Schmelz- und Materialverarbeitung in Ihrem Labor. Kontaktieren Sie noch heute unsere Experten, um die ideale Induktionsofenkonfiguration für Ihre spezifische Anwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuumlichtbogen-Induktionsofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Wie hoch ist der Stromverbrauch für das Schmelzen von leichtem Aluminiumschrott? Optimieren Sie Ihre Energieeffizienz und Kosten

- Was sind die industriellen Anwendungen der Induktionserwärmung? Steigern Sie Qualität & Effizienz bei der Metallverarbeitung

- Welche Nachteile hat ein kernloser Induktionsofen? Wichtige Einschränkungen bei Effizienz und Raffination

- Was sind die Nachteile der Induktionshärtung? Die wichtigsten Einschränkungen und Kompromisse verstehen

- Was ist die maximale Frequenz von Induktionserhitzern? Beherrschen der Frequenz für optimale Heizergebnisse

- Wie berechnet man den Stromverbrauch in einem Induktionsofen? Schätzen Sie Ihren Energiebedarf genau ein

- Was sind die Anwendungen eines Vertikal-Kern-Induktionsofens? Präzise Hochtemperaturverarbeitung freischalten

- Was sind die Vorteile von Induktionsanlagen? Schnelleres, saubereres und präziseres Erhitzen erreichen