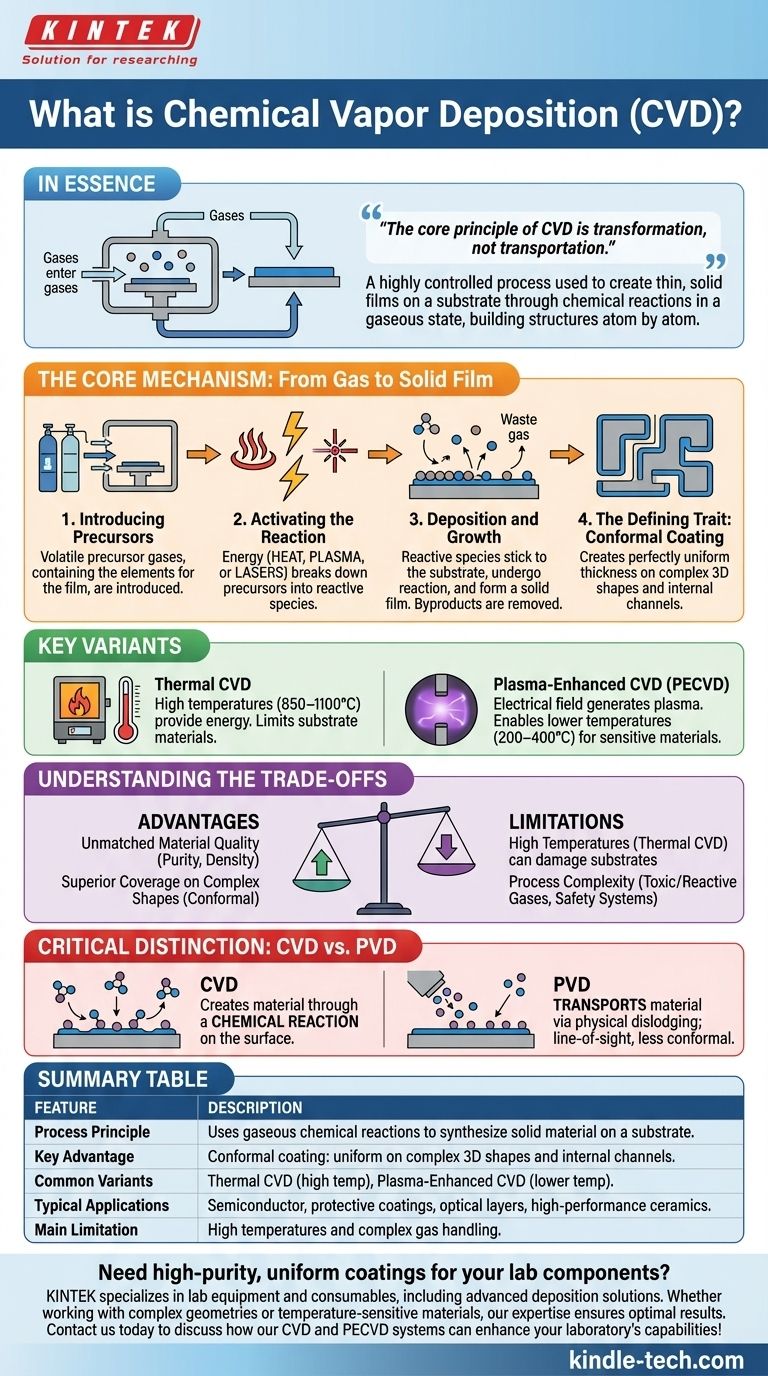

Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein hochkontrollierter Herstellungsprozess, der zur Erzeugung dünner, fester Schichten auf einer Oberfläche, dem sogenannten Substrat, verwendet wird. Dies wird nicht durch Sprühen oder Streichen erreicht, sondern durch das Einbringen reaktiver Gase in eine Kammer, die dann direkt auf der Oberfläche des Substrats eine chemische Reaktion eingehen, um die gewünschte Materialschicht Schicht für Schicht aufzubauen.

Das Kernprinzip von CVD ist die Transformation, nicht der Transport. Es werden chemische Reaktionen in einem gasförmigen Zustand genutzt, um ein völlig neues, hochreines Festmaterial direkt auf einer Komponente zu synthetisieren, was zu einer außergewöhnlich gleichmäßigen und dichten Beschichtung führt.

Der Kernmechanismus: Von Gas zu fester Schicht

Um CVD zu verstehen, stellt man es sich am besten so vor, als würde man eine Struktur Atom für Atom aus luftgetragenen chemischen Bausteinen aufbauen. Der Prozess folgt einigen grundlegenden Schritten.

Einführung der Vorläuferstoffe

Der Prozess beginnt mit der Einführung flüchtiger Vorläufergase in eine Reaktionskammer, die das Werkstück enthält. Diese Vorläuferstoffe sind chemische Verbindungen, die die spezifischen Elemente enthalten, die für die endgültige Schicht benötigt werden.

Aktivierung der Reaktion

Der Kammer wird Energie zugeführt, um die Vorläufergase in reaktivere Moleküle oder Atome zu zerlegen. Diese Energie ist am häufigsten Wärme, kann aber auch Plasma oder Laser sein, was eine bessere Kontrolle über den Prozess ermöglicht.

Abscheidung und Wachstum

Diese reaktiven chemischen Spezies bewegen sich durch die Kammer und adsorbieren (haften) an der Oberfläche des Substrats. Hier gehen sie eine chemische Reaktion ein, die das gewünschte feste Material abscheidet und eine dünne Schicht bildet. Andere chemische Nebenprodukte der Reaktion sind flüchtig und werden als Abgas aus der Kammer entfernt.

Das bestimmende Merkmal: Konforme Beschichtung

Da die Abscheidung aus einer Gasphase erfolgt, die das Objekt umgibt, zeichnet sich CVD durch die Erzeugung einer vollkommen gleichmäßigen Beschichtung aus. Die Dicke der Schicht ist über alle Oberflächen konsistent, einschließlich komplexer 3D-Geometrien, innerer Kanäle und scharfer Ecken – eine Eigenschaft, die als konforme Abdeckung bekannt ist.

Wichtige Varianten des CVD-Prozesses

Unterschiedliche Methoden zur Energiezufuhr führen zu mehreren Haupttypen von CVD, die jeweils für unterschiedliche Anwendungen geeignet sind.

Thermische CVD

Dies ist die klassische Form des Prozesses, die auf hohe Temperaturen (oft 850–1100 °C) angewiesen ist, um die für die chemische Reaktion erforderliche Energie bereitzustellen. Obwohl effektiv, begrenzt die intensive Hitze die Arten von Substratmaterialien, die beschichtet werden können, ohne beschädigt zu werden.

Plasmaunterstützte CVD (PECVD)

Um die Temperaturgrenzen der thermischen CVD zu überwinden, verwendet PECVD ein elektrisches Feld, um ein Plasma zu erzeugen – einen energiereichen Zustand des Gases. Die Energie des Plasmas ist äußerst wirksam beim Zerlegen von Vorläufergasen und ermöglicht die Abscheidung bei viel niedrigeren Substrattemperaturen (typischerweise 200–400 °C). Dies eröffnet die Möglichkeit zur Beschichtung temperaturempfindlicher Materialien.

Die Abwägungen verstehen

Wie jeder fortschrittliche Prozess beinhaltet CVD ein Gleichgewicht zwischen starken Vorteilen und spezifischen Einschränkungen.

Vorteil: Unübertroffene Materialqualität und Vielseitigkeit

CVD kann Schichten von außergewöhnlicher Reinheit und Dichte erzeugen. Durch die präzise Steuerung der Vorläufergase und der Reaktionsbedingungen können Ingenieure die chemische Zusammensetzung, Kristallstruktur und Korngröße der Schicht fein abstimmen. Dies ermöglicht die Abscheidung einer breiten Palette von Materialien, einschließlich Metallen, Legierungen und Hochleistungskeramiken.

Vorteil: Überlegene Abdeckung komplexer Formen

Die konforme Natur von CVD ist ein signifikanter Vorteil gegenüber Sichtlinienprozessen wie der physikalischen Gasphasenabscheidung (PVD). Wo PVD Schwierigkeiten hat, Innenecken oder komplexe Formen zu beschichten, liefert CVD eine gleichmäßige Schicht überall dorthin, wo das Gas gelangen kann.

Einschränkung: Hohe Temperaturen und Prozesskomplexität

Der Hauptnachteil der traditionellen thermischen CVD sind die erforderlichen hohen Temperaturen, die viele Substratmaterialien beschädigen oder verziehen können. Obwohl PECVD dies mildert, kann die beteiligte Chemie komplex sein. Vorläufergase sind oft giftig, entzündlich oder korrosiv und erfordern hochentwickelte Handhabungs- und Sicherheitssysteme.

Wesentlicher Unterschied: CVD vs. PVD

Es ist entscheidend, CVD nicht mit physikalischen Prozessen wie „Sprühen“ oder Sputtern zu verwechseln, die unter die Kategorie der Physikalischen Gasphasenabscheidung (PVD) fallen.

- CVD erzeugt ein Material durch eine chemische Reaktion auf der Oberfläche.

- PVD transportiert ein Material, indem es physikalisch Atome von einer festen Quelle löst und diese auf dem Substrat abscheiden lässt. PVD ist typischerweise ein Sichtlinienprozess und weniger effektiv bei der Beschichtung komplexer Geometrien.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungstechnologie hängt vollständig von Ihren Materialbeschränkungen und dem gewünschten Ergebnis für das fertige Teil ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer komplexen 3D-Form oder der Erzielung der höchstmöglichen Schichtreinheit und -dichte liegt: CVD ist aufgrund seiner konformen Natur und seines chemischen Syntheseverfahrens wahrscheinlich die überlegene Wahl.

- Wenn Sie ein temperaturempfindliches Material wie ein Polymer oder eine niedrigschmelzende Legierung beschichten: Eine Niedertemperaturvariante wie die Plasma-unterstützte CVD (PECVD) ist unerlässlich, oder Sie müssen möglicherweise eine PVD-Alternative in Betracht ziehen.

- Wenn Ihr Ziel die Abscheidung einer einfachen Schicht auf einer ebenen Fläche schnell und kostengünstig ist: Ein physikalischer Prozess wie Sputtern (PVD) könnte eine effizientere Lösung sein.

Letztendlich bedeutet die Wahl des richtigen Prozesses, die einzigartigen Fähigkeiten der Technologie mit den spezifischen technischen Anforderungen Ihres Projekts in Einklang zu bringen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Prozessprinzip | Verwendet chemische Reaktionen in einem gasförmigen Zustand, um ein festes Material direkt auf einem Substrat zu synthetisieren. |

| Hauptvorteil | Konforme Beschichtung: gleichmäßige Dicke auf komplexen 3D-Formen, Innenkanälen und scharfen Ecken. |

| Gängige Varianten | Thermische CVD (hohe Temperatur), Plasma-unterstützte CVD (PECVD, niedrigere Temperatur). |

| Typische Anwendungen | Halbleiterfertigung, Schutzbeschichtungen, optische Schichten und Hochleistungskeramiken. |

| Haupteinschränkung | Hohe Temperaturen (bei thermischer CVD) und komplexe Handhabung reaktiver Vorläufergase. |

Benötigen Sie hochreine, gleichmäßige Beschichtungen für Ihre Laborbauteile? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, einschließlich fortschrittlicher Abscheidungslösungen, die auf Ihre Forschungs- oder Produktionsanforderungen zugeschnitten sind. Ob Sie mit komplexen Geometrien oder temperaturempfindlichen Materialien arbeiten, unsere Expertise gewährleistet optimale Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere CVD- und PECVD-Systeme die Fähigkeiten Ihres Labors erweitern können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen