Im Kern ist die chemische Gasphasenabscheidung (CVD) ein hochkontrollierter Prozess zur Herstellung einer festen, hochleistungsfähigen Dünnschicht auf einer Oberfläche aus einem chemischen Gas. Dabei werden ein oder mehrere Vorläufermaterialien verdampft, die dann auf einem beheizten Substrat reagieren und sich zersetzen, um die gewünschte Materialschicht Schicht für Schicht „wachsen“ zu lassen. Diese Technik ist grundlegend für die Herstellung fortschrittlicher Elektronik, Schutzschichten und neuartiger Materialien.

Die chemische Gasphasenabscheidung ist keine Beschichtungsmethode im traditionellen Sinne des Sprühens; sie ist ein Syntheseprozess. Sie nutzt kontrollierte chemische Reaktionen in der Gasphase, um ein neues festes Material direkt auf einem Substrat aufzubauen, was eine außergewöhnliche Reinheit und Strukturkontrolle ermöglicht.

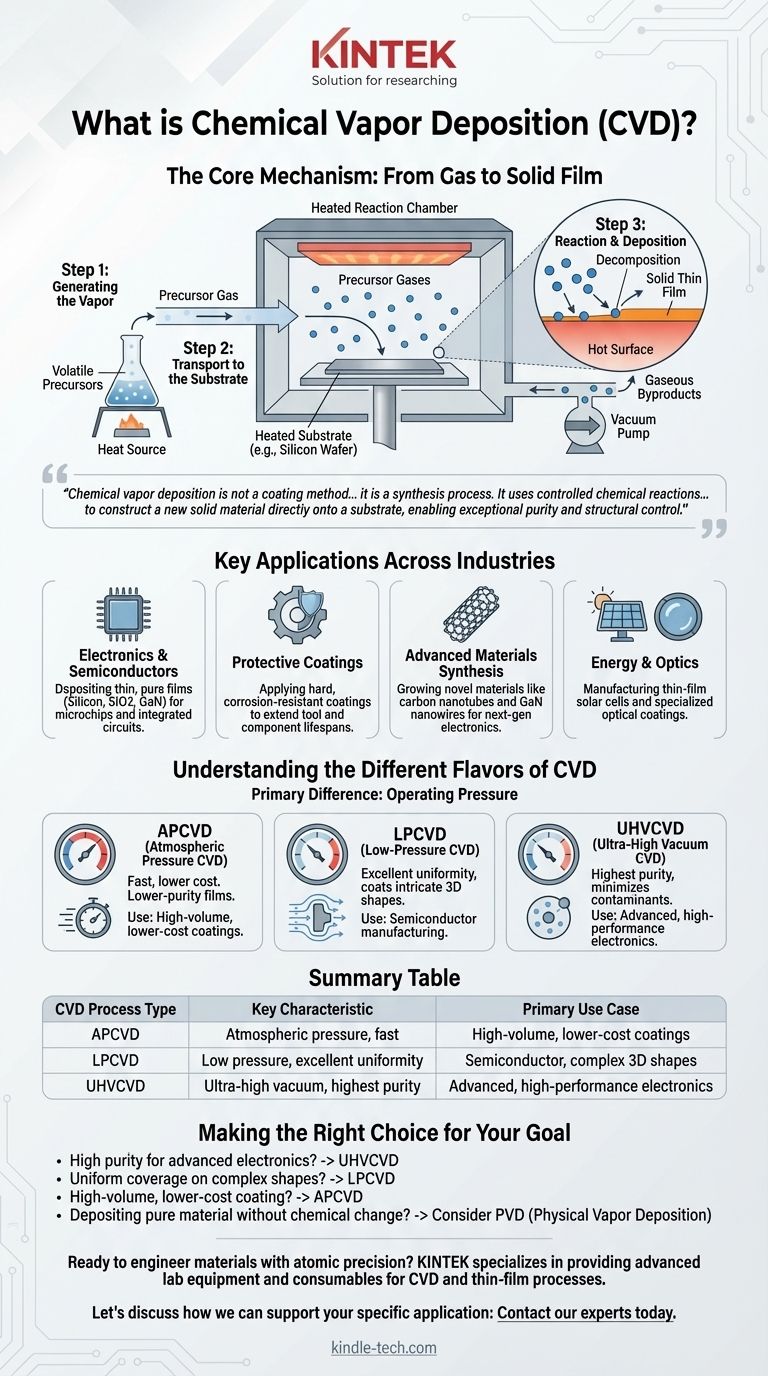

Der Kernmechanismus: Vom Gas zum festen Film

Um CVD zu verstehen, stellt man es sich am besten als eine präzise, mehrstufige Montagelinie auf molekularer Ebene vor. Jeder Schritt wird sorgfältig kontrolliert, um die gewünschten Eigenschaften des Endfilms zu erreichen.

Schritt 1: Erzeugung des Dampfes

Der Prozess beginnt mit flüchtigen Präkursoren, das sind chemische Verbindungen, die die Elemente enthalten, die Sie abscheiden möchten. Diese Präkursoren werden erhitzt oder ihr Druck wird reduziert, um sie in ein Gas umzuwandeln.

Dieser Dampf wird dann präzise in eine Reaktionskammer geleitet.

Schritt 2: Transport zum Substrat

In der Kammer strömen die Präkursor-Gase zum Substrat. Das Substrat ist das Basismaterial (wie ein Siliziumwafer, Glas oder ein Metallteil), das beschichtet werden soll.

Schritt 3: Reaktion und Abscheidung

Das Substrat wird auf eine bestimmte Temperatur erhitzt. Wenn die Präkursor-Gase in die Nähe dieser heißen Oberfläche gelangen oder mit ihr in Kontakt kommen, durchlaufen sie eine chemische Reaktion und zersetzen sich.

Die gewünschten festen Elemente binden sich an das Substrat und bilden einen dünnen, gleichmäßigen Film. Andere gasförmige Nebenprodukte der Reaktion werden einfach aus der Kammer gepumpt.

Schlüsselanwendungen in verschiedenen Branchen

Die Präzision der CVD macht sie unverzichtbar für die Herstellung von Materialien und Beschichtungen, die sonst unmöglich zu produzieren wären.

Elektronik und Halbleiter

Dies ist die häufigste Anwendung von CVD. Es wird verwendet, um unglaublich dünne, reine Filme aus Materialien wie Silizium, Siliziumdioxid und Galliumnitrid abzuscheiden, die die Bausteine von Mikrochips und integrierten Schaltkreisen sind.

Schutzbeschichtungen

CVD wird verwendet, um extrem harte und korrosionsbeständige Beschichtungen auf Schneidwerkzeuge, Motorkomponenten und andere Industrieteile aufzubringen. Diese keramischen oder metallischen Filme verlängern die Lebensdauer und Leistung des darunterliegenden Materials erheblich.

Synthese fortschrittlicher Materialien

Forscher nutzen CVD, um neuartige Materialien mit einzigartigen Eigenschaften „wachsen“ zu lassen. Dazu gehört die Herstellung von Strukturen wie Kohlenstoffnanoröhren und GaN-Nanodrähten, die Anwendungen in der nächsten Generation von Elektronik und Verbundwerkstoffen finden.

Energie und Optik

Bei der Herstellung von Dünnschicht-Solarzellen wird CVD verwendet, um die kritischen Photovoltaikmaterialien auf einem Substrat abzuscheiden. Es wird auch zur Herstellung spezieller optischer Beschichtungen für Linsen und Sensoren eingesetzt.

Die verschiedenen Varianten der CVD verstehen

Nicht alle CVD-Prozesse sind gleich. Der Hauptunterschied zwischen den CVD-Typen liegt im Betriebsdruck innerhalb der Reaktionskammer, der die Qualität und Eigenschaften des Endfilms bestimmt.

Die Bedeutung des Drucks

Der Druck steuert, wie sich Gasmoleküle bewegen und interagieren. Hoher Druck bedeutet mehr Kollisionen und schnellere Abscheidung, während niedriger Druck eine gleichmäßigere Bedeckung auf komplexen Oberflächen ermöglicht.

Atmosphärendruck-CVD (APCVD)

Dies ist die einfachste Form, die bei normalem Atmosphärendruck arbeitet. Sie ist schnell und relativ kostengünstig, kann aber zu Filmen mit geringerer Reinheit führen.

Niederdruck-CVD (LPCVD)

Durch die Reduzierung des Drucks ermöglicht LPCVD, dass die Präkursor-Gase das Substrat gleichmäßiger beschichten, selbst auf komplizierten 3D-Formen. Dies führt zu einer ausgezeichneten Filmuniformität und ist ein bewährter Prozess in der Halbleiterindustrie.

Ultrahochvakuum-CVD (UHVCVD)

UHVCVD arbeitet bei extrem niedrigen Drücken und wird eingesetzt, wenn die absolut höchste Reinheit erforderlich ist. Es minimiert das Risiko von Verunreinigungen und ist entscheidend für die Herstellung fortschrittlicher, hochleistungsfähiger Halbleiterbauelemente.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische CVD-Methode wird basierend auf dem gewünschten Ergebnis gewählt, wobei Kosten, Geschwindigkeit und die erforderliche Qualität des Endfilms abgewogen werden.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit für fortschrittliche Elektronik liegt: UHVCVD ist die notwendige Wahl, um Defekte zu minimieren und Spitzenleistung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Bedeckung komplexer Formen liegt: LPCVD bietet ein ausgezeichnetes Gleichgewicht aus Qualität, Konformität und Durchsatz.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Beschichtung mit hohem Volumen liegt: APCVD kann eine praktikable Option sein, wenn absolute Reinheit nicht die Hauptsorge ist.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen Materials ohne chemische Veränderung liegt: Möglicherweise müssen Sie eine andere Technik in Betracht ziehen, wie z. B. die physikalische Gasphasenabscheidung (PVD), die physikalische Mittel wie Verdampfung zur Abscheidung von Filmen verwendet.

Letztendlich ist die chemische Gasphasenabscheidung eine vielseitige und leistungsstarke Technik zur präzisen Materialentwicklung von den Atomen aufwärts.

Zusammenfassungstabelle:

| CVD-Prozesstyp | Hauptmerkmal | Primärer Anwendungsfall |

|---|---|---|

| APCVD | Atmosphärendruck, schnelle Abscheidung | Großvolumige, kostengünstigere Beschichtungen |

| LPCVD | Niederdruck, ausgezeichnete Gleichmäßigkeit | Halbleiterfertigung, komplexe 3D-Formen |

| UHVCVD | Ultrahochvakuum, höchste Reinheit | Fortschrittliche, hochleistungsfähige Elektronik |

Bereit, Materialien mit atomarer Präzision zu entwickeln?

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für die chemische Gasphasenabscheidung und andere kritische Dünnschichtprozesse notwendig sind. Ob Sie Halbleiter der nächsten Generation, Schutzschichten oder neuartige Materialien wie Kohlenstoffnanoröhren entwickeln, unsere Lösungen unterstützen die hochreinen, kontrollierten Umgebungen, die für den Erfolg unerlässlich sind.

Lassen Sie uns besprechen, wie wir Ihre spezifische Anwendung unterstützen können: Kontaktieren Sie noch heute unsere Experten, um die richtigen Werkzeuge für Ihre Forschungs- und Produktionsziele zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Wie vergleicht sich die Wachstumsrate von Diamanten in DC-Plasma-Jet-Anlagen mit anderen Methoden? Steigern Sie die industrielle Produktion

- Wofür wird Kohlenstoffbeschichtung verwendet? Hochleistungs-Batterieelektroden freischalten

- Was ist Abscheidung (Deposition) in der Halbleiterfertigung? Chips Schicht für Schicht mit CVD & PVD aufbauen

- Was ist die Abscheidungsmethode der Fertigung? Ein Leitfaden zu Dünnschicht-Beschichtungsprozessen

- Welche Rolle spielt Plasma beim Sputtern? Der Schlüssel zur Erzeugung ionischer Projektile für die Dünnschichtabscheidung

- Was sind die Methoden zur Herstellung von Graphen? Top-Down vs. Bottom-Up-Synthese erklärt

- Wie geht ein CVI-Ofen (Chemical Vapor Infiltration) mit den Herausforderungen von UHTCMC um? Präzisionsverdichtung & Fasintegrität

- Was ist der Vorteil von LPCVD gegenüber APCVD? Überlegene Schichtgleichmäßigkeit und Konformität erreichen