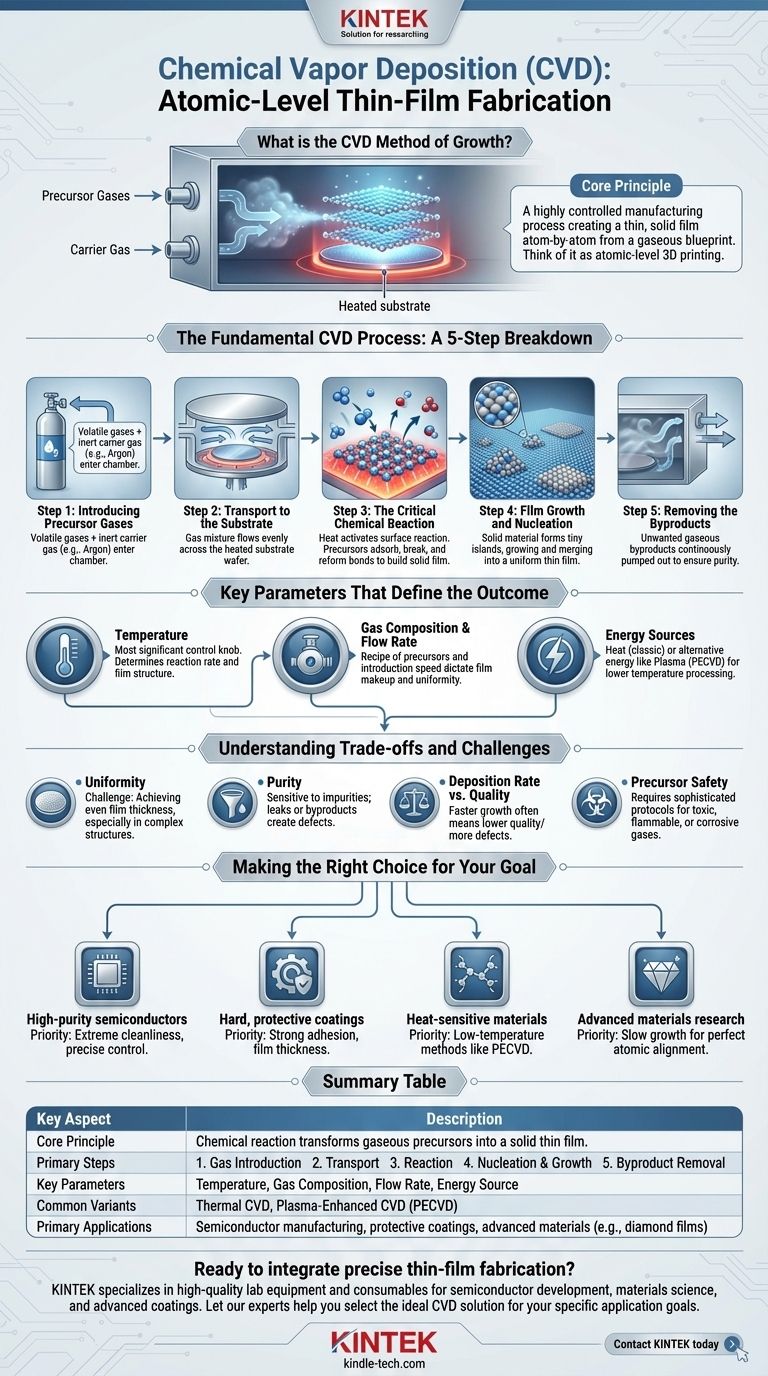

Im Kern ist die chemische Gasphasenabscheidung (CVD) ein hochkontrollierter Herstellungsprozess, der verwendet wird, um einen dünnen, festen Film auf einer Oberfläche, dem sogenannten Substrat, zu erzeugen. Dies geschieht, indem spezifische Gase, sogenannte Präkursoren, in eine Kammer eingeleitet werden. Eine chemische Reaktion, die typischerweise durch Hitze aktiviert wird, bewirkt, dass diese Gase zerfallen und Atom für Atom Material auf dem Substrat abscheiden, wodurch der gewünschte Film aufgebaut wird.

Die wahre Stärke der CVD liegt in ihrer Fähigkeit, Materialien von Grund auf neu aufzubauen. Betrachten Sie es nicht als einfache Beschichtung, sondern als 3D-Druck auf atomarer Ebene, bei dem ein gasförmiger Bauplan präzise in eine feste Struktur auf einer Zieloberfläche umgewandelt wird.

Der grundlegende CVD-Prozess: Eine schrittweise Aufschlüsselung

Um CVD zu verstehen, ist es am besten, es sich als eine Abfolge von fünf unterschiedlichen Ereignissen vorzustellen, die in einer kontrollierten Reaktionskammer stattfinden.

Schritt 1: Einführung der Präkursorgase

Der Prozess beginnt mit der Zufuhr eines oder mehrerer flüchtiger Präkursorgase in die Reaktionskammer. Diese Gase enthalten die Atome, die für den endgültigen Film benötigt werden (z. B. Gase, die Silizium für einen Siliziumfilm enthalten).

Oft werden diese Präkursoren mit einem inerten Trägergas (wie Argon oder Stickstoff) verdünnt, das hilft, sie mit kontrollierter Geschwindigkeit durch das System zu transportieren.

Schritt 2: Transport zum Substrat

Dieses Gasgemisch strömt durch die Kammer und über die Oberfläche des Substrat-Wafers. Die Konstruktion der Kammer und die Gasflüssigkeitsdynamik sind entscheidend, um sicherzustellen, dass jeder Teil des Substrats gleichmäßig den Gasen ausgesetzt wird.

Schritt 3: Die kritische chemische Reaktion

Das Substrat wird auf eine präzise, hohe Temperatur (oft mehrere hundert Grad Celsius) erhitzt. Wenn die kühleren Präkursorgase mit dieser heißen Oberfläche in Kontakt kommen, erhalten sie die Energie, die für die Reaktion erforderlich ist.

Dies ist eine oberflächenkatalysierte Reaktion. Die Gase adsorbieren, d. h. sie haften an der Substratoberfläche, was den perfekten Ort für den Bruch und die Neubildung chemischer Bindungen bietet und das feste Material für den Film erzeugt.

Schritt 4: Filmbildung und Keimbildung

Die Abscheidung erfolgt nicht auf einmal. Das feste Material beginnt sich als winzige, isolierte Inseln auf dem Substrat zu bilden.

Während der Prozess fortschreitet, wachsen diese Inseln an und verschmelzen schließlich zu einem kontinuierlichen, gleichmäßigen Dünnfilm über die gesamte Oberfläche.

Schritt 5: Entfernen der Nebenprodukte

Die chemischen Reaktionen, die den festen Film bilden, erzeugen auch unerwünschte gasförmige Nebenprodukte. Diese Abfallgase werden kontinuierlich aus der Kammer abgepumpt, um sicherzustellen, dass sie die Reinheit oder das Wachstum des Films nicht beeinträchtigen.

Wichtige Parameter, die das Ergebnis bestimmen

Die endgültigen Eigenschaften des Films – seine Dicke, Zusammensetzung und Qualität – werden durch mehrere kritische Prozessparameter bestimmt.

Die Rolle der Temperatur

Die Substrattemperatur ist der wichtigste Stellknopf. Sie bestimmt die Geschwindigkeit der chemischen Reaktion und kann die Kristallstruktur des Endfilms beeinflussen. Ist sie zu niedrig, findet die Reaktion nicht statt; ist sie zu hoch, können unerwünschte Nebenreaktionen auftreten.

Zusammensetzung und Durchflussrate der Gase

Das „Rezept“ der Präkursorgase bestimmt die chemische Zusammensetzung des Films. Die Rate, mit der sie zugeführt werden, beeinflusst die Wachstumsgeschwindigkeit und kann die Gleichmäßigkeit des Films beeinflussen.

Energiequellen jenseits von Wärme

Obwohl ein erhitztes Substrat die klassische Methode ist, sind einige Materialien oder Substrate empfindlich gegenüber hohen Temperaturen. In diesen Fällen können andere Energiequellen verwendet werden, um die Reaktion anzutreiben.

Eine gängige Variante ist die plasmaunterstützte chemische Gasphasenabscheidung (PECVD), bei der ein HF-Plasmenfeld die Gase anregt, was eine Abscheidung bei viel niedrigeren Temperaturen ermöglicht. Andere Methoden verwenden Laser oder heiße Filamente, um die notwendige Energie zuzuführen.

Verständnis der Kompromisse und Herausforderungen

Obwohl CVD ein leistungsfähiger Prozess ist, birgt er inhärente technische Herausforderungen, die bewältigt werden müssen.

Gleichmäßigkeit und Abdeckung

Die Erzielung einer perfekt gleichmäßigen Filmdicke über einen großen Wafer oder in komplexen, dreidimensionalen Gräben ist eine erhebliche Herausforderung. Dies erfordert eine präzise Kontrolle über den Gasfluss und die Temperaturverteilung.

Reinheit und Kontamination

Der Prozess ist extrem empfindlich gegenüber Verunreinigungen. Jedes unerwünschte Molekül in der Kammer – durch ein kleines Leck oder durch Nebenprodukte – kann im Film eingeschlossen werden und Defekte verursachen, die seine Leistung beeinträchtigen. Beispielsweise müssen Techniker bei der Diamantabscheidung den Prozess regelmäßig unterbrechen, um unerwünschten Graphit zu entfernen.

Abscheidungsrate im Vergleich zur Qualität

Es besteht oft ein direkter Kompromiss zwischen Geschwindigkeit und Perfektion. Ein schnelleres Wachstum des Films kann Zeit und Geld sparen, führt aber oft zu einer weniger geordneten, qualitativ minderwertigeren Struktur mit mehr Defekten. Hochreine Anwendungen, wie in der Halbleitertechnik, erfordern ein langsames, sorgfältiges Wachstum.

Sicherheit der Präkursoren

Die bei CVD verwendeten Gase können hochgiftig, entzündlich oder korrosiv sein. Dies erfordert hochentwickelte Sicherheits- und Handhabungsprotokolle, was die Komplexität und die Kosten des Betriebs erhöht.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische CVD-Technik und die gewählten Parameter hängen vollständig vom gewünschten Ergebnis für das Endprodukt ab.

- Wenn Ihr Hauptaugenmerk auf der hochreinen Halbleiterfertigung liegt: Ihre Priorität liegt auf extremer Sauberkeit und präziser Kontrolle von Temperatur und Gasfluss, um makellose kristalline Schichten zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung harter Schutzbeschichtungen für Werkzeuge liegt: Sie werden wahrscheinlich Hochtemperaturverfahren verwenden, bei denen die starke Haftung und die Filmdicke Vorrang vor einer perfekten Kristallstruktur haben.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf hitzeempfindlichen Materialien wie Polymeren liegt: Sie müssen eine Niedertemperaturvariante wie die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) verwenden, um eine Beschädigung des Substrats zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Forschung mit fortschrittlichen Materialien liegt, wie z. B. im Labor gezüchteten Diamanten: Sie wägen sorgfältig eine langsame Wachstumsrate für eine perfekte atomare Ausrichtung gegen die praktischen Zwänge der Produktionszeit ab.

Letztendlich geht es bei der Beherrschung der CVD um ein tiefes Verständnis des Zusammenspiels von Chemie, Temperatur und Druck, um funktionale Materialien aus einem gasförmigen Zustand aufzubauen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Grundprinzip | Eine chemische Reaktion wandelt gasförmige Präkursoren in einen festen Dünnfilm auf einer Substratoberfläche um. |

| Hauptschritte | 1. Gaszufuhr 2. Transport 3. Reaktion 4. Keimbildung & Wachstum 5. Entfernung von Nebenprodukten |

| Schlüsselparameter | Temperatur, Gaszusammensetzung, Durchflussrate, Energiequelle (z. B. Wärme, Plasma) |

| Gängige Varianten | Thermische CVD, Plasma-Enhanced CVD (PECVD) |

| Hauptanwendungen | Halbleiterfertigung, Schutzbeschichtungen, fortschrittliche Materialien (z. B. Diamantfilme) |

Bereit, die präzise Dünnschichtfertigung in Ihre Forschung oder Produktion zu integrieren? Die richtige Laborausrüstung ist entscheidend für die Kontrolle der komplexen Parameter der chemischen Gasphasenabscheidung. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien und bedient die präzisen Bedürfnisse von Laboren in der Halbleiterentwicklung, Materialwissenschaft und bei fortschrittlichen Beschichtungen. Lassen Sie sich von unseren Experten bei der Auswahl der idealen CVD-Lösung für Ihre spezifischen Anwendungsziele unterstützen. Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen zu besprechen!

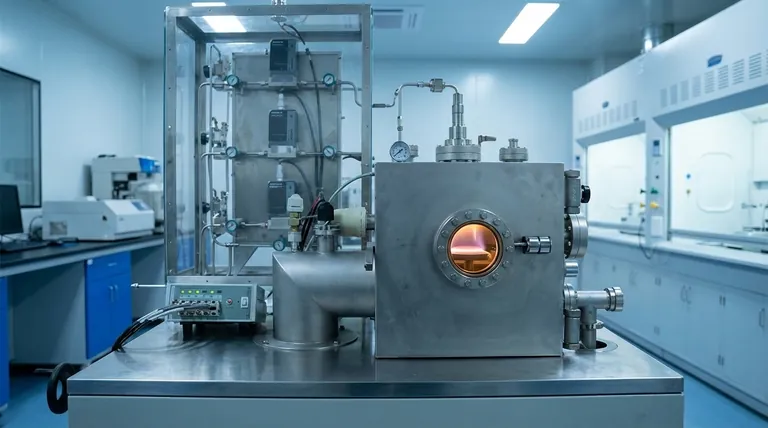

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung