Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein hochkontrollierter Herstellungsprozess, der in der Halbleiterindustrie verwendet wird, um ultrareine, hochleistungsfähige feste Schichten aus einem Gas aufzubauen. Gasförmige Moleküle, sogenannte Präkursoren, werden in eine Reaktionskammer eingeführt, wo sie angeregt werden und sich zersetzen. Diese chemische Reaktion führt dazu, dass sich ein festes Material Schicht für Schicht auf einem beheizten Substrat, wie einem Siliziumwafer, bildet und abscheidet, wodurch die grundlegenden Strukturen eines Mikrochips entstehen.

Das Kernprinzip der CVD besteht nicht nur darin, eine Oberfläche zu beschichten, sondern vielmehr darin, eine neue feste Schicht aus chemischen Bausteinen in einem Gas zu konstruieren. Die präzise Kontrolle über Temperatur, Druck und Gaschemie ermöglicht die Schaffung der komplexen, hochreinen Materialien, die für die moderne Elektronik unerlässlich sind.

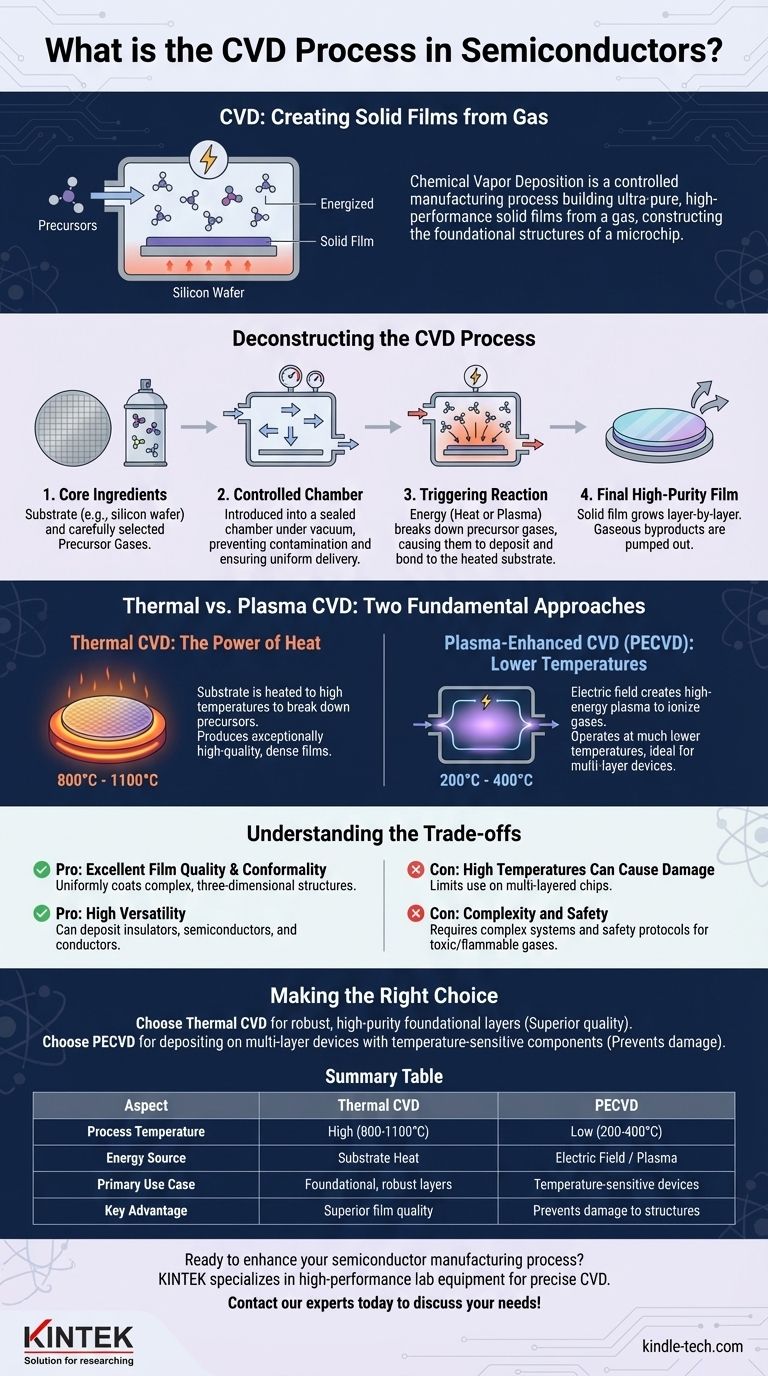

Den CVD-Prozess entschlüsseln

Um CVD wirklich zu verstehen, ist es am besten, es als eine Abfolge kontrollierter Ereignisse zu visualisieren, jedes mit einem bestimmten Zweck. Der Erfolg des gesamten Prozesses hängt von der präzisen Steuerung jeder Phase ab.

Die Kernbestandteile: Substrat und Präkursoren

Der Prozess beginnt mit zwei grundlegenden Komponenten. Die erste ist das Substrat, typischerweise ein Siliziumwafer, der als Grundlage für die neue Schicht dient.

Die zweite ist eine sorgfältig ausgewählte Mischung aus Präkursor-Gasen. Diese Gase enthalten die spezifischen Atome (wie Silizium, Kohlenstoff oder Stickstoff), die zum Aufbau der gewünschten Schicht erforderlich sind. Sie werden oft mit inerten Trägergasen gemischt, die helfen, den Fluss und die Reaktionsgeschwindigkeit zu steuern.

Die Reaktionskammer: Eine kontrollierte Umgebung

Das Substrat und die Präkursor-Gase werden in eine versiegelte Kammer unter Vakuum eingeführt. Diese Umgebung ist entscheidend, um eine Kontamination durch unerwünschte Partikel oder reaktive Gase wie Sauerstoff zu verhindern, die Verunreinigungen in die Schicht einbringen würden.

Eine präzise Kontrolle über den Druck und die Gasflussraten der Kammer stellt sicher, dass die Präkursor-Moleküle gleichmäßig zur Substratoberfläche gelangen.

Der kritische Schritt: Auslösen der chemischen Reaktion

Dies ist das Herzstück des CVD-Prozesses. Energie wird in das System eingebracht, um die Präkursor-Gasmoleküle in hochreaktive Spezies (Radikale, Ionen oder Atome) aufzubrechen.

Diese reaktiven Spezies diffundieren dann zum beheizten Substrat. Bei Kontakt mit der heißen Oberfläche finden eine Reihe chemischer Reaktionen statt, die dazu führen, dass sich das gewünschte feste Material abscheidet und an das Substrat bindet. Das Substrat selbst kann als Katalysator wirken und die Reaktion direkt auf seiner Oberfläche fördern.

Das Endprodukt: Eine hochreine Dünnschicht

Während die Reaktionen fortfahren, wächst eine feste Schicht auf dem Substrat, eine Atomlage nach der anderen. Gasförmige Nebenprodukte der chemischen Reaktionen werden kontinuierlich als Abfall aus der Kammer gepumpt.

Das Ergebnis ist eine außergewöhnlich reine und gleichmäßige Dünnschicht mit spezifischen elektrischen oder physikalischen Eigenschaften, die auf ihre Rolle im Halbleiterbauelement zugeschnitten sind.

Thermisch vs. Plasma: Die beiden grundlegenden Ansätze

Die Methode zur Energiezufuhr und Auslösung der chemischen Reaktion ist der Hauptunterschied zwischen verschiedenen Arten von CVD. Diese Wahl hat tiefgreifende Auswirkungen auf den Prozess und seine Anwendungen.

Thermische CVD: Die Kraft der Wärme

Bei der traditionellen thermischen CVD wird das Substrat auf sehr hohe Temperaturen erhitzt (oft 800 °C bis 1100 °C). Diese intensive thermische Energie ist es, die die Präkursor-Gase zersetzt, wenn sie mit der heißen Substratoberfläche in Kontakt kommen.

Diese Methode ist bekannt für die Herstellung von außergewöhnlich hochwertigen und dichten Schichten. Die hohe Temperatur liefert die notwendige Aktivierungsenergie, damit die chemischen Reaktionen effizient ablaufen.

Plasma-Enhanced CVD (PECVD): Niedrigere Temperaturen, höhere Reaktivität

Bei der Plasma-Enhanced CVD wird ein elektrisches Feld (ähnlich wie bei einem Mikrowellenherd) verwendet, um die Gase zu ionisieren und ein Plasma zu erzeugen. Dieses Plasma ist ein hochenergetischer Materiezustand, der reaktive Ionen und Radikale enthält.

Da das Plasma selbst die Gasmoleküle energetisiert, muss das Substrat nicht so heiß sein. PECVD kann bei viel niedrigeren Temperaturen (typischerweise 200 °C bis 400 °C) betrieben werden, was es ideal für die Herstellung von Bauelementen mit Strukturen macht, die durch die extreme Hitze der thermischen CVD beschädigt würden.

Die Kompromisse verstehen

Wie jeder technische Prozess beinhaltet CVD das Abwägen konkurrierender Faktoren. Das Verständnis dieser Kompromisse ist der Schlüssel, um zu verstehen, warum eine bestimmte Art von CVD für eine bestimmte Anwendung gewählt wird.

Pro: Ausgezeichnete Schichtqualität und Konformität

CVD ist bekannt für die Herstellung von Schichten, die hochgradig gleichmäßig und "konform" sind, was bedeutet, dass sie komplexe, dreidimensionale Strukturen auf einem Mikrochip gleichmäßig beschichten können. Dies ist unerlässlich, da die Bauelementarchitekturen immer komplexer werden.

Pro: Hohe Vielseitigkeit

Der Prozess ist unglaublich vielseitig. Durch einfaches Ändern der Präkursor-Gase und Prozessbedingungen können Ingenieure eine breite Palette von Materialien abscheiden, einschließlich Isolatoren (wie Siliziumdioxid), Halbleitern (wie Polysilizium) und Leitern (wie Wolfram).

Kontra: Hohe Temperaturen können Schäden verursachen

Der Hauptnachteil der thermischen CVD ist ihr hoher Temperaturbedarf. Diese Temperaturen können zuvor hergestellte Schichten auf einem mehrschichtigen Chip beschädigen, was ihre Verwendung auf die frühen Fertigungsstadien oder auf sehr robuste Materialien beschränkt.

Kontra: Komplexität und Sicherheit

CVD-Systeme sind komplex und teuer. Darüber hinaus sind viele Präkursor-Gase hochgiftig, brennbar oder korrosiv, was anspruchsvolle Sicherheitsprotokolle und Handhabungssysteme erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen bestimmten CVD-Prozess wird ausschließlich durch die Anforderungen des abzuscheidenden Materials und die thermischen Grenzen des zu bauenden Bauelements bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer robusten, hochreinen Grundschicht liegt: Thermische CVD ist oft die bevorzugte Methode aufgrund der überlegenen Schichtqualität, die sich aus ihrem Hochtemperaturprozess ergibt.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer Schicht auf einem mehrschichtigen Bauelement mit temperaturempfindlichen Komponenten liegt: PECVD ist die notwendige Wahl, da ihr Niedertemperatur-Plasmaprozess eine Beschädigung der bereits auf dem Wafer aufgebauten empfindlichen Strukturen vermeidet.

Letztendlich ist die chemische Gasphasenabscheidung eine Eckpfeilertechnologie, die den Aufbau auf atomarer Ebene ermöglicht, der das moderne Hochleistungsrechnen möglich macht.

Zusammenfassungstabelle:

| Aspekt | Thermische CVD | Plasma-Enhanced CVD (PECVD) |

|---|---|---|

| Prozesstemperatur | Hoch (800 °C - 1100 °C) | Niedrig (200 °C - 400 °C) |

| Energiequelle | Substratwärme | Elektrisches Feld / Plasma |

| Primärer Anwendungsfall | Grundlegende, robuste Schichten | Temperaturempfindliche, mehrschichtige Bauelemente |

| Hauptvorteil | Überlegene Schichtqualität & -dichte | Verhindert Schäden an empfindlichen Strukturen |

Bereit, Ihren Halbleiterfertigungsprozess zu verbessern? KINTEK ist spezialisiert auf Hochleistungslaborgeräte und Verbrauchsmaterialien für die präzise chemische Gasphasenabscheidung. Unsere Lösungen helfen Ihnen, die ultrareinen, gleichmäßigen Dünnschichten zu erzielen, die für Mikrochips der nächsten Generation unerlässlich sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen CVD-Anforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Welche Materialien werden in der PECVD abgeschieden? Entdecken Sie die vielseitigen Dünnschichtmaterialien für Ihre Anwendung

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist das Plasma-Enhanced Chemical Vapour Deposition (PECVD)-Verfahren? Ermöglichen Sie Abscheidung von Dünnschichten bei niedrigen Temperaturen und hoher Qualität

- Wie funktioniert die plasmaunterstützte CVD? Erreichen Sie eine Niedertemperatur-Dünnschichtabscheidung von hoher Qualität