In der Nanotechnologie ist die chemische Gasphasenabscheidung (CVD) eine „Bottom-up“-Fertigungstechnik, die verwendet wird, um hochreine, ultradünne Feststoffschichten auf einer Oberfläche zu züchten. Sie funktioniert, indem reaktive Gase (Precursoren) in eine Kammer geleitet werden, wo sie auf einem beheizten Substrat eine chemische Reaktion eingehen und dabei Schicht für Schicht atom für atom ein neues Material abscheiden. Diese Methode ist grundlegend für die Herstellung von Nanostrukturen und fortschrittlichen Materialien wie Graphen und Halbleiterschichten mit präziser Kontrolle über deren Dicke und Eigenschaften.

CVD ist nicht nur eine Beschichtungstechnologie; es ist ein kontrollierter chemischer Konstruktionsprozess auf atomarer Ebene. Ihr Kernwert liegt in ihrer Fähigkeit, gleichmäßige, chemisch gebundene Materialien auf einem Substrat aufzubauen, was sie zu einem unverzichtbaren Werkzeug für die Herstellung der Hochleistungskomponenten macht, die für die moderne Nanotechnologie von zentraler Bedeutung sind.

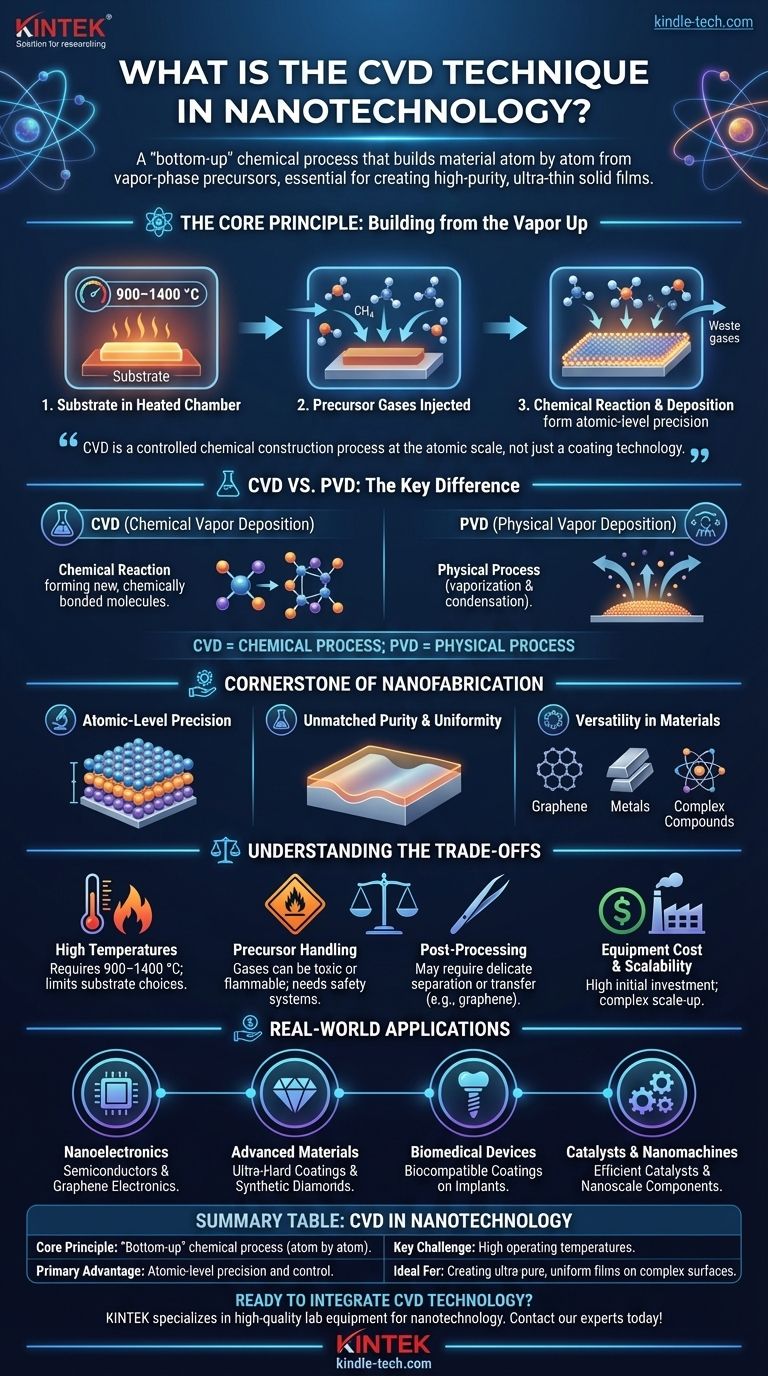

Das Kernprinzip: Aufbau aus der Gasphase

CVD ist ein Syntheseprozess. Im Gegensatz zu Methoden, die Material abtragen, baut CVD durch eine kontrollierte chemische Reaktion neues Material direkt auf einer Oberfläche auf.

Der Aufbau der Reaktionskammer

Der Prozess beginnt mit einem Substrat – dem zu beschichtenden Objekt –, das in einer Vakuumkammer platziert wird. Diese Kammer wird auf eine bestimmte, oft sehr hohe Temperatur erhitzt.

Die Rolle der Precursorgase

Anschließend werden ein oder mehrere flüchtige Precursorgase in die Kammer injiziert. Diese Gase enthalten die chemischen Elemente, die zur Bildung der endgültigen Schicht erforderlich sind. Um beispielsweise Graphen (eine Form von Kohlenstoff) herzustellen, wird ein kohlenstoffhaltiges Gas wie Methan verwendet.

Die Abscheidungsreaktion

Wenn die heißen Precursorgase mit dem beheizten Substrat in Kontakt kommen, wird eine chemische Reaktion ausgelöst. Diese Reaktion zerlegt die Precursormoleküle und bewirkt, dass ein festes Material auf dem Substrat abgeschieden wird, wodurch eine dünne, stabile Schicht entsteht. Oft wird das Substrat selbst mit einem Katalysator (wie Kupfer für Graphen) beschichtet, um diese Reaktion zu erleichtern.

Der Hauptunterschied: CVD vs. PVD

Es ist entscheidend, CVD von der physikalischen Gasphasenabscheidung (PVD) zu unterscheiden. PVD ist ein physikalischer Prozess, wie Verdampfen oder Sputtern, bei dem ein Material verdampft und dann einfach auf einem Substrat kondensiert. CVD ist ein chemischer Prozess, bei dem neue Moleküle gebildet und abgeschieden werden, was zu einer chemisch gebundenen, oft kristallinen oder amorphen Schicht führt.

Warum CVD ein Eckpfeiler der Nanofabrikation ist

Die Eigenschaften von CVD machen es einzigartig geeignet für die Anforderungen der Nanotechnologie, wo die Leistung durch Merkmale bestimmt wird, die in einzelnen Atomen gemessen werden.

Präzision auf atomarer Ebene

Der Hauptvorteil von CVD ist seine Kontrolle. Durch sorgfältiges Management von Temperatur, Druck und Gasfluss können Ingenieure die Wachstumsrate und Dicke der Schicht mit atomarer Präzision steuern. Dies ist entscheidend für die Herstellung von Materialien wie einschichtigem Graphen oder komplexen Halbleiterstapeln.

Unübertroffene Reinheit und Gleichmäßigkeit

Da der Prozess mit hochreinen Gasen in einer kontrollierten Umgebung beginnt, sind die resultierenden Schichten außergewöhnlich rein. Die Natur des Dampftransports ermöglicht es der Schicht, gleichmäßig über das gesamte Substrat zu wachsen, selbst auf komplexen, nicht-ebenen Oberflächen.

Vielseitigkeit bei Materialien und Strukturen

CVD ist nicht auf eine Materialart beschränkt. Es kann zur Herstellung einfacher monoatomarer Schichten, Metalle, komplexer Mehrkomponentenverbindungen und intermetallischer Oxide verwendet werden. Spezialisierte Varianten wie die metallorganische CVD (MOCVD) werden verwendet, um komplizierte kristalline Schichten für Hochleistungselektronik zu züchten.

Die Kompromisse von CVD verstehen

Obwohl leistungsstark, ist CVD keine Universallösung. Ihre Wirksamkeit hängt davon ab, ihre Stärken mit ihren betrieblichen Anforderungen in Einklang zu bringen.

Die Herausforderung hoher Temperaturen

Standard-CVD-Prozesse laufen oft bei sehr hohen Temperaturen ab, typischerweise zwischen 900–1400 °C. Diese Hitze kann viele Arten von Substraten beschädigen oder zerstören, was ihre Anwendung auf Materialien beschränkt, die solchen extremen Bedingungen standhalten können.

Precursor-Handhabung und Sicherheit

Die in CVD verwendeten Gase können giftig, korrosiv oder brennbar sein. Dies erfordert ausgeklügelte Handhabungssysteme, Sicherheitsprotokolle und Abgasmanagement, was die betriebliche Komplexität und die Kosten erhöht.

Potenzial für die Nachbearbeitung

In vielen Anwendungen ist die Arbeit nach der Abscheidung nicht beendet. Zum Beispiel muss auf einem Kupferkatalysator gewachsenes Graphen sorgfältig vom Metall getrennt und auf sein endgültiges Zielsubstrat übertragen werden, was ein heikler und komplexer Prozess ist.

Gerätekosten und Skalierbarkeit

Obwohl für die Großproduktion als „kostengünstig“ beschrieben, ist die Anfangsinvestition in hochwertige CVD-Reaktoren, Vakuumpumpen und Gashandhabungssysteme erheblich. Die Erzielung einer Prozesskontrolle für die großflächige Abscheidung erfordert einen erheblichen technischen Aufwand.

Anwendungen in der Nanotechnologie in der Praxis

CVD ist die Basistechnologie hinter vielen Durchbrüchen in Wissenschaft und Industrie.

Nanoelektronik und Halbleiter

CVD ist das Rückgrat der Halbleiterindustrie und wird zur Abscheidung der kritischen Dünnschichten verwendet, aus denen Mikroprozessoren und Speicherchips bestehen. Es ist auch die primäre Methode zur Herstellung von großflächigem Graphen für flexible Elektronik der nächsten Generation und transparente Leiter.

Fortschrittliche Materialien und Beschichtungen

Die Technik wird verwendet, um einige der haltbarsten Materialien der Welt herzustellen. Dazu gehören synthetische Diamanten, ultrahart Beschichtungen für Schneidwerkzeuge und korrosionsbeständige Schichten, die Komponenten in rauen Umgebungen schützen.

Biomedizinische Geräte

CVD wird verwendet, um biokompatible und haltbare Beschichtungen auf medizinische Implantate aufzubringen. Diese Beschichtungen können die Integration eines Implantats in den Körper verbessern und dessen Abbau im Laufe der Zeit verhindern.

Katalysatoren und Nanomaschinen

Durch die Abscheidung spezifischer Materialien auf nanostrukturierten Gerüsten kann CVD hochwirksame Katalysatoren erzeugen. Es wird auch zur Herstellung von Komponenten für Nanoskalenmaschinen und -sensoren verwendet.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Fertigungsmethode erfordert die Abstimmung der Fähigkeiten der Technik mit Ihrem spezifischen Ziel.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultrareiner, einschichtiger Materialien wie Graphen liegt: CVD ist die Industriestandardmethode aufgrund ihrer unübertroffenen Kontrolle über das atomare Schichtwachstum.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, dreidimensionaler Nanostrukturen liegt: Die Fähigkeit von CVD, eine gleichmäßige Schicht über konturierte Oberflächen abzuscheiden, macht sie überlegen gegenüber direkten Methoden wie PVD.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von Halbleiterschichten liegt: Spezialisierte, großtechnische CVD-Systeme sind unerlässlich, um die erforderliche Reinheit und Gleichmäßigkeit auf großen Wafern zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit hitzeempfindlichen Substraten liegt: Sie müssen niedrigere CVD-Varianten (wie Plasma-Enhanced CVD) untersuchen oder eine völlig andere Abscheidungsmethode wählen.

Letztendlich bedeutet das Verständnis von CVD, zu verstehen, wie man kontrollierte chemische Reaktionen nutzt, um funktionale Materialien atom für atom aufzubauen.

Zusammenfassungstabelle:

| Schlüsselaspekt | CVD in der Nanotechnologie |

|---|---|

| Kernprinzip | Ein „Bottom-up“-Chemikalienprozess, der Material Atom für Atom aus Dampfphasen-Precursoren aufbaut. |

| Hauptvorteil | Präzision auf atomarer Ebene und Kontrolle über Schichtdicke und Eigenschaften. |

| Hauptproblem | Erfordert oft sehr hohe Temperaturen, was die Substratwahl einschränken kann. |

| Ideal für | Herstellung ultrareiner, gleichmäßiger Schichten auf komplexen Oberflächen (z.B. Graphen, Halbleiterschichten). |

Bereit, die CVD-Technologie in Ihre Forschung oder Produktionslinie zu integrieren? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für Nanotechnologieanwendungen. Unser Fachwissen kann Ihnen helfen, die richtigen Werkzeuge auszuwählen, um eine präzise, hochreine Materialabscheidung für Ihre Projekte in Halbleitern, fortschrittlichen Materialien und darüber hinaus zu erreichen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen und zu erfahren, wie wir Ihre Innovation unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist chemische Gasphasenabscheidung (CVD) im Schmuckbereich? Entdecken Sie die PVD-Technologie hinter modernen Beschichtungen

- Was ist die Gasphasenabscheidung von Graphen? Ein Leitfaden zur skalierbaren, hochwertigen Produktion

- Wie funktioniert die Dünnschichtabscheidung? Ein Leitfaden zu PVD- und CVD-Beschichtungsverfahren

- Was sind Dünnschichtabscheidungsverfahren? PVD vs. CVD für Ihre Anwendung erklärt

- Was ist das Magnetfeldsputtern eines DC-Magnetrons? Erzielen Sie schnellere Beschichtungen von höherer Qualität

- Welche der folgenden Methoden wird zur Synthese von CNTs verwendet? Ein Leitfaden zu Lichtbogenentladung, Laserablation und CVD

- Wofür wird CVD-Beschichtung verwendet? Härten von Werkzeugen & Herstellung von Halbleitern für die Industrie

- Was ist ein CVD-Ofen? Der ultimative Leitfaden für Präzisions-Dünnschichtbeschichtungen