Im Kern ist das DC-Sputtern (Gleichstrom-Sputtern) eine Vakuumabscheidungstechnik, die zur Herstellung ultradünner Materialschichten verwendet wird. Der Prozess funktioniert, indem ein Plasma aus einem Inertgas erzeugt wird, das Hochenergieionen generiert. Diese Ionen werden durch eine Gleichspannung beschleunigt, um ein Quellmaterial (das „Target“) zu bombardieren, wodurch Atome physisch von dessen Oberfläche abgeschlagen werden. Diese Atome wandern dann zu einem Substrat und lagern sich dort ab, wodurch eine gleichmäßige Beschichtung entsteht.

Das zentrale Prinzip des DC-Sputterns ist keine chemische, sondern eine physikalische Reaktion, die auf Impulsübertragung beruht. Stellen Sie es sich wie ein mikroskopisches Billardspiel vor, bei dem ein energetisiertes Gasion der Spielball ist, der auf Atome im Targetmaterial trifft und diese herausschlägt, damit sie präzise auf einem nahegelegenen Substrat landen können.

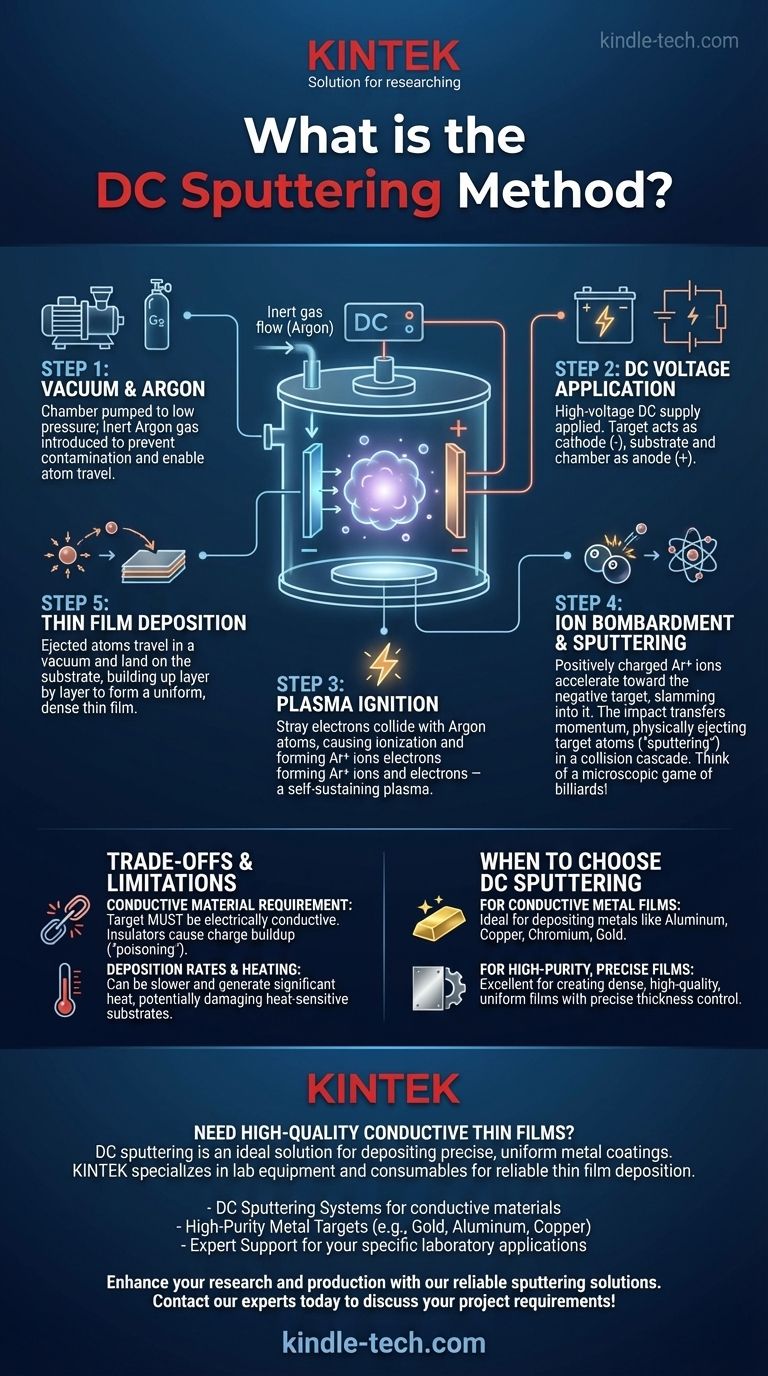

Der Kernmechanismus: Von Plasma zu Film

Um das DC-Sputtern zu verstehen, ist es hilfreich, den Vorgang in eine Abfolge von Ereignissen zu unterteilen, die in der Vakuumkammer ablaufen.

Schritt 1: Erzeugung der Vakuumumgebung

Der gesamte Prozess findet in einer Vakuumkammer statt, die auf einen sehr niedrigen Druck evakuiert wird. Anschließend wird ein Inertgas, meistens Argon (Ar), eingeführt.

Dieses Vakuum ist aus zwei Gründen entscheidend: Es verhindert, dass das Targetmaterial und das Substrat durch atmosphärische Partikel kontaminiert werden, und es stellt sicher, dass die gesputterten Atome vom Target zum Substrat wandern können, ohne mit anderen Gasmolekülen zu kollidieren.

Schritt 2: Anlegen der Gleichspannung

Ein Hochspannungs-DC-Netzteil wird an die Komponenten in der Kammer angeschlossen. Das Quellmaterial oder Target wird als Kathode (negative Ladung) eingerichtet.

Der Substrathalter und die Kammerwände fungieren typischerweise als Anode (positive Ladung). Dadurch entsteht ein starkes elektrisches Feld zwischen dem Target und der Anode.

Schritt 3: Zündung des Plasmas

Dieses elektrische Feld beschleunigt lose freie Elektronen, die sich in der Kammer befinden. Wenn diese Hochgeschwindigkeitselektronen mit den neutralen Argon-Gasatomen kollidieren, schlagen sie Elektronen aus den Schalen der Argonatome heraus.

Dieser als Ionisation bezeichnete Prozess erzeugt positiv geladene Argonionen (Ar+) und weitere freie Elektronen. Diese selbsterhaltende Wolke aus Ionen und Elektronen ist das Plasma, das oft ein charakteristisches Leuchten aufweist.

Schritt 4: Der Bombardierungsprozess

Die positiv geladenen Argonionen (Ar+) werden nun stark von dem negativ geladenen Target angezogen. Sie beschleunigen durch das elektrische Feld und prallen mit erheblicher kinetischer Energie auf die Oberfläche des Targets.

Dieser Aufprall initiiert eine „Kollisionskaskade“ innerhalb des Targetmaterials, wodurch Impuls vom Ion auf die Atome des Targets übertragen wird. Wenn diese Energiekaskade die Oberfläche erreicht, kann sie ausreichen, um die Bindungsenergie der Atome des Materials zu überwinden, wodurch ein Targetatom physisch ausgestoßen oder „gesputtert“ wird.

Schritt 5: Abscheidung auf dem Substrat

Die ausgestoßenen Atome vom Target wandern in einer geraden Linie durch das Vakuum, bis sie auf eine Oberfläche treffen. Durch strategische Platzierung eines Substrats (wie eines Silizium-Wafers, Glas oder Kunststoffteils) vor dem Target landen diese Atome darauf.

Im Laufe der Zeit bauen sich diese Atome Schicht für Schicht auf und bilden einen dünnen, dichten und hochgradig gleichmäßigen Film auf der Oberfläche des Substrats.

Verständnis der Kompromisse und Einschränkungen

Obwohl das DC-Sputtern leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner inhärenten Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Die Anforderung an leitfähiges Material

Die Haupteinschränkung des DC-Sputterns besteht darin, dass das Targetmaterial elektrisch leitfähig sein muss. Der Prozess beruht auf einer konstanten negativen Ladung auf dem Target, um die positiven Ionen anzuziehen.

Wenn das Target ein Isolator (ein dielektrisches Material) ist, führt die Bombardierung mit positiven Ionen zu einer Aufladung der Oberfläche. Diese positive Ladung neutralisiert das negative Potenzial der Kathode, stößt weitere Ionen effektiv ab und stoppt den Sputterprozess. Dies wird oft als „Target-Vergiftung“ bezeichnet.

Abscheidungsraten und Erwärmung

Im Vergleich zu einigen anderen Methoden wie der thermischen Verdampfung kann das einfache DC-Sputtern eine relativ niedrige Abscheidungsrate aufweisen, was es zu einem langsameren Prozess macht.

Darüber hinaus kann die ständige Bombardierung mit energiereichen Partikeln eine erhebliche Wärme auf das Substrat übertragen, was hitzeempfindliche Materialien wie bestimmte Kunststoffe oder organische Schichten beschädigen kann.

Wann Sie sich für DC-Sputtern entscheiden sollten

Ihre Wahl der Abscheidungsmethode hängt vollständig von Ihrem Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines leitfähigen Metallfilms liegt: Das DC-Sputtern ist ein hochzuverlässiger, vorhersagbarer und gut verstandener Industriestandard für Materialien wie Aluminium, Kupfer, Chrom und Gold.

- Wenn Sie hochreine Filme mit präziser Dickenkontrolle benötigen: Die Vakuumumgebung und die kontrollierte physikalische Bombardierung des Sputterns machen es zu einer ausgezeichneten Wahl für die Herstellung dichter, hochwertiger Filme.

- Wenn Sie ein nicht leitfähiges (dielektrisches) Material beschichten müssen: Sie müssen über das DC-Sputtern hinaus zu Methoden wie dem HF-Sputtern (Hochfrequenz-Sputtern) greifen, das speziell entwickelt wurde, um das Problem der Aufladung auf isolierenden Targets zu umgehen.

Das Verständnis dieses grundlegenden Prozesses ist der erste Schritt zur Kontrolle der Materialeigenschaften auf atomarer Ebene.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozesstyp | Physical Vapor Deposition (PVD) |

| Hauptanforderung | Targetmaterial muss elektrisch leitfähig sein |

| Häufige Anwendungen | Abscheidung von Metallen (z. B. Al, Cu, Au, Cr) |

| Hauptvorteil | Erzeugt dichte, hochreine, gleichmäßige Dünnschichten |

| Haupteinschränkung | Kann nicht mit isolierenden (dielektrischen) Targetmaterialien verwendet werden |

Benötigen Sie hochwertige leitfähige Dünnschichten?

Das DC-Sputtern ist eine ideale Lösung für die Abscheidung präziser, gleichmäßiger Metallbeschichtungen. KINTEK ist spezialisiert auf die Bereitstellung der Laborgeräte und Verbrauchsmaterialien, die Sie für eine zuverlässige Dünnschichtabscheidung benötigen.

Wir liefern:

- DC-Sputteranlagen für leitfähige Materialien

- Hochreine Metalltargets (z. B. Gold, Aluminium, Kupfer)

- Fachkundige Unterstützung für Ihre spezifischen Laboranwendungen

Verbessern Sie Ihre Forschung und Produktion mit unseren zuverlässigen Sputterlösungen. Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Verdampferschale für organische Materie

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung