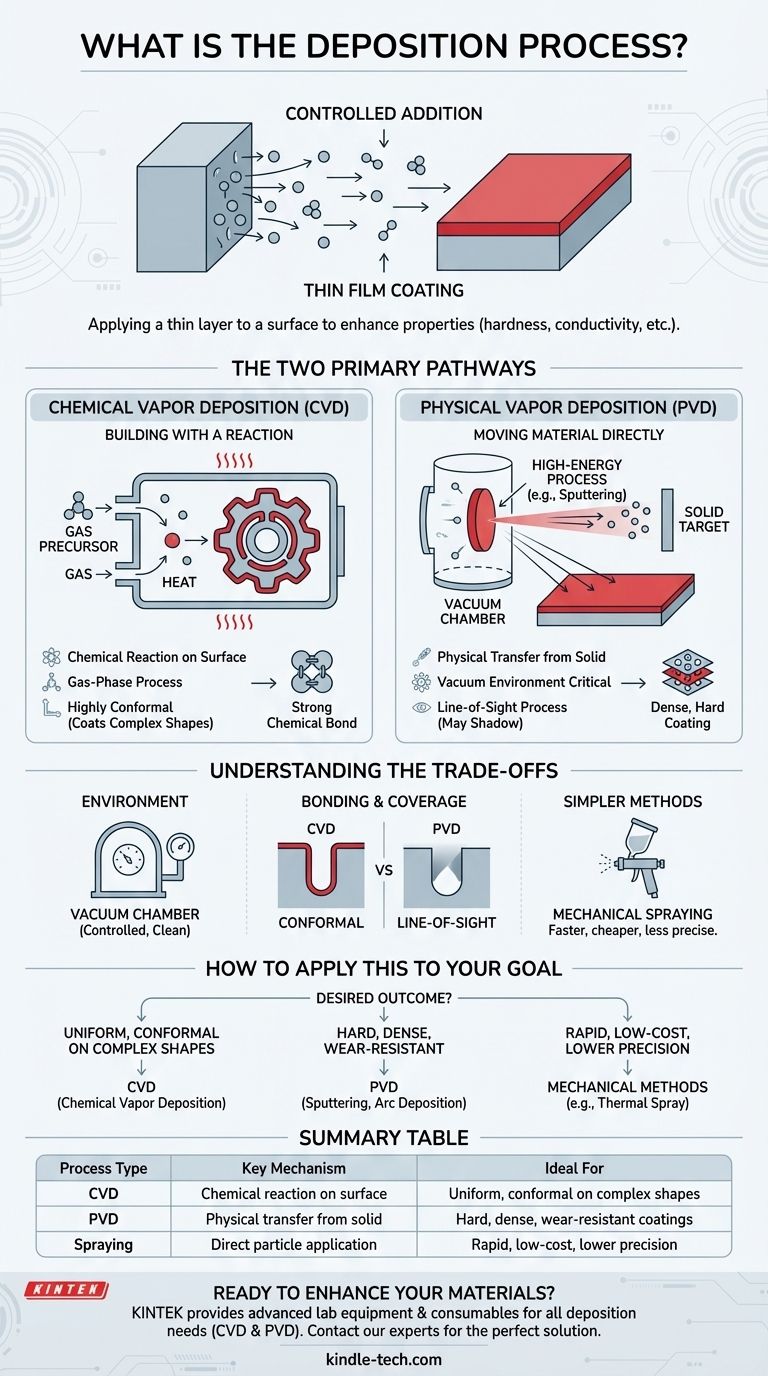

Vereinfacht ausgedrückt ist die Abscheidung der Prozess, bei dem eine dünne Materialschicht auf eine Oberfläche aufgebracht wird. Dieser Prozess reicht von natürlichen geologischen Phänomenen, wie der Sedimentation in einem Flussbett, bis hin zu hochkontrollierten industriellen Techniken, die zur Herstellung fortschrittlicher Beschichtungen auf Materialien verwendet werden. Diese Techniken beinhalten im Wesentlichen das Bewegen von Atomen oder Molekülen von einer Quelle und deren Ablagerung und Bindung an eine Zieloberfläche, die als Substrat bekannt ist.

Das Kernkonzept der Abscheidung ist die kontrollierte Zugabe. Ob durch eine chemische Reaktion, physikalische Übertragung oder mechanische Anwendung, das Ziel ist immer, eine neue Materialschicht auf einem Grundobjekt aufzubauen, um dessen Eigenschaften wie Härte, Leitfähigkeit oder Korrosionsbeständigkeit zu verbessern.

Die zwei primären Abscheidungswege

Auf einer hohen Ebene werden technische Abscheidungsprozesse danach unterschieden, wie sie Material auf das Substrat bewegen. Der Unterschied liegt darin, ob die neue Schicht durch eine chemische Reaktion auf der Oberfläche oder durch die physikalische Übertragung des Beschichtungsmaterials selbst gebildet wird.

Chemische Gasphasenabscheidung (CVD): Aufbau durch eine Reaktion

Bei der chemischen Gasphasenabscheidung (CVD) wird die Beschichtung nicht direkt übertragen. Stattdessen werden die Rohstoffe als Gas eingeführt.

Das zu beschichtende Teil wird in eine Reaktionskammer gebracht, oft unter Vakuum. Anschließend wird ein flüchtiges Prekursor-Gas, das die gewünschten Beschichtungselemente enthält, injiziert. Beim Erhitzen durchläuft dieses Gas eine chemische Reaktion oder Zersetzung direkt auf der Oberfläche des heißen Substrats und bildet einen festen, dünnen Film.

Die wichtigsten Schritte bei CVD umfassen den Transport von Gasen zur Oberfläche, deren Adsorption, die Oberflächenreaktion, die den Film bildet, und die Entfernung gasförmiger Nebenprodukte. Diese Methode erzeugt eine starke, chemisch gebundene Schicht, die selbst komplexe Formen gleichmäßig bedecken kann.

Physikalische Gasphasenabscheidung (PVD): Material direkt bewegen

Bei der physikalischen Gasphasenabscheidung (PVD) beginnt das Beschichtungsmaterial als feste Quelle (ein sogenanntes Target). Hochenergetische Prozesse werden verwendet, um diesen Feststoff in einen Dampf umzuwandeln, der dann zum Substrat wandert und dort kondensiert.

Zwei gängige PVD-Techniken veranschaulichen dieses Prinzip:

- Sputtern: Ein festes Target wird in einem Vakuum mit hochenergetischen Ionen bombardiert. Dieser Aufprall wirkt wie ein mikroskopischer Sandstrahler und schlägt Atome vom Target ab. Diese ausgestoßenen Atome wandern dann zum Substrat und lagern sich dort ab, wobei der Film Atom für Atom aufgebaut wird.

- Kathodenlichtbogenabscheidung: Diese Technik verwendet einen starken elektrischen Lichtbogen, um Material von einer festen Kathodenquelle zu verdampfen und zu ionisieren. Ein elektrisches Feld beschleunigt diese Ionen dann zum Substrat, wo sie kondensieren und eine extrem dichte und gut haftende Beschichtung bilden.

Die Kompromisse verstehen

Die Wahl einer Abscheidungsmethode erfordert ein Verständnis der inhärenten Unterschiede in ihrem Ansatz, ihrer Komplexität und den Ergebnissen, die sie liefern.

Die Rolle der Umgebung

Die meisten fortschrittlichen Abscheidungstechniken, wie CVD und PVD, finden in einer Vakuumkammer statt. Diese kontrollierte Umgebung ist entscheidend, um Kontaminationen aus der Luft zu verhindern und die hochenergetischen Prozesse zu ermöglichen, die zum Verdampfen von Materialien oder zur Erleichterung spezifischer chemischer Reaktionen erforderlich sind.

Chemische vs. physikalische Bindung

CVD bildet die Beschichtung durch eine chemische Reaktion auf dem Substrat, was zu einer sehr starken chemischen Bindung führt. Da die Beschichtung aus einem Gas gebildet wird, das die Kammer füllt, ist sie tendenziell sehr konform, was bedeutet, dass sie komplizierte und komplexe Oberflächen gleichmäßig beschichten kann.

PVD hingegen ist oft ein "Sichtlinien"-Prozess. Atome bewegen sich in einer geraden Linie von der Quelle zum Substrat, was es schwierig machen kann, Hinterschneidungen oder das Innere komplexer Geometrien ohne ausgeklügelte Teilemanipulation zu beschichten.

Einfachere mechanische Methoden

Nicht jede Abscheidung erfordert ein Vakuum oder hochenergetische Physik. Prozesse wie das Sprühen beinhalten das Richten von Partikeln oder Tröpfchen des Beschichtungsmaterials auf das Substrat. Obwohl diese Methoden einfacher und kostengünstiger sind, bieten sie in der Regel weniger Kontrolle über die Dicke, Dichte und Haftung der Beschichtung im Vergleich zu CVD oder PVD.

Wie Sie dies auf Ihr Ziel anwenden können

Der beste Abscheidungsprozess hängt vollständig vom gewünschten Ergebnis für das Endprodukt ab.

- Wenn Ihr Hauptaugenmerk auf einer hochgradig gleichmäßigen, reinen und chemisch gebundenen Beschichtung liegt, die komplexe Formen bedeckt: CVD ist aufgrund seiner gasphasenbasierten, reaktionsbasierten Natur oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer sehr harten, dichten und verschleißfesten Beschichtung aus einem festen Metall- oder Keramikmaterial liegt: PVD-Techniken wie Sputtern oder Kathodenlichtbogenabscheidung sind leistungsstarke Industriestandards.

- Wenn Ihr Hauptaugenmerk auf einer schnellen, kostengünstigen Anwendung liegt, bei der höchste Präzision nicht das Hauptanliegen ist: Einfachere Methoden wie das thermische Spritzen können die effektivste Lösung sein.

Das Verständnis des grundlegenden Mechanismus – ob es sich um eine chemische Reaktion oder eine physikalische Übertragung von Atomen handelt – ist der Schlüssel zur Auswahl des richtigen Abscheidungsprozesses für jede Anwendung.

Zusammenfassungstabelle:

| Prozesstyp | Schlüsselmechanismus | Ideal für |

|---|---|---|

| Chemische Gasphasenabscheidung (CVD) | Chemische Reaktion auf der Substratoberfläche | Gleichmäßige, konforme Beschichtungen auf komplexen Formen |

| Physikalische Gasphasenabscheidung (PVD) | Physikalische Übertragung von Atomen von einem festen Target | Harte, dichte, verschleißfeste Beschichtungen |

| Mechanische Methoden (z. B. Sprühen) | Direkte Anwendung von Partikeln/Tröpfchen | Schnelle, kostengünstige Anwendungen, bei denen Präzision weniger kritisch ist |

Bereit, Ihre Materialien mit dem richtigen Abscheidungsprozess zu verbessern?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für alle Ihre Abscheidungsanforderungen. Ob Sie die gleichmäßige Abdeckung von CVD oder die langlebigen Beschichtungen von PVD benötigen, unsere Experten können Ihnen helfen, die perfekte Lösung für die spezifischen Herausforderungen Ihres Labors auszuwählen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Abscheidungstechnologien Ihre Materialeigenschaften verbessern und Ihre Forschung vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen