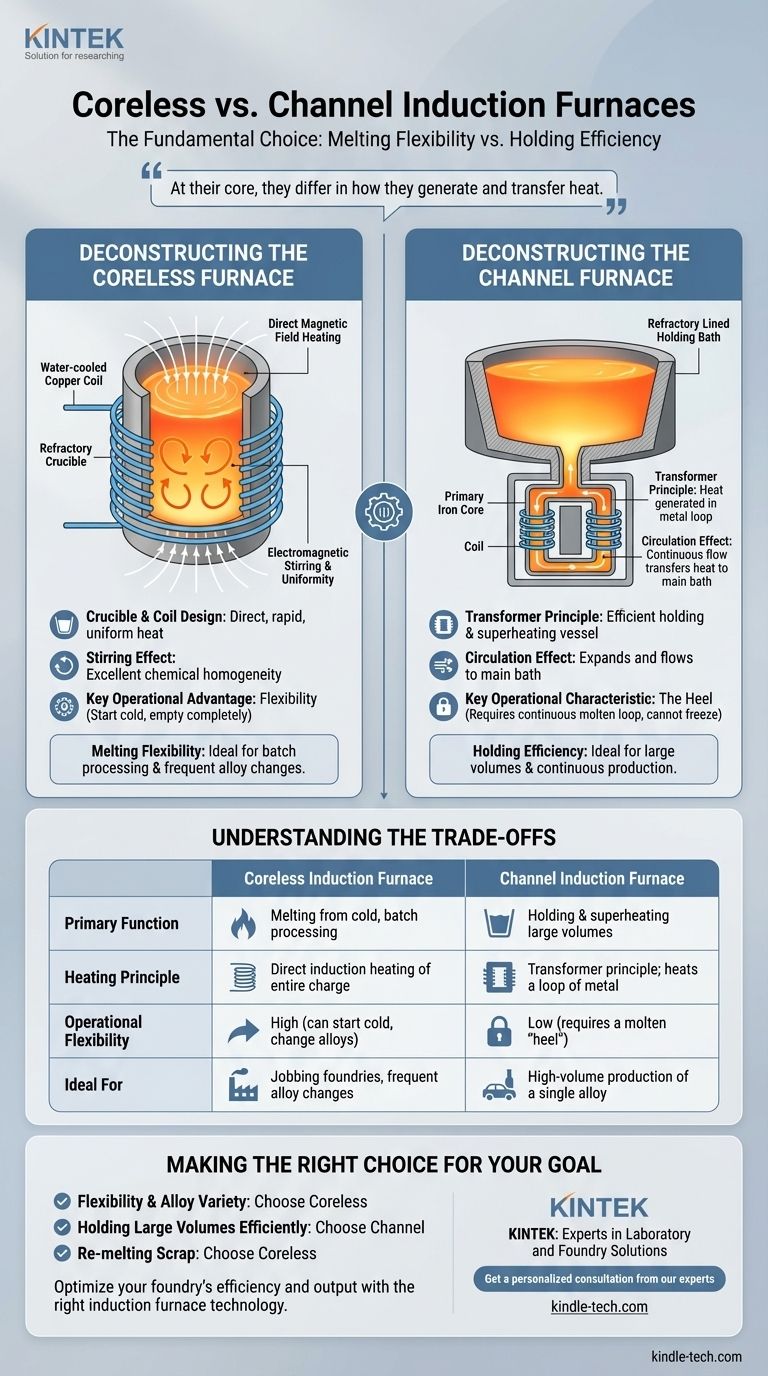

Im Kern unterscheiden sich ein kernloser Induktionsofen und ein Induktionsrinnenofen darin, wie sie Wärme erzeugen und übertragen. Ein kernloser Ofen verhält sich wie ein großer Schmelztiegel, der von einer Hochleistungs-Elektrospule umwickelt ist und die gesamte Metallcharge direkt erhitzt. Im Gegensatz dazu funktioniert ein Rinnenofen wie ein Transformator, bei dem das geschmolzene Metall selbst einen sekundären Stromkreis bildet, der erhitzt wird und dann zirkuliert, um ein größeres Bad zu erwärmen.

Die grundlegende Wahl zwischen diesen beiden Öfen ist eine Entscheidung zwischen Schmelzflexibilität und Halteeffizienz. Kernlose Öfen bieten eine überragende Flexibilität zum Schmelzen verschiedener Materialien aus dem kalten Zustand, während Rinnenöfen hervorragend darin sind, große Mengen einer einzelnen geschmolzenen Legierung effizient zu halten und zu überhitzen.

Den kernlosen Ofen entschlüsseln

Ein kernloser Induktionsofen zeichnet sich durch seine einfache und direkte Heizmethode aus, was ihn zu einem vielseitigen Werkzeug für Gießereien macht. Sein Design bestimmt direkt seine betrieblichen Stärken.

Das Tiegel- und Spulendesign

Das Hauptmerkmal ist eine wassergekühlte Kupferspule, die einen feuerfesten Tiegel umgibt. Wenn Wechselstrom durch diese Spule fließt, erzeugt er ein starkes, schwankendes Magnetfeld.

Dieses Magnetfeld durchdringt direkt die Metallcharge im Tiegel und induziert starke elektrische Ströme (Wirbelströme) im Metall selbst. Der Widerstand des Metalls gegen diese Ströme erzeugt intensive, schnelle und gleichmäßige Wärme in der gesamten Charge.

Der Rühreffekt

Ein wesentlicher Vorteil dieser direkten Induktionsmethode ist die inhärente elektromagnetische Rührwirkung, die sie im geschmolzenen Bad erzeugt. Dies gewährleistet eine ausgezeichnete chemische Homogenität und Temperaturgleichmäßigkeit, was für die Herstellung hochwertiger Legierungen entscheidend ist.

Wichtiger Betriebsvorteil: Flexibilität

Da die gesamte Charge das Ziel des Heizprozesses ist, kann ein kernloser Ofen mit einer kalten, festen Charge gestartet werden. Er kann auch nach einem Schmelzvorgang vollständig entleert werden. Dies macht ihn ideal für Betriebe, die häufige Legierungswechsel erfordern oder in Chargen arbeiten.

Den Rinnenofen entschlüsseln

Der Rinnenofen arbeitet nach einem grundlegend anderen Prinzip. Er ist weniger ein direkter Schmelzofen als vielmehr ein hoch effizientes Halte- und Überhitzungsgefäß.

Das Transformatorprinzip

Ein Rinnenofen hat eine Hauptschale mit feuerfester Auskleidung zur Aufnahme von Metall, aber die Erwärmung erfolgt in einer separaten, angeschlossenen Induktoreinheit. Diese Einheit enthält einen primären Eisenkern und eine Spule, ähnlich einem Standardtransformator.

Eine kleine, geschlossene Schleife oder „Rinne“ aus geschmolzenem Metall führt durch diese Induktoreinheit und fungiert als Sekundärwicklung des Transformators. Der in dieser einzelnen Schleife induzierte Strom erzeugt die gesamte Wärme für den gesamten Ofen.

Der Zirkulationseffekt

Die intensive Wärme, die in der engen Rinne erzeugt wird, bewirkt, dass sich das Metall darin ausdehnt und in das Hauptbad fließt. Diese Bewegung zieht kühleres Metall aus dem Hauptbad in die Rinne und erzeugt eine kontinuierliche Zirkulation, die Wärme auf das gesamte Volumen überträgt.

Wichtiges Betriebsmerkmal: Der Sumpf

Da der Rinnenofen eine kontinuierliche, geschlossene Schleife aus geschmolzenem Metall benötigt, um als Sekundärkreis zu funktionieren, darf er nicht erstarren. Das bedeutet, dass der Ofen immer einen geschmolzenen „Sumpf“ aus Metall aufrechterhalten muss, was ihn für häufige Abschaltungen oder Änderungen der Legierungszusammensetzung ungeeignet macht.

Die Kompromisse verstehen

Die architektonischen Unterschiede zwischen diesen Öfen führen zu einer klaren Reihe von Kompromissen in Bezug auf Leistung, Effizienz und Anwendung.

Schmelzen vs. Halten

Kernlose Öfen eignen sich hervorragend zum Schmelzen fester Materialien wie Schrott, Barren und Rückläufer. Ihre Fähigkeit, Wärme direkt in der Charge zu erzeugen, macht diesen Prozess schnell und effizient.

Rinnenöfen eignen sich hervorragend zum Halten großer Mengen geschmolzenen Metalls bei einer bestimmten Temperatur über längere Zeiträume. Da die Erwärmung in einer kleinen, gut isolierten Rinne konzentriert ist, sind sie für diese spezielle Aufgabe oft energieeffizienter als ein kernloser Ofen.

Betriebliche Flexibilität

Der kernlose Ofen ist der klare Gewinner in puncto Flexibilität. Seine Fähigkeit, kalt zu starten und vollständig entleert zu werden, macht ihn zur Standardwahl für Auftragsgießereien, die viele verschiedene Legierungen in unterschiedlichen Chargengrößen produzieren.

Der Rinnenofen ist sehr unflexibel. Die Notwendigkeit, einen geschmolzenen Sumpf aufrechtzuerhalten, bindet ihn für lange Kampagnen an eine einzige Legierung, was ihn für große, kontinuierliche Produktionsumgebungen wie Automobilgießereien geeignet macht.

Verschleiß der Feuerfestauskleidung und Wartung

In einem Rinnenofen führt die extreme Wärmedichte im Induktorkanal zu hohem, lokalisiertem Verschleiß der Feuerfestauskleidung. Dieser spezifische Bereich erfordert eine sorgfältige Überwachung und regelmäßigen Austausch.

In einem kernlosen Ofen ist der Verschleiß der Feuerfestauskleidung im Allgemeinen gleichmäßiger über die Tiegelwände verteilt, aber die ständige thermische Zyklisierung bei Chargenbetrieben kann auch die Auskleidung belasten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofens ist entscheidend für die Optimierung Ihres metallurgischen Prozesses hinsichtlich Kosten, Qualität und Durchsatz.

- Wenn Ihr Hauptaugenmerk auf Flexibilität und Legierungsvielfalt liegt: Ein kernloser Induktionsofen ist die überlegene Wahl für seine Chargenverarbeitung und Kaltstartfähigkeiten.

- Wenn Ihr Hauptaugenmerk auf dem effizienten Halten großer Mengen einer einzelnen Legierung liegt: Ein Induktionsrinnenofen ist die ideale Lösung für kontinuierliche oder großvolumige Gießvorgänge.

- Wenn Ihr Hauptaugenmerk auf dem Umschmelzen einer Vielzahl von festem Schrott liegt: Die direkte Schmelzkraft und Rührwirkung eines kernlosen Ofens bieten die beste Leistung.

Letztendlich hängt Ihre Wahl davon ab, das grundlegende Funktionsprinzip des Ofens an die täglichen Anforderungen Ihres Produktionsplans anzupassen.

Zusammenfassungstabelle:

| Merkmal | Kernloser Induktionsofen | Induktionsrinnenofen |

|---|---|---|

| Primäre Funktion | Schmelzen aus dem kalten Zustand, Chargenverarbeitung | Halten & Überhitzen großer Mengen |

| Heizprinzip | Direkte Induktionserwärmung der gesamten Charge | Transformatorprinzip; erwärmt eine Metallschleife |

| Betriebliche Flexibilität | Hoch (kann kalt starten, Legierungen wechseln) | Niedrig (benötigt einen geschmolzenen „Sumpf“) |

| Ideal für | Auftragsgießereien, häufige Legierungswechsel | Großserienproduktion einer einzelnen Legierung |

Optimieren Sie die Effizienz und den Ausstoß Ihrer Gießerei mit der richtigen Induktionsofen-Technologie.

Die Wahl zwischen einem kernlosen und einem Rinnenofen ist eine entscheidende Entscheidung, die Ihre Betriebsflexibilität, Energiekosten und die Qualität des Endprodukts beeinflusst. Die Experten von KINTEK helfen Ihnen gerne dabei, Ihre spezifischen Produktionsanforderungen zu analysieren – ob Sie verschiedene Legierungen schmelzen oder große Mengen halten – und die ideale Laborausrüstungslösung zu empfehlen.

Wir sind spezialisiert auf die Bereitstellung robuster und zuverlässiger Öfen für Labor- und Gießereianwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Schmelzprozess verbessern, Kosten senken und Ihre Metallqualität steigern können.

Erhalten Sie eine persönliche Beratung von unseren Experten

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen

- Wie funktioniert ein VIM-Ofen? Erreichen Sie ultimative Reinheit beim Schmelzen von Hochleistungsmetallen

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM