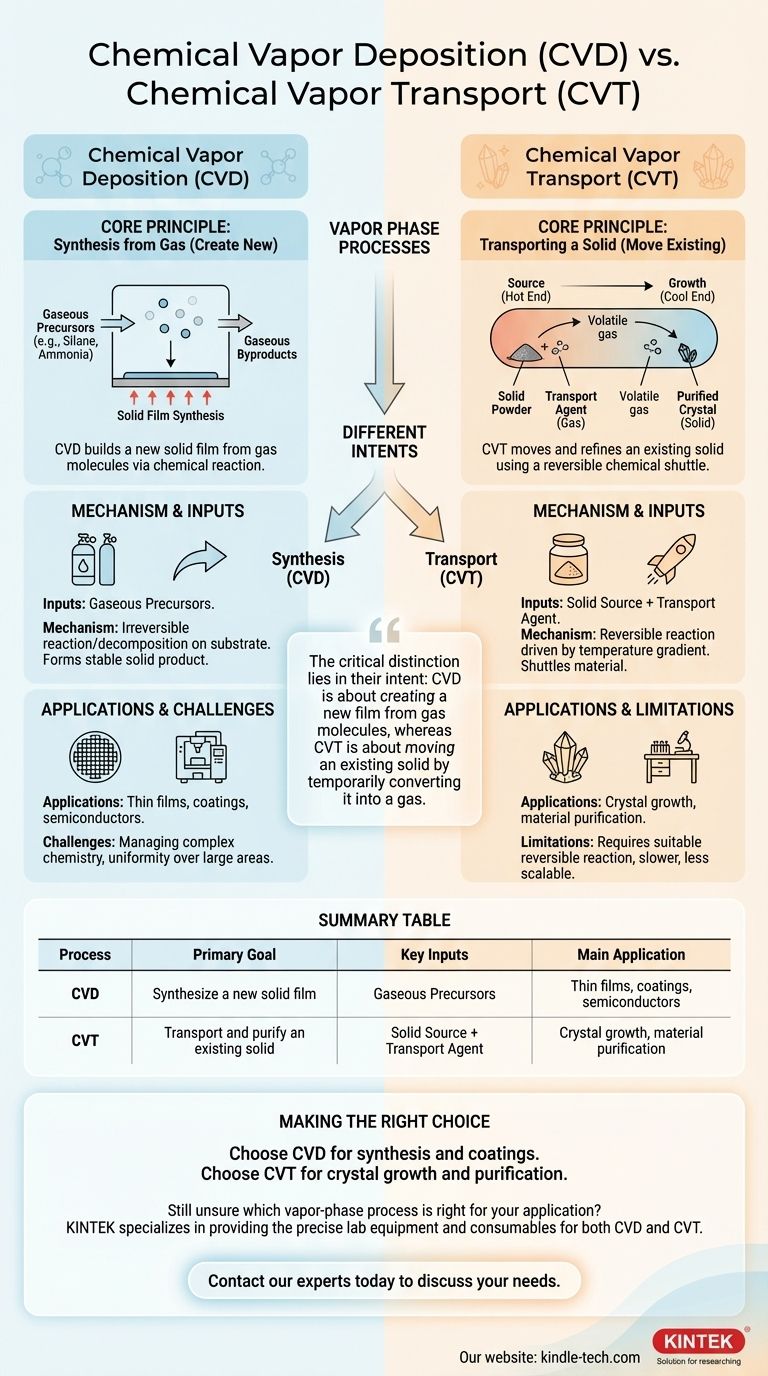

Der grundlegende Unterschied liegt in ihrem Hauptzweck. Die chemische Gasphasenabscheidung (CVD, Chemical Vapor Deposition) ist ein Prozess, der direkt aus gasförmigen Vorläufern einen neuen, festen Werkstoff auf einem Substrat synthetisiert. Im Gegensatz dazu ist der chemische Dampftransport (CVT, Chemical Vapor Transport) ein Prozess, der verwendet wird, um einen vorhandenen festen Werkstoff mithilfe einer reversiblen chemischen Reaktion von einem Ort zum anderen zu transportieren und zu reinigen.

Obwohl beide Prozesse in der Dampfphase ablaufen, liegt der entscheidende Unterschied in ihrer Absicht: Bei CVD geht es darum, einen neuen Film aus Gasmolekülen zu erzeugen, während es bei CVT darum geht, einen vorhandenen Feststoff zu bewegen, indem dieser vorübergehend in ein Gas umgewandelt wird.

Dekonstruktion der chemischen Gasphasenabscheidung (CVD)

CVD ist eine vielseitige und weit verbreitete Technik zur Herstellung hochwertiger dünner Schichten und Beschichtungen. Ihre Grundlage ist die Synthese eines neuen Materials direkt auf einer Oberfläche.

Das Kernprinzip: Synthese aus Gas

Das Ziel von CVD ist es, einen festen Film von Grund auf aufzubauen. Dies wird erreicht, indem ein oder mehrere reaktive Gase, sogenannte Vorläufer (Precursors), in eine Reaktionskammer mit dem zu beschichtenden Objekt (dem Substrat) eingebracht werden.

Der Mechanismus der Abscheidung

Der Prozess umfasst eine Reihe sorgfältig kontrollierter Schritte. Gasförmige Vorläufer werden zur Oberfläche des Substrats transportiert, wo die Wärme (oder das Plasma) die Energie für eine chemische Reaktion oder Zersetzung liefert.

Diese Reaktion bildet ein stabiles festes Produkt, das sich auf der Oberfläche abscheidet und wächst, wodurch die gewünschte Schicht entsteht. Gasförmige Nebenprodukte der Reaktion werden dann abtransportiert und aus der Kammer abgeführt.

Wichtige Eingaben: Gasförmige Vorläufer

Bei CVD sind die Ausgangsmaterialien die Gase selbst. Um beispielsweise eine Siliziumnitrid-Schicht abzuscheiden, können gasförmige Vorläufer wie Silan (SiH₄) und Ammoniak (NH₃) verwendet werden. Diese Gase reagieren, um festes Si₃N₄ auf dem Substrat zu bilden.

Dekonstruktion des chemischen Dampftransports (CVT)

CVT ist eine spezialisiertere Technik, die häufig in der Forschung und zur Herstellung hochreiner Einkristalle eingesetzt wird. Ihr Zweck ist nicht die Herstellung eines neuen Materials, sondern der Transport und die Veredelung eines bereits vorhandenen Materials.

Das Kernprinzip: Transport eines Feststoffs

Stellen Sie sich vor, Sie haben ein festes Pulver eines Materials und möchten einen perfekten, großen Kristall desselben Materials züchten. CVT ist der Prozess, um dies zu erreichen. Er verwendet einen chemischen „Shuttle“, um das Material an einem Ende aufzunehmen und am anderen Ende abzulegen.

Der Mechanismus der reversiblen Reaktion

CVT beruht vollständig auf einer reversiblen chemischen Reaktion. Der Prozess findet in einem versiegelten Rohr mit einem Temperaturgradienten statt (ein Ende ist heißer als das andere).

- Hinreaktion (Quelle): Am „Quellen“-Ende reagiert der feste Werkstoff, den Sie transportieren möchten, mit einem gasförmigen Transportmittel. Diese Reaktion wandelt den Feststoff in ein neues, flüchtiges Molekül um.

- Rückreaktion (Wachstum): Dieses neue Molekül diffundiert zum anderen Ende des Rohrs (dem „Wachstums“-Ende), das eine andere Temperatur aufweist. Die Temperaturänderung bewirkt, dass sich die Reaktion umkehrt, wodurch der ursprüngliche feste Werkstoff – oft in einer viel reineren, kristallinen Form – wieder abgeschieden wird. Das Transportmittelgas wird freigesetzt und kann weiteres Material transportieren.

Wichtige Eingaben: Feste Quelle + Transportmittel

Die Ausgangsmaterialien für CVT sind das feste Pulver der Substanz, die Sie transportieren möchten, und ein separates Transportmittelgas. Die einzige Aufgabe des Transportmittels besteht darin, als vorübergehender chemischer Taxi für das feste Material zu fungieren.

Verständnis der Kompromisse und Anwendungen

Der fundamentale Unterschied im Mechanismus bestimmt, wo diese Prozesse eingesetzt werden und welche Herausforderungen sie mit sich bringen.

CVD-Anwendungen und Herausforderungen

CVD ist ein industrielles Arbeitspferd für die Herstellung von Schutzbeschichtungen, Halbleiterschichten und optischen Filmen. Die größte Herausforderung besteht darin, die komplexe Chemie der Vorläufer zu steuern und eine gleichmäßige Temperatur und Gasströmung zu gewährleisten, um eine konsistente Schicht über eine große Fläche zu erzielen.

CVT-Anwendungen und Einschränkungen

CVT ist hauptsächlich eine Labortechnik für das Kristallwachstum und die Materialreinigung. Die Haupteinschränkung besteht darin, dass für das spezifische Material eine geeignete, reversible chemische Reaktion und ein kompatibles Transportmittel erforderlich sind, was nicht immer verfügbar ist. Der Prozess ist im Allgemeinen langsamer und weniger skalierbar als CVD.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ziel bestimmt, welcher Prozess geeignet ist.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine neue Beschichtung oder eine dünne Schicht auf ein Substrat aufzutragen (z. B. die Abscheidung von Titannitrid auf einem Werkzeugbit): CVD ist die richtige Wahl, da sein Zweck darin besteht, eine neue Materialschicht aus gasförmigen Vorläufern zu synthetisieren.

- Wenn Ihr Hauptaugenmerk auf der Reinigung eines vorhandenen Feststoffs oder dem Wachstum eines großen, hochwertigen Einkristalls einer bestimmten Verbindung liegt (z. B. das Züchten eines MoS₂-Kristalls aus Pulver): CVT ist die geeignete Methode, da sie für den Transport und die Rekristallisation eines vorhandenen Materials konzipiert ist.

Letztendlich ist das Verständnis dieses Kernunterschieds zwischen Synthese und Transport der Schlüssel zur Beherrschung der Materialverarbeitung in der Dampfphase.

Zusammenfassungstabelle:

| Prozess | Hauptziel | Wichtige Eingaben | Hauptanwendung |

|---|---|---|---|

| Chemische Gasphasenabscheidung (CVD) | Synthese eines neuen Festkörpers | Gasförmige Vorläufer | Dünne Schichten, Beschichtungen, Halbleiter |

| Chemischer Dampftransport (CVT) | Transport und Reinigung eines vorhandenen Festkörpers | Feste Quelle + Transportmittel | Kristallwachstum, Materialreinigung |

Sie sind sich immer noch nicht sicher, welcher Dampfphasenprozess für Ihre Anwendung geeignet ist?

KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für CVD- und CVT-Prozesse erforderlich sind. Egal, ob Sie neue dünne Schichten entwickeln oder hochreine Kristalle züchten, unsere Expertise kann Ihnen helfen, hervorragende Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Materialverarbeitungsanforderungen zu besprechen und die perfekte Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Wofür wird PECVD verwendet? Erzielung von Hochleistungsdünnschichten bei niedrigen Temperaturen

- Was versteht man unter Gasphasenabscheidung? Ein Leitfaden zur Beschichtungstechnologie auf atomarer Ebene

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist das Plasma-Enhanced Chemical Vapour Deposition (PECVD)-Verfahren? Ermöglichen Sie Abscheidung von Dünnschichten bei niedrigen Temperaturen und hoher Qualität