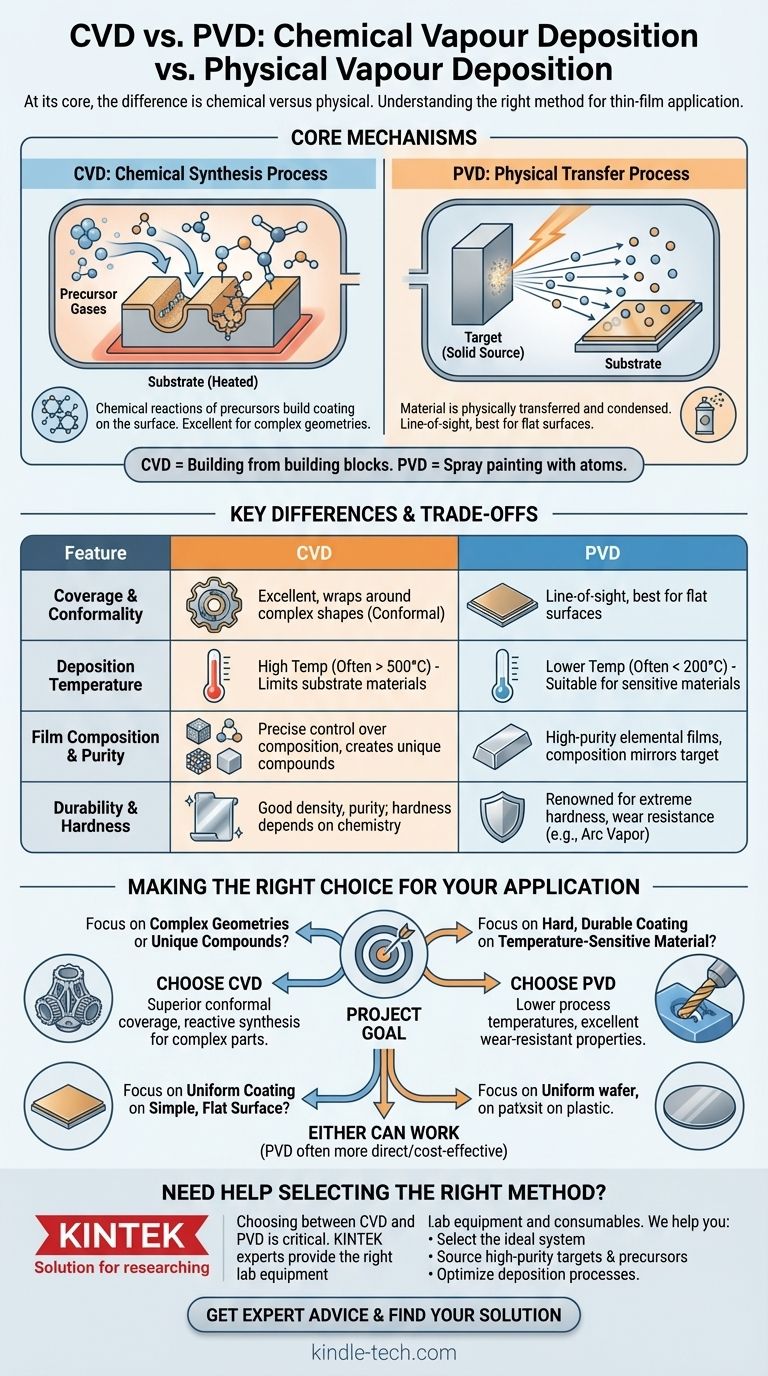

Im Kern liegt der Unterschied in chemisch gegenüber physikalisch. Die chemische Gasphasenabscheidung (CVD) nutzt chemische Reaktionen zwischen Vorläufergasen auf einer erhitzten Oberfläche, um ein neues Material als Feststofffilm zu erzeugen. Im Gegensatz dazu überträgt die physikalische Gasphasenabscheidung (PVD) ein Material physikalisch von einer festen Quelle auf ein Substrat, indem es im Vakuum verdampft und es sich als dünner Film ohne chemische Veränderung abscheidet.

Die wesentliche Unterscheidung ist: CVD ist ein Syntheseverfahren, das eine Beschichtung aus chemischen Bausteinen auf der Oberfläche des Substrats aufbaut. PVD ist ein Übertragungsprozess, der ein vorhandenes Material von einer Quelle auf das Substrat bewegt, ähnlich dem Sprühen mit Atomen.

Die Kernmechanismen verstehen

Um die richtige Methode auszuwählen, müssen Sie zunächst deren grundlegend unterschiedliche Ansätze zum Aufbau eines dünnen Films verstehen. Das eine basiert auf Chemie, das andere auf Physik.

Physikalische Gasphasenabscheidung (PVD): Eine Sichtlinienübertragung

PVD findet in einer Hochvakuumkammer statt. Ein festes Quellmaterial, bekannt als Target, wird durch physikalische Mittel verdampft.

Diese verdampften Atome oder Moleküle bewegen sich in einer geraden Linie durch das Vakuum und kondensieren auf dem Substrat, wodurch die Beschichtung gebildet wird.

Da sich die Atome auf direktem Weg bewegen, wird PVD als Sichtlinienverfahren betrachtet. Dies ist sehr effektiv für die Beschichtung flacher Oberflächen, kann aber bei komplexen, dreidimensionalen Formen Schwierigkeiten bereiten.

Chemische Gasphasenabscheidung (CVD): Eine oberflächenbasierte Reaktion

Bei einem CVD-Prozess werden ein oder mehrere flüchtige Vorläufergase in eine Reaktionskammer eingeleitet.

Diese Gase sind nicht das Beschichtungsmaterial selbst, sondern die chemischen Zutaten. Wenn sie mit einem erhitzten Substrat in Kontakt kommen, reagieren oder zersetzen sie sich auf der Oberfläche und bilden einen Feststofffilm aus einem neuen Material.

Da der Prozess durch den Gasfluss und die Oberflächenchemie gesteuert wird, kann CVD hochgradig konforme Beschichtungen abscheiden, die sich perfekt um komplexe Formen wickeln und sogar Innenflächen beschichten können.

Wie der Prozess die Beschichtungseigenschaften beeinflusst

Die Unterschiede im Mechanismus führen direkt zu unterschiedlichen Beschichtungseigenschaften. Die Wahl zwischen PVD und CVD hängt oft davon ab, welche dieser Eigenschaften für Ihre Anwendung am wichtigsten ist.

Abdeckung und Konformität

Die Verwendung von Gasvorläufern bei CVD ermöglicht hervorragende Ummantelungseigenschaften. Das Gas kann jede freiliegende Oberfläche eines Teils erreichen, was es ideal für die Beschichtung komplexer Komponenten macht.

Die Sichtliniennatur von PVD bedeutet, dass es sich hervorragend für die Beschichtung von Oberflächen eignet, die direkt auf die Quelle gerichtet sind. Es hat jedoch Schwierigkeiten, Hinterschneidungen, scharfe Ecken oder das Innere von Rohren ohne komplexe Vorrichtungen und Teiledrehung gleichmäßig zu beschichten.

Abscheidungstemperatur

CVD erfordert typischerweise hohe Temperaturen (oft mehrere hundert bis über 1000 °C), um die notwendigen chemischen Reaktionen auf der Substratoberfläche auszulösen. Dies schränkt die Arten von Materialien ein, die beschichtet werden können, ohne beschädigt zu werden.

PVD-Prozesse können oft bei viel niedrigeren Temperaturen (manchmal unter 200 °C) durchgeführt werden. Dies macht PVD geeignet für die Beschichtung temperaturempfindlicher Materialien wie Kunststoffe, Aluminiumlegierungen oder bereits wärmebehandelter Stähle.

Zusammensetzung und Reinheit des Films

CVD ermöglicht eine präzise Kontrolle über die chemische Zusammensetzung, Kristallstruktur und Morphologie des Films durch Anpassung der Mischung und des Flusses der Vorläufergase. Es kann zur Herstellung einer breiten Palette von Materialien verwendet werden, einschließlich Metallen, Keramiken und komplexen Mehrkomponentenlegierungen.

PVD überträgt das Quellmaterial physikalisch, sodass die Zusammensetzung der Beschichtung weitgehend mit der des Targets identisch ist. Dies ist ausgezeichnet für die Abscheidung hochreiner elementarer Filme, und einige Varianten ermöglichen das Mischen von Materialien.

Haltbarkeit und Härte

PVD-Methoden, insbesondere solche, die Ionisierung beinhalten, wie die Lichtbogenverdampfung (Arc Vapor Deposition), sind bekannt für die Herstellung extrem harter, dichter und haltbarer Beschichtungen. Diese Filme bieten eine ausgezeichnete Beständigkeit gegen Verschleiß und Korrosion.

CVD-Filme weisen ebenfalls eine gute Dichte und hohe Reinheit auf. Die Spannung im Film kann oft geringer sein als bei PVD-Filmen, aber die spezifische Härte hängt stark von der exakten Chemie der abgeschiedenen Schicht ab.

Die Abwägungen verstehen

Keine Methode ist universell überlegen. Die optimale Wahl ist eine Frage der Balance konkurrierender Anforderungen.

Das Dilemma Temperatur vs. Substrat

Der primäre Kompromiss ist oft die Temperatur. Wenn Ihr Substrat die hohe Hitze eines herkömmlichen CVD-Prozesses nicht verträgt, ist PVD die Standardwahl. Spezialisierte Methoden wie die Plasma-unterstützte CVD (PECVD) wurden speziell entwickelt, um die Temperaturanforderungen von CVD zu senken.

Die Herausforderung Komplexität vs. Abdeckung

Wenn Sie ein komplexes Teil mit gleichmäßiger Dicke beschichten müssen, wie z. B. die Innenseite einer Form oder eine poröse Struktur, ist CVD die weitaus bessere Option. Für einfachere Geometrien, bei denen eine haltbare, harte Oberfläche entscheidend ist, ist die Sichtlinienabscheidung von PVD oft effizienter und kostengünstiger.

Umgang mit Vorläufern und Sicherheit

Eine praktische Überlegung ist die Art der Quellmaterialien. PVD verwendet feste Targets, die im Allgemeinen stabil und sicher in der Handhabung sind. CVD stützt sich oft auf Vorläufergase, die hochgiftig, entzündlich oder korrosiv sein können und erhebliche Sicherheitsinfrastruktur erfordern.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung muss auf dem wichtigsten Ergebnis für Ihr Projekt basieren.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer interner Geometrien oder der Herstellung einzigartiger Verbundfilme liegt: Wählen Sie CVD wegen seiner überlegenen konformen Abdeckung und reaktiven Synthesefähigkeit.

- Wenn Ihr Hauptaugenmerk auf der Anwendung einer harten, haltbaren Beschichtung auf einem temperaturempfindlichen Material liegt: Wählen Sie PVD wegen seiner niedrigeren Prozesstemperaturen und ausgezeichneten verschleißfesten Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer gleichmäßigen Beschichtung auf einer einfachen, flachen Oberfläche liegt: Beide Methoden können funktionieren, aber PVD ist oft eine direktere und kostengünstigere Lösung.

Das Verständnis des grundlegenden Unterschieds zwischen chemischer Synthese und physikalischer Übertragung versetzt Sie in die Lage, das richtige Werkzeug für Ihr technisches Ziel auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Chemische Gasphasenabscheidung (CVD) | Physikalische Gasphasenabscheidung (PVD) |

|---|---|---|

| Kernmechanismus | Chemische Reaktion von Gasen auf einer erhitzten Oberfläche | Physikalische Übertragung von Material im Vakuum |

| Beschichtungskonformität | Ausgezeichnet, umhüllt komplexe Formen | Sichtlinie, am besten für flache Oberflächen |

| Typische Temperatur | Hoch (oft > 500°C) | Niedrig (kann < 200°C sein) |

| Ideal für | Komplexe Geometrien, einzigartige Verbundfilme | Temperaturempfindliche Substrate, harte, haltbare Beschichtungen |

Benötigen Sie Hilfe bei der Auswahl der richtigen Abscheidungsmethode für Ihr Projekt?

Die Wahl zwischen CVD und PVD ist entscheidend für die Erzielung der gewünschten Beschichtungseigenschaften auf Ihren Substraten. Die Experten von KINTEK sind darauf spezialisiert, die richtigen Laborgeräte und Verbrauchsmaterialien für Ihre spezifischen Dünnschichtabscheidungsanforderungen bereitzustellen.

Wir können Ihnen helfen bei:

- Der Auswahl des idealen Systems basierend auf Ihrem Substratmaterial, den gewünschten Filmeigenschaften und der Teilegeometrie.

- Der Beschaffung von hochreinen Targets und Vorläufergasen, um konsistente, qualitativ hochwertige Ergebnisse zu gewährleisten.

- Der Optimierung Ihres Abscheidungsprozesses für maximale Effizienz und Leistung.

Lassen Sie sich nicht von der Komplexität der Dünnschichttechnologien bei Ihrer Forschung oder Produktion aufhalten. Kontaktieren Sie noch heute unser technisches Team für eine persönliche Beratung und erfahren Sie, wie KINTEK-Lösungen Ihre Laborarbeit voranbringen können.

Holen Sie sich Expertenrat & Finden Sie Ihre Lösung

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was sind die Nachteile der chemischen Gasphasenabscheidung? Wichtige Einschränkungen, die vor der Wahl von CVD zu beachten sind

- Was sind Beispiele für chemische Abscheidung? Von CVD bis zur Beschichtung: Finden Sie Ihre Beschichtungsmethode

- Wie wird Verdampfung in der Fertigungsindustrie eingesetzt? Beschichtung von Produkten mit Hochleistungsfilmen

- Was ist die CVD-Technik in der Nanotechnologie? Atomare Kontrolle für überlegene Dünnschichten nutzen

- Warum werden Graphitprobenträger zur Unterstützung von Siliziumsubstraten gewählt? Wichtige Vorteile für die Reinheit von Al2TiO5-Beschichtungen.

- Was ist die Ionenstrahlzerstäubungsmethode? Erzielen Sie unübertroffene Präzision bei der Dünnschichtabscheidung

- Wie hoch ist die Temperatur eines CVD-Ofens? Von 200°C bis 1600°C für präzise Filmdeposition

- Was sind externe chemische Gasphasenabscheidungsprozesse? CVD-Prozessdesign und -steuerung verstehen