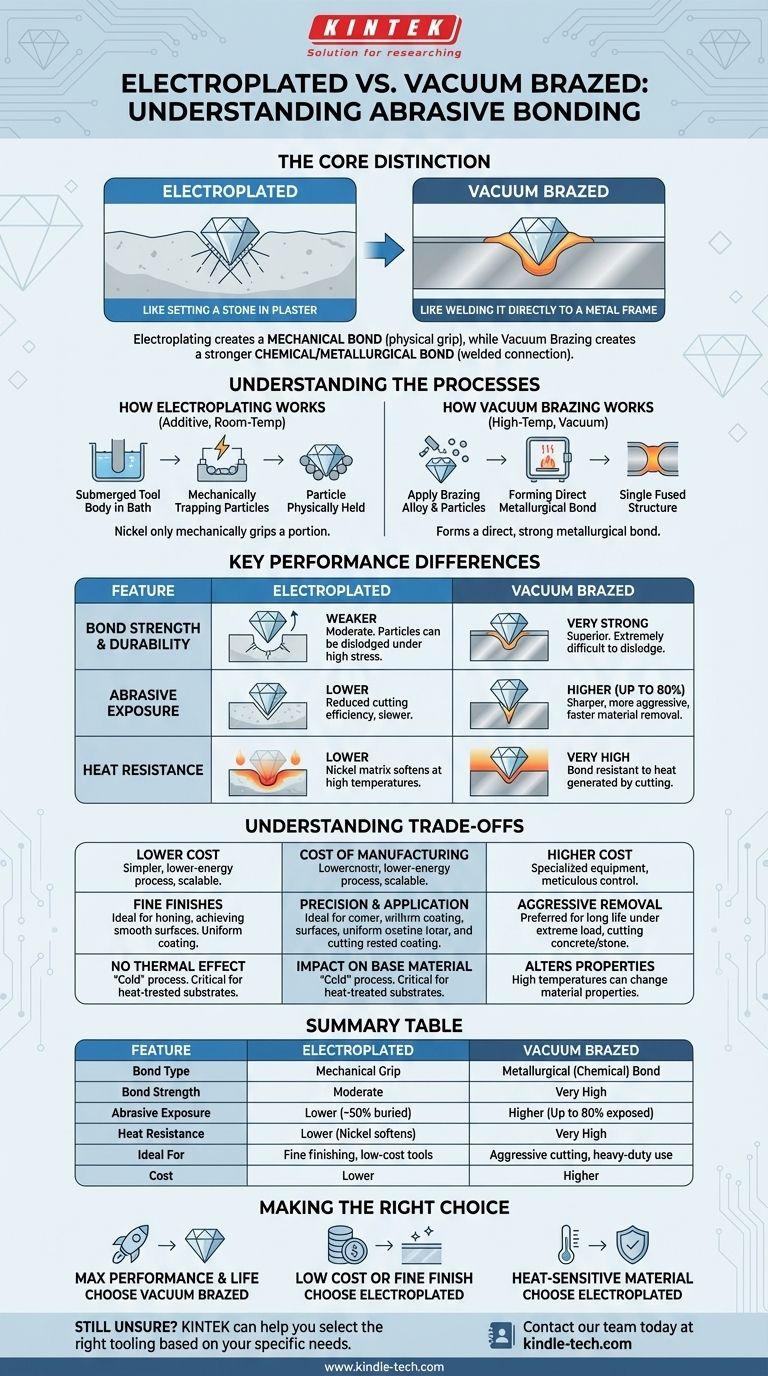

Grundsätzlich liegt der Unterschied zwischen einem galvanisch beschichteten und einem vakuumgelöteten Produkt darin, wie ein Schleifpartikel (wie ein Diamant) an einem Basismaterial befestigt wird. Die Galvanisierung erzeugt eine mechanische Verbindung, bei der eine Metallschicht um das Partikel herumwächst, um es physisch an Ort und Stelle zu halten. Das Vakuumlöten erzeugt eine viel stärkere chemische und metallurgische Verbindung, indem das Partikel im Wesentlichen mit einer speziellen Legierung in einer Hochtemperatur- und kontrollierten Umgebung an die Oberfläche geschweißt wird.

Der zentrale Unterschied, den es zu verstehen gilt, ist folgender: Galvanisieren ist wie das Setzen eines Steins in Gips, während Vakuumlöten wie das direkte Verschweißen mit einem Metallrahmen ist. Dieser Unterschied in der Verbindung wirkt sich direkt auf die Haltbarkeit, Leistung und Kosten des Werkzeugs aus.

Grundlegende Prozesse verstehen

Um die Auswirkungen zu verstehen, ist es wichtig, sich vorzustellen, wie jede Methode funktioniert. Sie unterscheiden sich grundlegend in ihrem Ansatz zur Haftung.

Wie die Galvanisierung funktioniert

Die Galvanisierung ist ein additiver Prozess, der bei Raumtemperatur stattfindet. Ein Basismaterial (der Werkzeugkörper) wird in ein chemisches Bad getaucht, das typischerweise Nickelsalze enthält.

Ein elektrischer Strom wird angelegt, wodurch sich das Nickel auf der Oberfläche des Werkzeugs ablagert. Schleifpartikel werden eingebracht und physisch eingeschlossen, während die Nickelschicht um sie herum aufbaut und sie an Ort und Stelle hält.

Entscheidend ist, dass das Nickel nur einen Teil des Schleifpartikels mechanisch festhält. Es gibt keine chemische Verbindung zwischen dem Partikel und der Nickelmatrix.

Wie das Vakuumlöten funktioniert

Das Vakuumlöten ist ein Hochtemperatur-Verbindungsprozess, der in einem Vakuumofen durchgeführt wird, was Oxidation verhindert und eine reine, starke Verbindung gewährleistet.

Zuerst wird eine Lötfülllegierung zusammen mit den Schleifpartikeln auf den Werkzeugkörper aufgetragen. Die gesamte Baugruppe wird dann im Vakuumofen erhitzt.

Die Legierung schmilzt und fließt durch Kapillarwirkung um die Basis jedes Schleifpartikels. Sie bildet eine direkte, metallurgische Verbindung zwischen dem Partikel und dem Werkzeugkörper, wodurch beim Abkühlen eine einzige, verschmolzene Struktur entsteht.

Wesentliche Leistungsunterschiede

Der Unterschied zwischen einem mechanischen Griff und einer metallurgischen Schweißnaht hat erhebliche Auswirkungen auf die Leistung eines Werkzeugs in der Praxis.

Haftfestigkeit und Haltbarkeit

Das Vakuumlöten bietet eine weitaus überlegenere Verbindung. Die chemische Verbindung ist unglaublich stark, was es extrem schwierig macht, ein Schleifpartikel bei starker Beanspruchung zu lösen.

Galvanisch beschichtete Verbindungen sind viel schwächer. Unter hoher Belastung oder Stößen können Schleifpartikel aus der weicheren Nickelmatrix herausgerissen werden, was zu einem vorzeitigen Werkzeugversagen führt. Dies wird oft als "Herausreißen" bezeichnet.

Schleifmittelbelichtung und Schnittleistung

Das Vakuumlöten ermöglicht eine viel höhere Exposition des Schleifpartikels – oft sind bis zu 80 % des Kristalls freigelegt. Dies erzeugt ein schärferes, aggressiveres Schneidwerkzeug, das Material schneller abträgt.

Beim Galvanisieren muss ein erheblicher Teil des Partikels (oft 50 % oder mehr) in der Nickelschicht vergraben sein, um es zu sichern. Dies reduziert die effektive Schnitthöhe, was zu einem weniger aggressiven und langsamer schneidenden Werkzeug führt.

Hitzebeständigkeit

Der Lötprozess findet bei sehr hohen Temperaturen statt, sodass die resultierende Verbindung extrem widerstandsfähig gegen Wärme ist, die bei aggressivem Schneiden oder Schleifen entsteht.

Die Nickelmatrix in galvanisch beschichteten Werkzeugen kann bei hohen Temperaturen weich werden. Diese Schwächung der Verbindung ist eine häufige Ursache für Partikelverlust und Werkzeugversagen bei anspruchsvollen Anwendungen.

Abwägungen verstehen

Keiner der Prozesse ist universell überlegen; die Wahl hängt ausschließlich von den Anforderungen der Anwendung und den Budgetbeschränkungen ab.

Herstellungskosten

Die Galvanisierung ist deutlich kostengünstiger. Es ist ein einfacherer, energieärmerer Prozess, der in größerem Maßstab mit weniger komplexen Geräten durchgeführt werden kann.

Das Vakuumlöten erfordert spezialisierte, teure Vakuumöfen und eine sorgfältigere Prozesskontrolle, was es zu einer teureren Herstellungsmethode macht.

Präzision und Anwendungsfokus

Die Galvanisierung eignet sich hervorragend für Anwendungen, die sehr feine Schleifkörnungen zum Honen oder für eine glatte Oberflächengüte erfordern. Der Prozess ermöglicht eine sehr dichte und gleichmäßige Beschichtung feiner Partikel.

Das Vakuumlöten ist die bevorzugte Methode für Werkzeuge, die für aggressiven Materialabtrag, lange Lebensdauer und Leistung unter extremen Belastungen ausgelegt sind, z. B. beim Schneiden von Beton, Stein oder exotischen Legierungen.

Auswirkungen auf das Basismaterial

Da die Galvanisierung ein "kalter" Prozess ist, hat sie keine thermische Auswirkung auf das Basismaterial. Dies ist entscheidend bei der Arbeit mit Substraten, die wärmebehandelt oder gehärtet wurden.

Die hohen Temperaturen, die für das Vakuumlöten erforderlich sind, können die Eigenschaften des Basismaterials verändern. Dies muss in der Konstruktions- und Materialauswahlphase berücksichtigt werden.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich sollte Ihre Entscheidung von der benötigten Leistung und Ihrem Budget geleitet werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und langer Werkzeuglebensdauer liegt: Vakuumlöten ist die klare Wahl aufgrund seiner überlegenen Haftfestigkeit, Hitzebeständigkeit und aggressiven Schneidwirkung.

- Wenn Ihr Hauptaugenmerk auf niedrigen Anschaffungskosten oder feiner Oberflächenveredelung liegt: Die Galvanisierung bietet eine perfekt geeignete Lösung zu einem wesentlich zugänglicheren Preis.

- Wenn Sie mit einem hitzeempfindlichen Basismaterial arbeiten: Die Galvanisierung ist die sicherere Option, da sie die hohen Temperaturen vermeidet, die die Integrität des Materials beeinträchtigen könnten.

Die Wahl der richtigen Herstellungsmethode besteht darin, die Fähigkeiten des Werkzeugs an die Anforderungen der Aufgabe anzupassen.

Zusammenfassungstabelle:

| Merkmal | Galvanisch beschichtet | Vakuumgelötet |

|---|---|---|

| Verbindungsart | Mechanischer Halt | Metallurgische (chemische) Verbindung |

| Haftfestigkeit | Mäßig | Sehr hoch |

| Schleifmittelbelichtung | Geringer (~50% vergraben) | Höher (Bis zu 80% freigelegt) |

| Hitzebeständigkeit | Geringer (Nickel wird weich) | Sehr hoch |

| Ideal für | Feinbearbeitung, kostengünstige Werkzeuge | Aggressives Schneiden, Schwerlastanwendungen |

| Kosten | Niedriger | Höher |

Immer noch unsicher, welche Methode für Ihre Anwendung am besten geeignet ist?

KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien und bedient eine breite Palette von Labor- und Industrieanforderungen. Unsere Experten können Ihnen bei der Auswahl des richtigen Werkzeugs basierend auf Ihrem spezifischen Material, Leistungsanforderungen und Budget helfen.

Kontaktieren Sie noch heute unser Team, um Ihr Projekt zu besprechen und herauszufinden, wie die richtige Verbindungstechnologie die Effizienz, Haltbarkeit und Gesamtleistung Ihres Werkzeugs verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochdruck-Rohröfen für Laboratorien

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche entscheidende Rolle spielt eine Vakuumkammer bei der Kalzinierung von TiO2? Optimieren Sie Ihre Pulver-Mikrostruktur

- Welche 4 Heiztechniken werden zum Hartlöten verwendet? Finden Sie Ihre ideale Methode für stärkere Verbindungen

- Was versteht man unter Glühprozess? Spröde Metalle in bearbeitbare Materialien umwandeln

- Was sind die Anwendungsbereiche des Hartlötens? Verbinden ungleicher Metalle & Erstellen von absolut dichten Verbindungen

- Was ist Vakuumbedampfung in Dünnschichten? Ein Leitfaden zur hochreinen PVD-Beschichtung

- Wie wird ein Hochvakuum- oder Atmosphären-Sinterofen zur thermischen Stabilität von nanokristallinem Edelstahl genutzt?

- Welche Materialien werden in einem Elektrolichtbogenofen verwendet? Ein Leitfaden zu Schrott, Elektroden & feuerfesten Materialien

- Bei welchen Temperaturen arbeiten Metallöfen? Metallschmelzen und Wärmebehandlung meistern