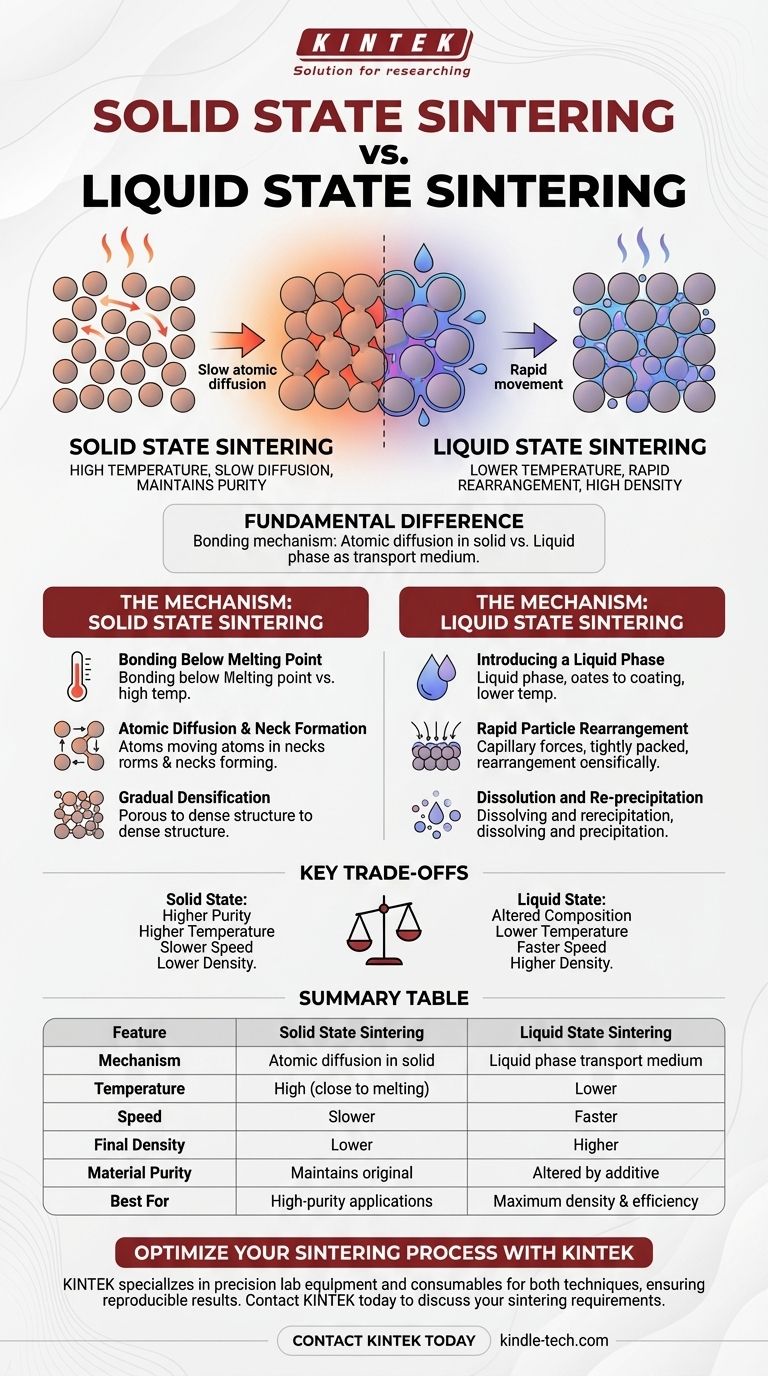

Der grundlegende Unterschied zwischen Flüssigphasensintern und Festphasensintern liegt im Mechanismus, der zum Verbinden von Pulverpartikeln verwendet wird. Beim Festphasensintern werden Partikel durch atomare Diffusion in rein fester Form, knapp unterhalb des Schmelzpunktes des Materials, miteinander verschmolzen. Das Flüssigphasensintern führt eine geringe Menge einer flüssigen Phase ein, die als Transportmedium dient, um die Partikelumlagerung und -bindung dramatisch zu beschleunigen.

Die Wahl zwischen diesen Methoden hängt von einem kritischen Kompromiss ab: Festphasensintern bietet hohe Reinheit auf Kosten höherer Temperaturen und längerer Verarbeitungszeiten, während Flüssigphasensintern eine schnellere, bei niedrigeren Temperaturen stattfindende Verdichtung erreicht, indem eine Flüssigkeit eingeführt wird, die Teil des Endmaterials wird.

Der Mechanismus des Festphasensinterns

Festphasensintern, auch als Diffusionsbonden bekannt, ist die direkteste Methode, um ein Pulver zu einer festen Masse zu konsolidieren, ohne das Primärmaterial zu schmelzen.

### Bindung unterhalb des Schmelzpunktes

Das Kernprinzip besteht darin, ein komprimiertes Pulver auf eine hohe Temperatur zu erhitzen, die unterhalb seines Schmelzpunktes bleibt. Ziel ist es, die Atome mit Energie zu versorgen, ohne einen Zustandswechsel zu verursachen.

### Die Rolle der atomaren Diffusion

Bei diesen erhöhten Temperaturen werden Atome beweglich. Sie wandern über die Kontaktpunkte zwischen benachbarten Partikeln und bilden allmählich feste Brücken oder „Hälse“.

### Allmähliche Verdichtung

Mit der Zeit führt dieser Diffusionsprozess dazu, dass die Hälse wachsen und die Hohlräume (Poren) zwischen den Partikeln schrumpfen und sich schließen. Dies verwandelt das lose Pulver langsam in ein dichtes, festes Bauteil.

Der Mechanismus des Flüssigphasensinterns

Das Flüssigphasensintern nutzt eine geringe Menge Flüssigkeit, um die langsame Geschwindigkeit der Festkörperdiffusion zu überwinden, wodurch der Prozess schneller und effizienter wird.

### Einführung einer flüssigen Phase

Dieser Prozess beinhaltet das Mischen des Primärpulvers mit einer geringen Menge eines Zusatzstoffs, der einen niedrigeren Schmelzpunkt hat. Beim Erhitzen schmilzt der Zusatzstoff und bildet eine Flüssigkeit, die die festen Primärpartikel umhüllt.

### Schnelle Partikelumlagerung

Die Oberflächenspannung dieser Flüssigkeit erzeugt starke Kapillarkräfte. Diese Kräfte ziehen die festen Partikel zusammen, ordnen sie schnell in einer dichteren Konfiguration an und reduzieren die Porosität in der Anfangsphase erheblich.

### Auflösung und Wiederausfällung

Die Flüssigkeit wirkt als Lösungsmittel und löst etwas Material von den festen Partikeln. Dieses gelöste Material fällt dann in den Halsbereichen zwischen den Partikeln wieder aus, füllt effektiv die verbleibenden Hohlräume und treibt das Bauteil zur vollen Dichte.

Die wichtigsten Kompromisse verstehen

Die Wahl der richtigen Sintermethode erfordert ein Verständnis der direkten Konsequenzen der Verwendung einer flüssigen Phase im Vergleich zur ausschließlichen Nutzung der Festkörperdiffusion.

### Sintertemperatur und -geschwindigkeit

Flüssigphasensintern ist schneller und findet bei niedrigeren Temperaturen statt. Die Flüssigkeit bietet einen schnellen Weg für den Materialtransport und beschleunigt die Verdichtung im Vergleich zum langsamen atomaren Kriechen der Festkörperdiffusion.

### Erreichbare Dichte

Flüssigphasensintern erreicht im Allgemeinen höhere Enddichten. Die Fähigkeit der Flüssigkeit, kleine Poren zu füllen und Partikel aktiv zusammenzuziehen, ist effektiver bei der Beseitigung von Porosität als die Diffusion allein.

### Materialreinheit und -zusammensetzung

Dies ist der kritischste Kompromiss. Festphasensintern bewahrt die chemische Reinheit des ursprünglichen Pulvers. Flüssigphasensintern verändert die Zusammensetzung des Endmaterials grundlegend, da die verfestigte flüssige Phase als Teil der Mikrostruktur verbleibt.

Die richtige Wahl für Ihr Ziel treffen

Die Anforderungen Ihrer Anwendung an Reinheit, Dichte und Verarbeitungseffizienz bestimmen den idealen Ansatz.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit und der Beibehaltung der ursprünglichen Zusammensetzung liegt: Festphasensintern ist die einzige Wahl, da es keine neuen Elemente in das Endteil einführt.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Dichte schnell und bei niedrigeren Temperaturen zu erreichen: Flüssigphasensintern ist überlegen, vorausgesetzt, die Anwesenheit der additiven Phase ist im Endprodukt akzeptabel.

- Wenn Sie mit Materialien arbeiten, die sehr schwer zu verdichten sind: Die verbesserten Transportmechanismen des Flüssigphasensinterns bieten oft den praktischsten Weg zur Herstellung eines dichten, funktionsfähigen Bauteils.

Das Verständnis dieser Kernmechanismen ermöglicht es Ihnen, die präzise Sinterstrategie zu wählen, die Reinheit, Dichte und Effizienz für Ihr spezifisches Material in Einklang bringt.

Zusammenfassungstabelle:

| Merkmal | Festphasensintern | Flüssigphasensintern |

|---|---|---|

| Mechanismus | Atomare Diffusion im festen Zustand | Flüssige Phase dient als Transportmedium |

| Temperatur | Hoch (nahe dem Schmelzpunkt) | Niedriger |

| Geschwindigkeit | Langsamer | Schneller |

| Enddichte | Niedriger | Höher |

| Materialreinheit | Behält ursprüngliche Zusammensetzung bei | Durch additive Phase verändert |

| Am besten für | Anwendungen mit hoher Reinheit | Maximale Dichte, Effizienz |

Optimieren Sie Ihren Sinterprozess mit KINTEK

Die Wahl zwischen Flüssig- und Festphasensintern ist entscheidend, um die gewünschten Materialeigenschaften in Ihrem Labor zu erzielen. Ob Sie ultimative Reinheit mit Festphasenmethoden priorisieren oder die hochdichten, effizienten Ergebnisse des Flüssigphasensinterns benötigen, die richtige Ausrüstung ist unerlässlich.

KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien, die den anspruchsvollen Anforderungen der fortschrittlichen Materialverarbeitung gerecht werden. Unsere Sinteröfen und Zubehörteile bieten die präzise Temperaturregelung und Atmosphärenverwaltung, die für beide Techniken erforderlich sind, und gewährleisten reproduzierbare Ergebnisse für Forscher und Hersteller gleichermaßen.

Lassen Sie uns Ihnen helfen, Ihre Sinterergebnisse zu verbessern. Unsere Experten können Sie zur idealen Lösung für Ihre spezifischen Materialziele führen.

Kontaktieren Sie KINTEK noch heute, um Ihre Sinteranforderungen zu besprechen und zu entdecken, wie unsere zuverlässigen Laborlösungen Ihren Erfolg vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Was ist die Sinterzeit? Eine kritische Prozessvariable für Materialdichte und -festigkeit

- Welche Methoden der Löterwärmung gibt es? Wählen Sie die richtige Methode für Ihre Produktionsanforderungen

- Was ist Vakuumsintern? Erreichen Sie unübertroffene Reinheit und Leistung für fortschrittliche Materialien

- Was ist eine Sinterreaktion? Pulver ohne Schmelzen in dichte Feststoffe umwandeln

- Warum ist die Umgebungssteuerung in einem Vakuumofen für das Diffusionsschweißen wichtig? Master-Titanlegierungslaminate