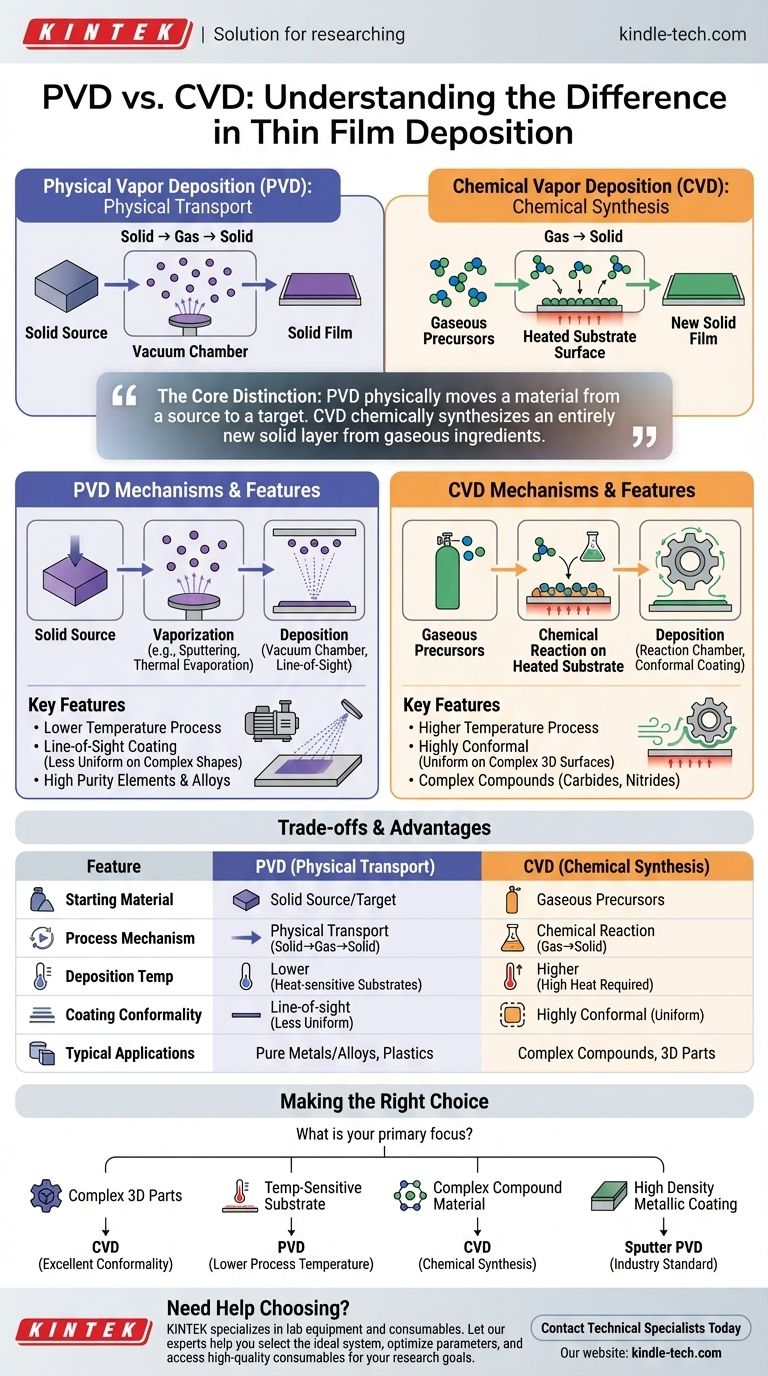

Im Wesentlichen liegt der Hauptunterschied im Aggregatzustand des Materials, bevor es auf einer Oberfläche abgeschieden wird. Bei der Physikalischen Gasphasenabscheidung (PVD) wird ein festes Material verdampft und dann auf einem Substrat wieder zu einem festen Dünnfilm kondensiert. Im Gegensatz dazu nutzt die Chemische Gasphasenabscheidung (CVD) chemische Reaktionen zwischen gasförmigen Vorläufern an der Oberfläche des Substrats, um direkt auf dieser Oberfläche ein neues festes Material zu erzeugen.

Die Kernunterscheidung ist einfach: PVD transportiert ein Material physisch von einer Quelle zu einem Ziel. CVD synthetisiert chemisch eine völlig neue feste Schicht aus gasförmigen Bestandteilen.

Die Mechanik der Physikalischen Gasphasenabscheidung (PVD)

Die Physikalische Gasphasenabscheidung ist im Grunde ein Transportprozess. Sie nimmt ein Material, das bereits in fester Form vorliegt, bewegt es Atom für Atom und setzt es an anderer Stelle als Dünnfilm wieder zusammen.

Das Grundprinzip: Fest zu Gas zu Fest

Das abzuscheidende Material, bekannt als Quelle oder Target, wird in einer Hochenergieumgebung platziert. Diese Energie bewirkt, dass Atome oder Moleküle von der Oberfläche der Quelle entweichen, wodurch sie effektiv zu einem Dampf werden.

Dieser Dampf reist dann und kondensiert auf einer kühleren Oberfläche, dem Substrat, und bildet den gewünschten Dünnfilm.

Gängige PVD-Methoden

Obwohl das Prinzip dasselbe ist, kann die Methode zur Verdampfung des Quellmaterials variieren. Die beiden gängigsten Methoden sind das Sputtern, bei dem die Quelle mit energiereichen Ionen beschossen wird, und die thermische Verdampfung, bei der die Quelle erhitzt wird, bis sie verdampft.

Die entscheidende Rolle des Vakuums

PVD-Prozesse werden fast immer in einer Vakuumkammer durchgeführt. Dies ist entscheidend, da es Luft und andere Partikel entfernt und es den verdampften Atomen ermöglicht, ungehindert von der Quelle zum Substrat zu gelangen, ohne mit anderen Teilchen zu kollidieren.

Die Chemie der Chemischen Gasphasenabscheidung (CVD)

Die Chemische Gasphasenabscheidung ist ein Syntheseprozess. Sie beginnt nicht mit dem fertigen Material, sondern erzeugt es vor Ort durch kontrollierte chemische Reaktionen.

Das Grundprinzip: Gas zu Fest

Bei CVD werden ein oder mehrere flüchtige Vorläufergase in eine Reaktionskammer eingeleitet. Der Prozess beginnt nicht mit einem festen Target des gewünschten Materials.

Wie der Film gebildet wird

Das Substrat wird typischerweise auf eine bestimmte Temperatur erhitzt. Wenn die Vorläufergase mit dem heißen Substrat in Kontakt kommen, reagieren oder zersetzen sie sich und hinterlassen einen festen Dünnfilm. Die Nebenprodukte der Reaktion werden dann als Gas abgeführt.

Wichtige Umgebungsfaktoren

CVD ist auf eine präzise Steuerung von Variablen wie Temperatur, Druck und Gasflussraten angewiesen. Die endgültigen Eigenschaften des Films werden vollständig durch die Chemie bestimmt, die in der Kammer stattfindet.

Verständnis der Hauptunterschiede und Kompromisse

Die Wahl zwischen PVD und CVD hängt vollständig vom Material, dem Substrat und den gewünschten Eigenschaften des Endfilms ab. Ihre unterschiedlichen Mechanismen führen zu deutlichen Vor- und Nachteilen.

Ausgangsmaterial: Fest vs. Gas

Dies ist der fundamentalste Unterschied. PVD beginnt mit einer festen Quelle, während CVD mit gasförmigen Vorläufern beginnt. Dies bestimmt, welche Arten von Materialien mit jeder Methode leicht abgeschieden werden können.

Abscheidungstemperatur: Niedriger vs. Höher

PVD ist im Allgemeinen ein Prozess bei niedrigerer Temperatur im Vergleich zu den meisten herkömmlichen CVD-Methoden. Dies macht PVD geeignet für die Beschichtung von Materialien, die hohen Temperaturen nicht standhalten, wie z. B. Kunststoffe.

Filmdicke (Konformität): Sichtlinie vs. Gleichmäßig

PVD ist eine „Sichtlinien“-Technik. Die verdampften Atome bewegen sich in geraden Linien, was es schwierig macht, komplexe, dreidimensionale Formen gleichmäßig zu beschichten.

CVD hingegen ist hochgradig konform. Die Vorläufergase können um komplexe Geometrien herumfließen und ermöglichen so eine gleichmäßige Beschichtung auf allen Oberflächen.

Reinheit und Komplexität

PVD eignet sich hervorragend für die Abscheidung extrem reiner Filme von Elementen oder Legierungen, da es das Quellmaterial lediglich transportiert. CVD kann komplexere Verbindungen wie Siliziumnitrid oder Wolframcarbid erzeugen, die schwer herzustellen und dann als PVD-Quelle zu verdampfen wären.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung bestimmen, welche Methode überlegen ist.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen Abdeckung eines komplexen 3D-Teils liegt: CVD ist aufgrund seiner hervorragenden Konformität die bessere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen Metalls oder einer Legierung auf einem temperaturempfindlichen Substrat liegt: PVD ist aufgrund seiner niedrigeren Prozesstemperaturen die überlegene Option.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines komplexen Verbundwerkstoffs wie eines Carbid- oder Nitridmaterials liegt: CVD bietet den chemischen Weg, diese Materialien direkt auf dem Substrat zu synthetisieren.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmdichte und Haftung für eine metallische Beschichtung liegt: Sputter-PVD ist oft der Industriestandard.

Letztendlich ist das Verständnis des Mechanismus – physikalischer Transport gegenüber chemischer Erzeugung – der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihre technische Herausforderung.

Zusammenfassungstabelle:

| Merkmal | Physikalische Gasphasenabscheidung (PVD) | Chemische Gasphasenabscheidung (CVD) |

|---|---|---|

| Ausgangsmaterial | Feste Quelle/Target | Gasförmige Vorläufer |

| Prozessmechanismus | Physischer Transport (Fest→Gas→Fest) | Chemische Reaktion (Gas→Fest) |

| Abscheidungstemperatur | Niedriger (geeignet für hitzeempfindliche Substrate) | Höher |

| Beschichtungskonformität | Sichtlinie (weniger gleichmäßig bei komplexen Formen) | Hochgradig konform (gleichmäßig auf allen Oberflächen) |

| Typische Anwendungen | Reine Metalle/Legierungen, temperaturempfindliche Substrate | Komplexe Verbindungen (Carbide, Nitride), 3D-Teile |

Benötigen Sie Hilfe bei der Auswahl der richtigen Abscheidungsmethode für Ihr Labor?

Das Verständnis der Unterschiede zwischen PVD und CVD ist entscheidend, um optimale Ergebnisse bei Ihren Dünnschichtanwendungen zu erzielen. Die richtige Wahl hängt von Ihrem spezifischen Material, Substrat und Ihren Leistungsanforderungen ab.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient alle Ihre Laborbedürfnisse. Unsere Experten können Ihnen helfen bei:

- Der Auswahl des idealen Abscheidungssystems (PVD oder CVD) für Ihre spezifische Anwendung

- Der Optimierung der Prozessparameter für überlegene Filmqualität und Haftung

- Dem Zugang zu einer vollständigen Palette hochwertiger Verbrauchsmaterialien, einschließlich Targets und Vorläufern

Lassen Sie uns Ihnen helfen, die richtige Wahl für Ihre Forschungs- oder Produktionsziele zu treffen. Kontaktieren Sie noch heute unsere technischen Spezialisten für eine persönliche Beratung und Lösungen, die auf Ihre Laboranforderungen zugeschnitten sind.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken