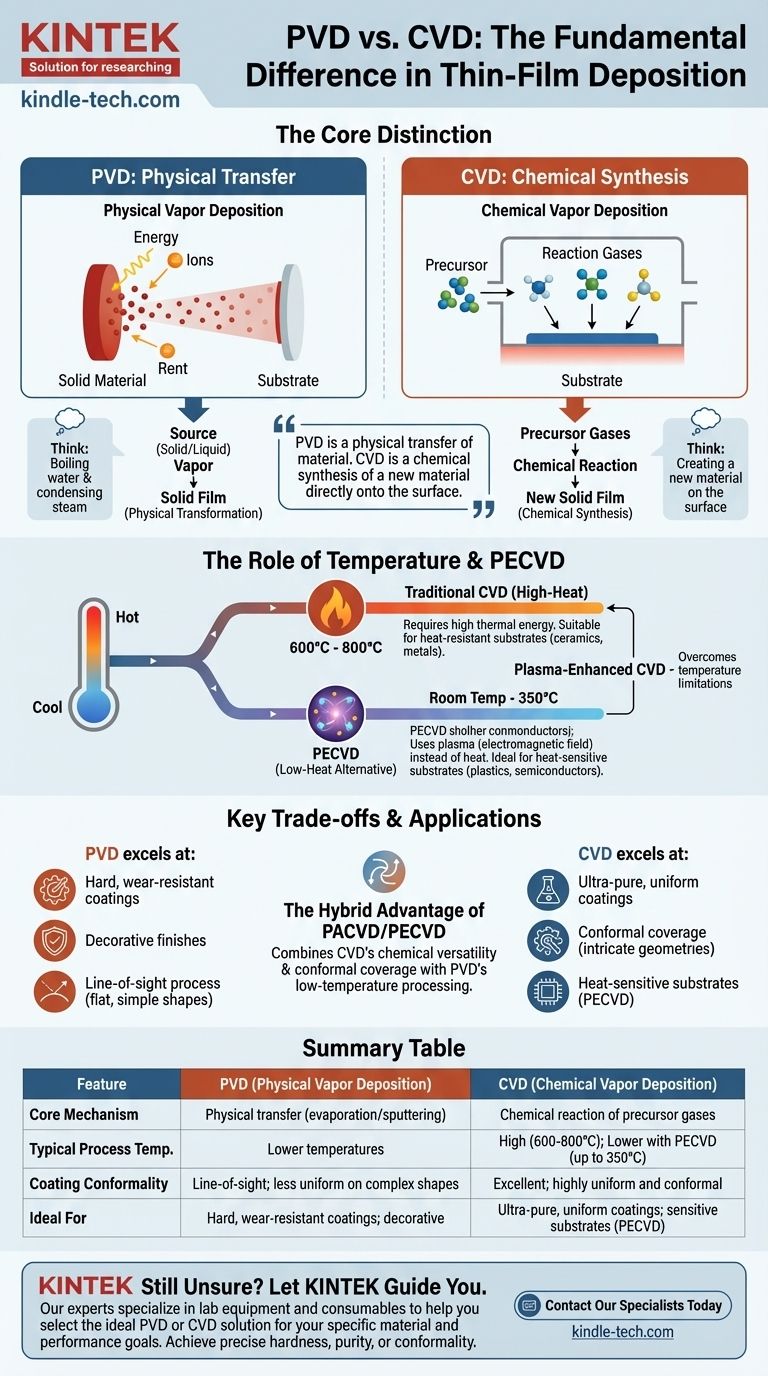

Der grundlegende Unterschied zwischen der physikalischen Gasphasenabscheidung (PVD) und der chemischen Gasphasenabscheidung (CVD) liegt in der Art und Weise, wie das Beschichtungsmaterial das Substrat erreicht. Bei PVD wird das Material physikalisch von einer festen oder flüssigen Quelle in einen Dampf umgewandelt und dann abgeschieden. Bei CVD durchlaufen Precursor-Gase eine chemische Reaktion an der Oberfläche des Substrats, um einen neuen, festen Film zu erzeugen.

Die Wahl zwischen PVD und CVD hängt nicht nur von der endgültigen Beschichtung ab, sondern auch vom Prozess selbst. Der Kernunterschied liegt im Mechanismus: PVD ist ein physikalischer Materialtransfer, während CVD eine chemische Synthese eines neuen Materials direkt auf der Oberfläche ist.

Der grundlegende Mechanismus: Physikalisch vs. Chemisch

Um diese Techniken zu verstehen, müssen Sie zunächst erfassen, wie sie einen Dampf erzeugen und einen Film bilden. Es handelt sich um grundlegend unterschiedliche Prozesse auf molekularer Ebene.

Physikalische Gasphasenabscheidung (PVD): Ein Zustandswechsel

Bei PVD wird ein festes Zielmaterial mit Energie beschossen, um Atome physikalisch "abzuschlagen" oder zu verdampfen und es in einen Dampf zu verwandeln. Dieser Dampf bewegt sich dann durch ein Vakuum und kondensiert auf dem kühleren Substrat, wodurch ein dünner Film entsteht.

Stellen Sie es sich wie kochendes Wasser vor. Sie erhitzen die Flüssigkeit (die Quelle), sie verwandelt sich in ein Gas (Dampf) und kondensiert dann auf einer kalten Oberfläche (dem Substrat).

Eine gängige PVD-Methode ist die Lichtbogenverdampfung, bei der ein Hochstromlichtbogen verwendet wird, um das Ausgangsmaterial zu verdampfen. Dies erzeugt einen hohen Anteil ionisierter Atome, was sie hervorragend für die Bildung dicker, harter und haltbarer Beschichtungen macht.

Chemische Gasphasenabscheidung (CVD): Eine chemische Reaktion

CVD beginnt nicht mit dem endgültigen Beschichtungsmaterial in fester Form. Stattdessen werden ein oder mehrere flüchtige Precursor-Gase in eine Reaktionskammer geleitet.

Diese Gase zersetzen sich und reagieren miteinander und mit der Substratoberfläche, wodurch ein völlig neues festes Material entsteht, das sich als Film abscheidet. Es ist ein Syntheseprozess, kein einfacher Transfer.

Die entscheidende Rolle der Temperatur

Die zur Durchführung dieser Prozesse erforderliche Energie ist ein wesentlicher Unterschied und ein entscheidender Faktor bei der Auswahl der richtigen Methode für ein bestimmtes Substrat.

Traditionelle CVD: Der Hochtemperaturansatz

Die standardmäßige thermische CVD erfordert erhebliche Wärme, um die Aktivierungsenergie für die chemischen Reaktionen bereitzustellen. Die Temperaturen liegen typischerweise zwischen 600 °C und 800 °C.

Diese hohe Wärme ist notwendig, um die chemischen Bindungen in den Precursor-Gasen aufzubrechen, damit sie sich rekombinieren und den gewünschten Film bilden können. Folglich ist diese Methode nur für Substrate geeignet, die extremen Temperaturen standhalten, wie z. B. Keramiken oder bestimmte Metalle.

Plasmaunterstützte CVD (PECVD): Die Niedertemperaturalternative

Die Plasmaunterstützte CVD (PECVD), auch bekannt als Plasma-Assisted CVD (PACVD), wurde entwickelt, um die Temperaturbeschränkungen der traditionellen CVD zu überwinden. Sie arbeitet bei viel niedrigeren Temperaturen, von Raumtemperatur bis 350 °C.

Anstatt sich auf thermische Energie zu verlassen, verwendet PECVD ein elektromagnetisches Feld, um ein Plasma zu erzeugen. Dieses Plasma enthält hochenergetische Elektronen und Ionen, die chemische Bindungen aufbrechen und die Reaktion bei niedrigen Temperaturen vorantreiben können, wodurch es ideal für wärmeempfindliche Substrate wie Kunststoffe und fortschrittliche Halbleiterkomponenten ist.

Die Kompromisse verstehen

Jeder Prozess bietet eine einzigartige Kombination von Vorteilen und Einschränkungen, die ihn für verschiedene Anwendungen besser geeignet machen.

Wann PVD zu wählen ist

PVD zeichnet sich durch die Herstellung extrem harter, verschleißfester und dekorativer Beschichtungen aus. Es ist ein direkter "Sichtlinien"-Prozess, der sich hervorragend für die Beschichtung flacher oder einfach gekrümmter Oberflächen eignet, aber für komplexe, dreidimensionale Formen schwierig sein kann.

Wann CVD zu wählen ist

CVD ist die überlegene Wahl für die Erzeugung außergewöhnlich reiner, gleichmäßiger und konformer Beschichtungen. Da der Precursor ein Gas ist, kann er um und in komplizierte Geometrien fließen und eine vollständige und gleichmäßige Abdeckung komplexer Teile gewährleisten.

Der Hybridvorteil von PACVD/PECVD

Die plasmaunterstützte CVD kombiniert die chemische Vielseitigkeit und die konforme Abdeckung von CVD mit den Niedertemperatur-Verarbeitungsmöglichkeiten, die oft mit PVD verbunden sind. Dies macht sie zu einem leistungsstarken Werkzeug zum Abscheiden hochwertiger, chemisch synthetisierter Filme auf empfindlichen Materialien.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Methode erfordert ein klares Verständnis Ihres Hauptziels und der Substratbeschränkungen.

- Wenn Ihr Hauptaugenmerk auf extremer Härte oder Verschleißfestigkeit eines Metallteils liegt: PVD-Techniken wie die Lichtbogenabscheidung sind oft die direkteste und effektivste Lösung.

- Wenn Ihr Hauptaugenmerk auf einer ultrareinen, konformen Beschichtung auf einem hitzebeständigen Substrat liegt: Die traditionelle Hochtemperatur-CVD ist die überlegene Wahl für ihre Reinheit und Gleichmäßigkeit.

- Wenn Ihr Hauptaugenmerk auf dem Aufbringen einer chemisch abgeleiteten Beschichtung auf ein temperaturempfindliches Substrat liegt: Die Plasmaunterstützte CVD (PECVD) ist die notwendige Technologie, um die Reaktion ohne Beschädigung des Teils zu ermöglichen.

Das Verständnis dieser grundlegenden Unterscheidung zwischen physikalischem Transfer und chemischer Reaktion ist der Schlüssel zur Auswahl der richtigen Abscheidungstechnologie für Ihr spezifisches Material und Ihre Leistungsziele.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Kernmechanismus | Physikalischer Materialtransfer (Verdampfung/Sputtern) | Chemische Reaktion von Precursor-Gasen auf dem Substrat |

| Typische Prozesstemperatur | Niedrigere Temperaturen | Hoch (600-800°C); Niedriger mit PECVD (bis zu 350°C) |

| Beschichtungskonformität | Sichtlinie; weniger gleichmäßig bei komplexen Formen | Ausgezeichnet; sehr gleichmäßig und konform bei komplexen Geometrien |

| Ideal für | Harte, verschleißfeste Beschichtungen auf Metallen; dekorative Oberflächen | Ultrareine, gleichmäßige Beschichtungen; temperaturempfindliche Substrate (mit PECVD) |

Sind Sie sich noch unsicher, welche Abscheidungsmethode für Ihr Projekt die richtige ist?

KINTEK ist auf Laborgeräte und Verbrauchsmaterialien spezialisiert und bedient Laborbedürfnisse. Unsere Experten können Ihnen helfen, die ideale PVD- oder CVD-Lösung auszuwählen, um die präzisen Beschichtungseigenschaften – sei es für Härte, Reinheit oder Konformität – zu erzielen, die Ihre Materialien erfordern.

Kontaktieren Sie noch heute unsere Spezialisten für eine persönliche Beratung und erschließen Sie das volle Potenzial Ihrer Dünnschichtanwendungen.

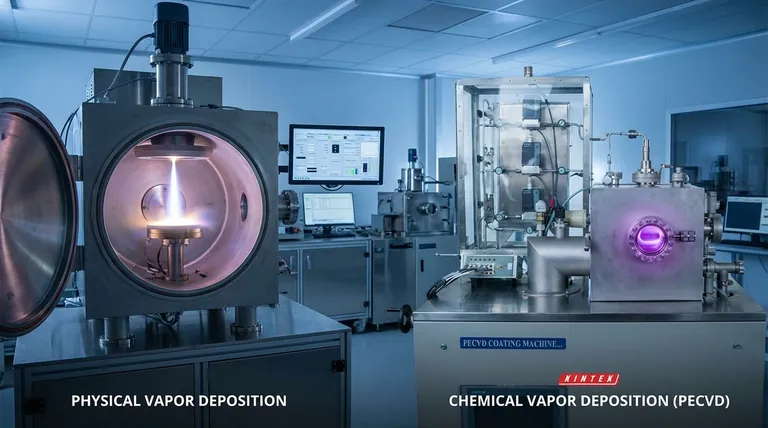

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Warum ist RF-Sputtern besser als DC-Sputtern? Der ultimative Leitfaden zur Materialabscheidung

- Was sind die Vorteile der chemischen Gasphasenabscheidung (Chemical Vapour Deposition, CVD)? Erzielen Sie überlegene, gleichmäßige Dünnschichten

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Was sind die Anwendungen der chemischen Gasphasenabscheidung? Ein Leitfaden für Hochleistungsdünnschichten

- Warum ist Vakuum für die Dünnschichtabscheidung erforderlich? Um Reinheit, Gleichmäßigkeit und Kontrolle zu erreichen

- Was ist die Temperatur von CVD-Diamant? Wichtige Erkenntnisse zu Entstehung und Leistungsgrenzen

- Welche Art von Stromquelle und Kammerdruck werden beim DC-Sputtern verwendet? Master-Abscheidungsparameter

- Was ist die CVD-Methode bei Nanomaterialien? Ein Leitfaden zur Synthese hochreiner Materialien