Im Grunde genommen ist das Nitrieren eine Kategorie von Wärmebehandlungsprozessen, bei denen Stickstoff in die Oberfläche eines Metalls diffundiert, um eine gehärtete Randschicht zu erzeugen. Das Plasmanitrieren, auch Ionen-Nitrieren genannt, ist eine spezifische und fortschrittlichere Methode innerhalb dieser Kategorie, die ionisiertes Gas in einem Vakuum verwendet, um diesen Effekt zu erzielen, und dabei eine überlegene Kontrolle und Qualität im Vergleich zu traditionellen gasbasierten Methoden bietet.

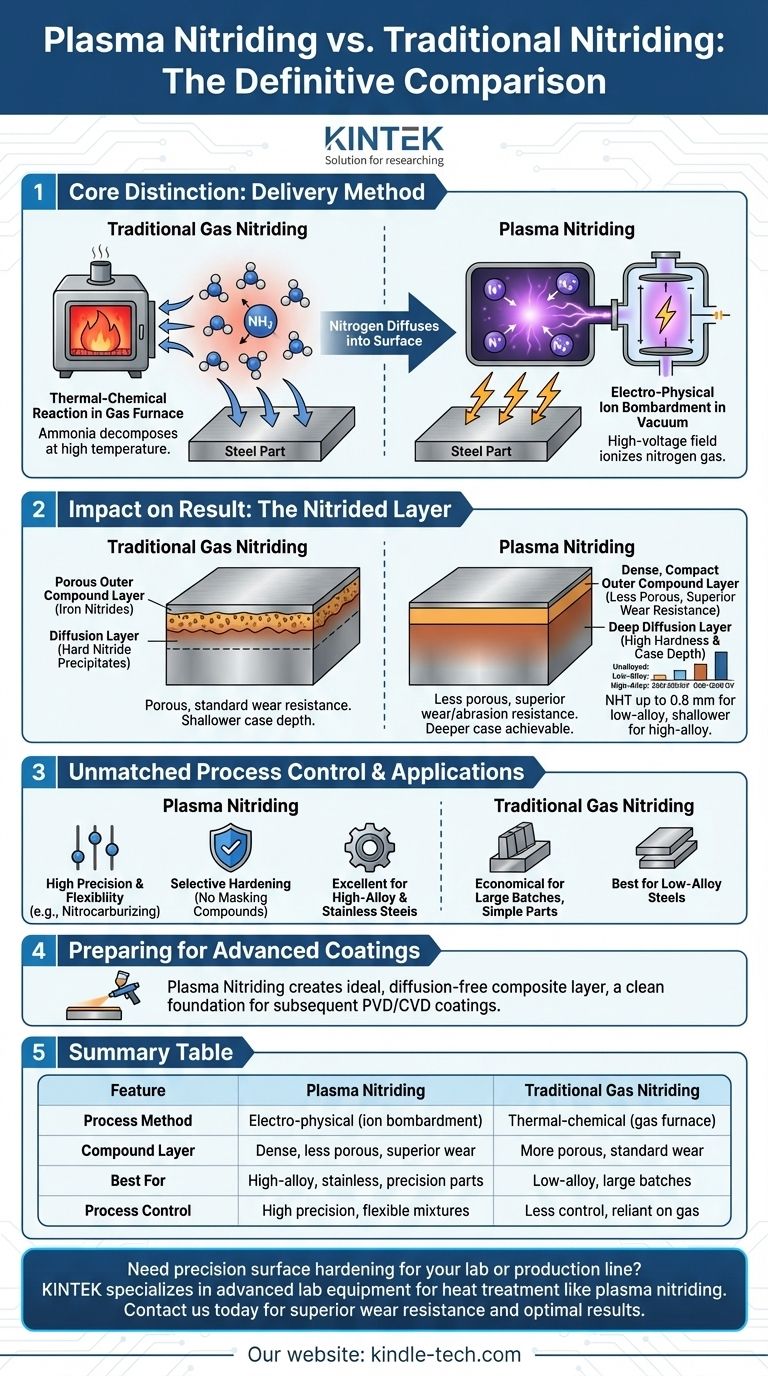

Der grundlegende Unterschied liegt nicht im Ergebnis, sondern in der Art der Zufuhr. Das traditionelle Nitrieren basiert auf einer thermisch-chemischen Reaktion in einem Gasofen, während das Plasmanitrieren einen elektro-physikalischen Prozess des Ionenbeschusses nutzt, der eine präzise Kontrolle über die resultierende gehärtete Schicht ermöglicht.

Der Kernunterschied: Wie Stickstoff die Oberfläche erreicht

Die Methode, mit der Stickstoff in das Werkstück eingebracht wird, ist der primäre Unterscheidungsfaktor und bestimmt die Vor- und Nachteile jedes Prozesses.

Traditionelles Gasnitrieren: Ein chemischer Ansatz

Beim Gasnitrieren, der häufigsten traditionellen Form, werden Teile in einem versiegelten Ofen erhitzt, der mit einem stickstoffreichen Gas, typischerweise Ammoniak (NH3), gefüllt ist.

Bei hohen Temperaturen zersetzt sich das Ammoniak und setzt aktive Stickstoffatome frei, die von der Stahloberfläche aufgenommen und nach innen diffundiert werden.

Plasmanitrieren: Ein elektro-physikalischer Ansatz

Das Plasmanitrieren findet in einem Vakuumbehälter statt. Es wird ein Hochspannungs-Elektrofeld angelegt, das Elektronen aus dem stickstoff- und wasserstoffreichen Niederdruckgasgemisch entfernt und ein angeregtes, ionisiertes Gas erzeugt, das als Plasma bekannt ist.

Diese positiv geladenen Stickstoffionen werden dann durch das elektrische Feld beschleunigt und bombardieren das Werkstück. Dieser Beschuss erwärmt das Bauteil und bringt Stickstoff mit hoher Effizienz und Kontrolle direkt in die Oberfläche ein.

Wie sich der Prozessunterschied auf das Ergebnis auswirkt

Diese Unterscheidung im Zuführungsmechanismus führt zu signifikanten Unterschieden in den Endeigenschaften der nitrierten Schicht, die aus zwei Hauptzonen besteht.

Die äußere Verbindungsschicht

Diese äußerste Schicht, bestehend aus Eisen-Nitriden (ε und γ’), ist die erste Verteidigungslinie gegen Verschleiß.

Beim Plasmanitrieren ist diese Schicht charakteristischerweise kompakter und weniger porös als eine, die durch Gasnitrieren erzeugt wird. Diese dichte Struktur bietet eine überlegene Beständigkeit gegen Verschleiß, Abrieb und Fressen und neigt weniger zum Abplatzen.

Die innere Diffusionsschicht

Unterhalb der Verbindungsschicht diffundiert Stickstoff tiefer in das Material ein und bildet harte Nitrid-Ausscheidungen mit den Legierungselementen im Stahl. Dies erzeugt die „Randschichttiefe“.

Die erreichte Härte hängt stark von der Zusammensetzung des Stahls ab. Zum Beispiel:

- Unlegierte Stähle: 250-300 HV

- Niedriglegierte Stähle: 600-700 HV

- Hochlegierte Stähle: 800-1200 HV

Typische Randschichttiefen (NHT) können bei niedriglegierten Stählen bis zu 0,8 mm betragen, sind aber bei hochlegierten Stählen aufgrund ihrer dichten Struktur oft geringer (unter 0,15 mm).

Unübertroffene Prozesskontrolle

Die Plasmaumgebung ermöglicht eine präzise Steuerung des Gasgemisches. Die Zugabe einer kleinen Menge eines kohlenstoffhaltigen Gases wie Methan wandelt den Prozess in Plasma-Nitrocarburieren um.

Diese Flexibilität ermöglicht die Erstellung maßgeschneiderter Verbindungsschichten, wie der harten Epsilon (ε)-Schicht, die besonders wirksam für unlegierte Stähle und Gusseisen ist.

Verständnis der praktischen Kompromisse

Die Wahl zwischen Plasma- und traditionellem Nitrieren beinhaltet die Abwägung von Präzision und Leistung gegen Einfachheit und Kosten.

Wann sollte Gasnitrieren in Betracht gezogen werden

Das Gasnitrieren ist ein etablierter, robuster Prozess, der für große Chargen einfacher, niedriglegierter Stahlkomponenten wirtschaftlicher sein kann, bei denen die absolut höchste Leistung nicht der Hauptantrieb ist.

Die Vorteile des Plasmanitrierens

Das Plasmanitrieren ist die überlegene Wahl für Hochleistungsanwendungen. Es eignet sich hervorragend für hochlegierte und rostfreie Stähle, die mit Gasverfahren schwer zu behandeln sind.

Der Plasmaprozess ermöglicht auch eine selektive Härtung, ohne dass physische Maskierungsmaterialien erforderlich sind, da Schilde verwendet werden können, um zu steuern, wo sich das Plasma bildet.

Vorbereitung für fortschrittliche Beschichtungen

Ein wesentlicher industrieller Vorteil des Plasmanitrierens ist seine Fähigkeit, eine diffusionsfreie Verbundschicht zu erzeugen. Diese saubere, dichte Oberfläche ist die ideale Grundlage für nachfolgende Beschichtungen durch physikalische Gasphasenabscheidung (PVD) oder chemische Gasphasenabscheidung (CVD).

Die richtige Wahl für Ihre Anwendung treffen

Die beste Methode hängt vollständig von Ihrem Material, der Teilegeometrie und den Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Härtung für einfache, niedriglegierte Stahlteile liegt: Das traditionelle Gasnitrieren ist oft eine ausreichende und wirtschaftliche Wahl.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit bei hochlegierten oder rostfreien Stählen liegt: Das Plasmanitrieren bietet eine überlegene Kontrolle und erzeugt eine qualitativ hochwertigere, dichtere Oberfläche.

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung eines Teils für eine nachfolgende PVD- oder CVD-Beschichtung liegt: Das Plasmanitrieren ist die bevorzugte Methode zur Erstellung der idealen, nicht porösen Grundlage.

Indem Sie diese grundlegenden Prozessunterschiede verstehen, können Sie die präzise Oberflächenbehandlung auswählen, um Ihre spezifischen technischen Ziele zu erreichen.

Zusammenfassungstabelle:

| Merkmal | Plasmanitrieren | Traditionelles Gasnitrieren |

|---|---|---|

| Prozessmethode | Elektro-physikalisch (Ionenbeschuss im Vakuum) | Thermisch-chemisch (Gasofen) |

| Verbindungsschicht | Dicht, weniger porös, überlegene Verschleißfestigkeit | Poröser, Standard-Verschleißfestigkeit |

| Am besten geeignet für | Hochlegierte Stähle, rostfreie Stähle, Präzisionsteile | Niedriglegierte Stähle, kostengünstige Großserien |

| Prozesskontrolle | Hohe Präzision, flexible Gasgemische (z. B. Nitrocarburieren) | Geringere Kontrolle, abhängig von der Gaschemie |

Benötigen Sie präzise Oberflächenhärtung für Ihr Labor oder Ihre Produktionslinie? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für Wärmebehandlungsprozesse wie das Plasmanitrieren. Unsere Lösungen helfen Ihnen, überlegene Verschleißfestigkeit, präzise Kontrolle und optimale Ergebnisse für Hochleistungsmaterialien zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Fähigkeiten Ihres Labors erweitern kann!

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- 1800℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist die Plasmasintermethode? Schnelle, hochdichte Materialherstellung freischalten

- Was sind die Anwendungsgebiete des Spark Plasma Sintering (SPS)? Herstellung von Hochleistungswerkstoffen mit Präzision

- Wie hoch ist die Aufheizrate beim Funkenerosionssintern (SPS)? Schnelle, hochleistungsfähige Materialverdichtung freischalten

- Was ist der Unterschied zwischen Spark Plasma Sintering und konventionellem Sintern? Ein Leitfaden für schnellere, bessere Materialien

- Was ist der Spark Plasma Sintering (SPS)-Prozess? Der schnelle Weg zu dichten, feinkörnigen Materialien