Im Kern ist der Unterschied zwischen PVD und Plattierung eine Frage der Physik versus Chemie. Die physikalische Gasphasenabscheidung (PVD) ist ein trockenes Vakuumverfahren, das eine dünne Materialschicht Atom für Atom physikalisch auf einer Oberfläche abscheidet. Die traditionelle Plattierung oder Galvanisierung ist ein nasschemisches Verfahren, das einen elektrischen Strom in einem Flüssigkeitsbad verwendet, um eine Metallschicht auf einem leitfähigen Teil aufzubauen.

Die zentrale Entscheidung zwischen PVD und Plattierung ist ein Kompromiss. Sie müssen zwischen der überlegenen Härte und Materialvielfalt von PVD und der Fähigkeit der Plattierung, komplexe Formen gleichmäßig mit einem dicken, klassischen metallischen Finish zu beschichten, wählen.

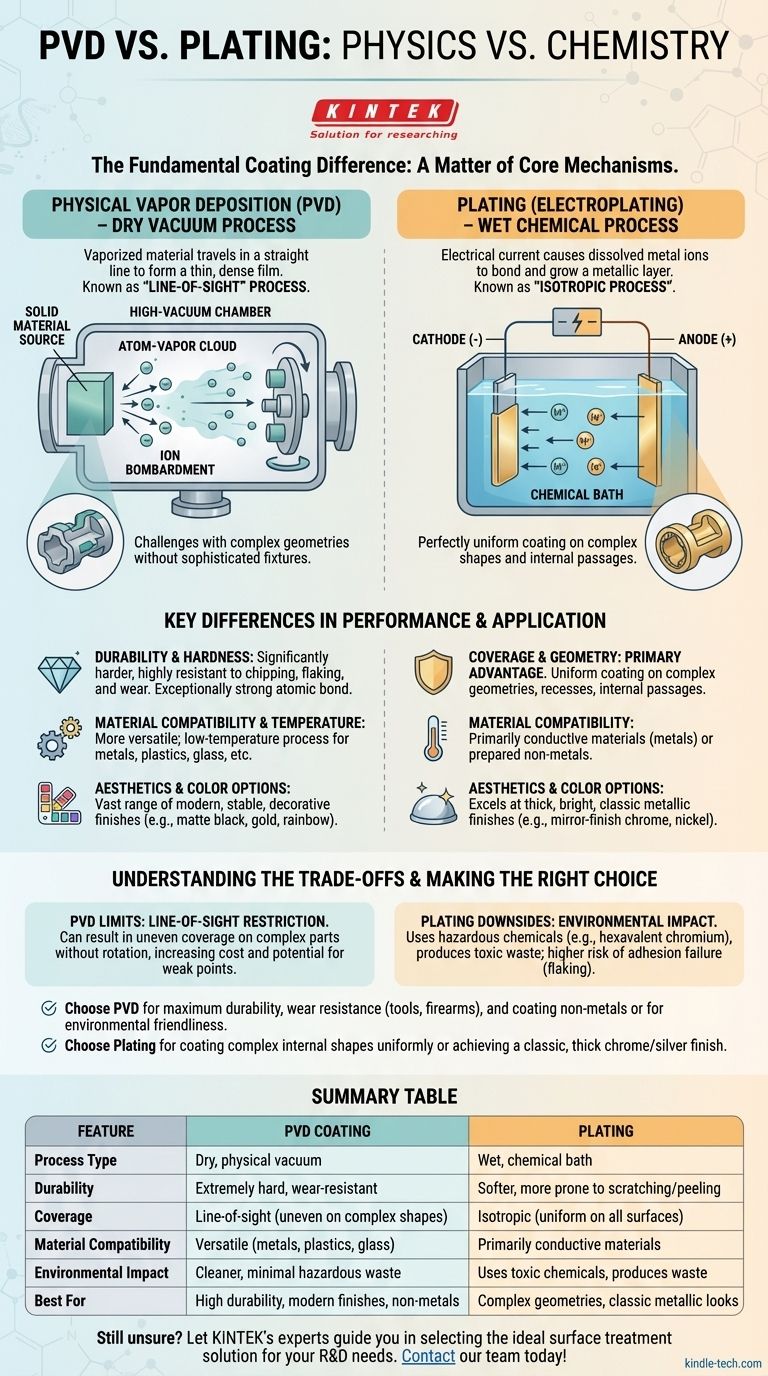

Wie jeder Prozess grundlegend funktioniert

Um zu verstehen, welche Methode für Ihre Anwendung die richtige ist, müssen Sie zunächst den grundlegenden Unterschied in der Art und Weise verstehen, wie die Beschichtung aufgetragen wird.

Physikalische Gasphasenabscheidung (PVD): Eine Vakuum-basierte Schicht

PVD findet in einer Hochvakuumkammer statt. Ein festes Ausgangsmaterial wird durch einen physikalischen Prozess, wie z.B. Sputtern (Beschuss mit Ionen), verdampft.

Dieses verdampfte Material bewegt sich dann geradlinig durch das Vakuum und kondensiert auf dem Zielobjekt, wobei eine sehr dünne, dichte und hochhaftende Schicht entsteht.

Da sich das Material geradlinig bewegt, wird PVD als "Sichtlinienprozess" bezeichnet. Jede Oberfläche, die nicht direkt der Dampfquelle ausgesetzt ist, wird nicht beschichtet.

Plattierung: Ein chemisches Badverfahren

Die Plattierung erfolgt in einer flüssigen chemischen Lösung. Bei der gebräuchlichsten Methode, der Galvanisierung, wird das zu beschichtende Objekt in das Bad getaucht und fungiert als Kathode (negative Elektrode).

Ein elektrischer Strom wird durch die Lösung geleitet, wodurch gelöste Metallionen wandern und sich an die Oberfläche des Objekts binden, wodurch effektiv eine metallische Schicht "wächst".

Da das Objekt vollständig eingetaucht ist, handelt es sich um einen isotropen Prozess. Die Beschichtung bildet sich gleichmäßig auf allen Oberflächen, die die Flüssigkeit berühren kann, einschließlich komplexer interner Kanäle und Löcher.

Hauptunterschiede in Leistung und Anwendung

Die Unterschiede im Prozess führen zu sehr unterschiedlichen Ergebnissen in Bezug auf Haltbarkeit, Aussehen und geeignete Anwendungsfälle.

Haltbarkeit und Härte

PVD-Beschichtungen sind deutlich härter, haltbarer und korrosionsbeständiger als die meisten plattierten Oberflächen. Die im PVD-Prozess erzeugte atomare Bindung ist außergewöhnlich stark, was sie sehr widerstandsfähig gegen Absplittern, Abblättern und Verschleiß macht.

Die Plattierung, obwohl schützend, ist eine weichere Schicht, die anfälliger für Kratzer ist und sich ablösen kann, wenn die Oberflächenvorbereitung oder der Prozess fehlerhaft ist.

Abdeckung und Geometrie

Dies ist der Hauptvorteil der Plattierung. Ihre isotrope Natur gewährleistet eine perfekt gleichmäßige Beschichtung auf Teilen mit komplexen Geometrien, tiefen Aussparungen oder internen Durchgängen.

Die Sichtliniennatur von PVD macht es schwierig, komplexe Formen gleichmäßig zu beschichten, ohne ausgeklügelte Vorrichtungen, um das Teil während des Prozesses zu drehen.

Materialkompatibilität und Temperatur

PVD ist vielseitiger. Es ist ein Niedertemperaturverfahren, das zur Beschichtung einer Vielzahl von Materialien verwendet werden kann, einschließlich Kunststoffen, Glas und wärmeempfindlichen Metallen, zusätzlich zu Standardstählen und -legierungen.

Die Galvanisierung erfordert im Allgemeinen, dass das Substrat elektrisch leitfähig ist, was ihre Anwendung auf Metalle oder speziell vorbereitete Nichtmetalle beschränkt.

Ästhetik und Farboptionen

PVD bietet eine breite Palette moderner, dekorativer Oberflächen (z. B. Mattschwarz, Gold, Roségold, Bronze und sogar irisierende Regenbogenfarben), die sehr stabil sind.

Die Plattierung zeichnet sich durch die Herstellung von dicken, hellen, klassischen metallischen Oberflächen aus, wie z. B. hochglänzendem Chrom, Nickel oder Silber.

Die Kompromisse verstehen

Keine Methode ist universell überlegen; die Wahl der falschen Methode für Ihr Ziel kann zu Misserfolgen führen.

Die Grenzen von PVD

Der Hauptnachteil ist die "Sichtlinienbeschränkung". Ohne sorgfältige Teilerotation kann dies zu einer ungleichmäßigen oder unvollständigen Abdeckung komplexer Teile führen, was zu Schwachstellen für Verschleiß und Korrosion führt. Diese zusätzliche Komplexität kann die Kosten erhöhen.

Die Nachteile der Plattierung

Das größte Problem bei der traditionellen Plattierung ist ihre Umweltbelastung. Der Prozess verwendet oft gefährliche Chemikalien (wie sechswertiges Chrom) und erzeugt giftige Abfälle, die eine sorgfältige Entsorgung erfordern. Darüber hinaus ist das Versagen der Haftung, das zu Abblättern oder Ablösen führt, ein häufigerer Fehler als bei PVD.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung sollten Ihre Wahl bestimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Verschleißfestigkeit liegt: Wählen Sie PVD wegen seiner überlegenen Härte und Haftung, ideal für Werkzeuge, Schusswaffen und hochwertige Uhren.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer Innenformen liegt: Wählen Sie die Plattierung, da das Flüssigkeitsbad eine perfekte Abdeckung bietet, wo ein Sichtlinienprozess dies nicht kann.

- Wenn Ihr Hauptaugenmerk auf einem klassischen, dicken Chrom- oder Silberfinish liegt: Die Plattierung ist die traditionelle und effektivste Methode, um diese spezifische Ästhetik zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Umweltfreundlichkeit oder der Beschichtung von Nichtmetallen liegt: PVD ist der sauberere, vielseitigere Prozess, der für Kunststoffe, Verbundwerkstoffe und andere Materialien geeignet ist.

Das Verständnis des Kernmechanismus – eine physikalische Schicht versus ein chemisches Bad – ist der Schlüssel zur Auswahl der richtigen Beschichtung für Ihren spezifischen Bedarf.

Zusammenfassungstabelle:

| Merkmal | PVD-Beschichtung | Plattierung |

|---|---|---|

| Prozesstyp | Trockener, physikalischer Vakuumprozess | Nasser, chemischer Badprozess |

| Haltbarkeit | Extrem hart, verschleißfest | Weicher, anfälliger für Kratzer/Abblättern |

| Abdeckung | Sichtlinie (ungleichmäßig bei komplexen Formen) | Isotrop (gleichmäßig auf allen Oberflächen) |

| Materialkompatibilität | Vielseitig (Metalle, Kunststoffe, Glas) | Primär leitfähige Materialien |

| Umweltbelastung | Sauberer, minimale gefährliche Abfälle | Verwendet giftige Chemikalien, erzeugt Abfälle |

| Am besten geeignet für | Hohe Haltbarkeit, moderne Oberflächen, Nichtmetalle | Komplexe Geometrien, klassische Metalloptik |

Sie sind sich immer noch unsicher, welcher Beschichtungsprozess für Ihre Teile am besten geeignet ist? Lassen Sie sich von den Experten von KINTEK beraten. Wir sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die Oberflächenbehandlungs-Forschung und -Entwicklung und helfen Ihnen bei der Auswahl der idealen PVD- oder Plattierungslösung für verbesserte Haltbarkeit, Leistung und Ästhetik. Kontaktieren Sie noch heute unser Team, um Ihre Projektanforderungen zu besprechen und überragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Was sind die Vor- und Nachteile des Warmpressens? Wählen Sie den richtigen Pulvermetallurgieprozess

- Was ist Heißpresslaminierung? Der ultimative Leitfaden zur starken, dauerhaften Materialverbindung

- Was sind die Vor- und Nachteile des Warmumformens? Erschließen Sie Ultrahochfestigkeit für Automobilteile

- Was ist Warmpressen? Erreichen Sie überlegene Dichte und komplexe Formen mit Hitze und Druck

- Was ist die Hauptfunktion des Warmpressens? Erreichen Sie überlegene Festigkeit und Präzision in der Fertigung