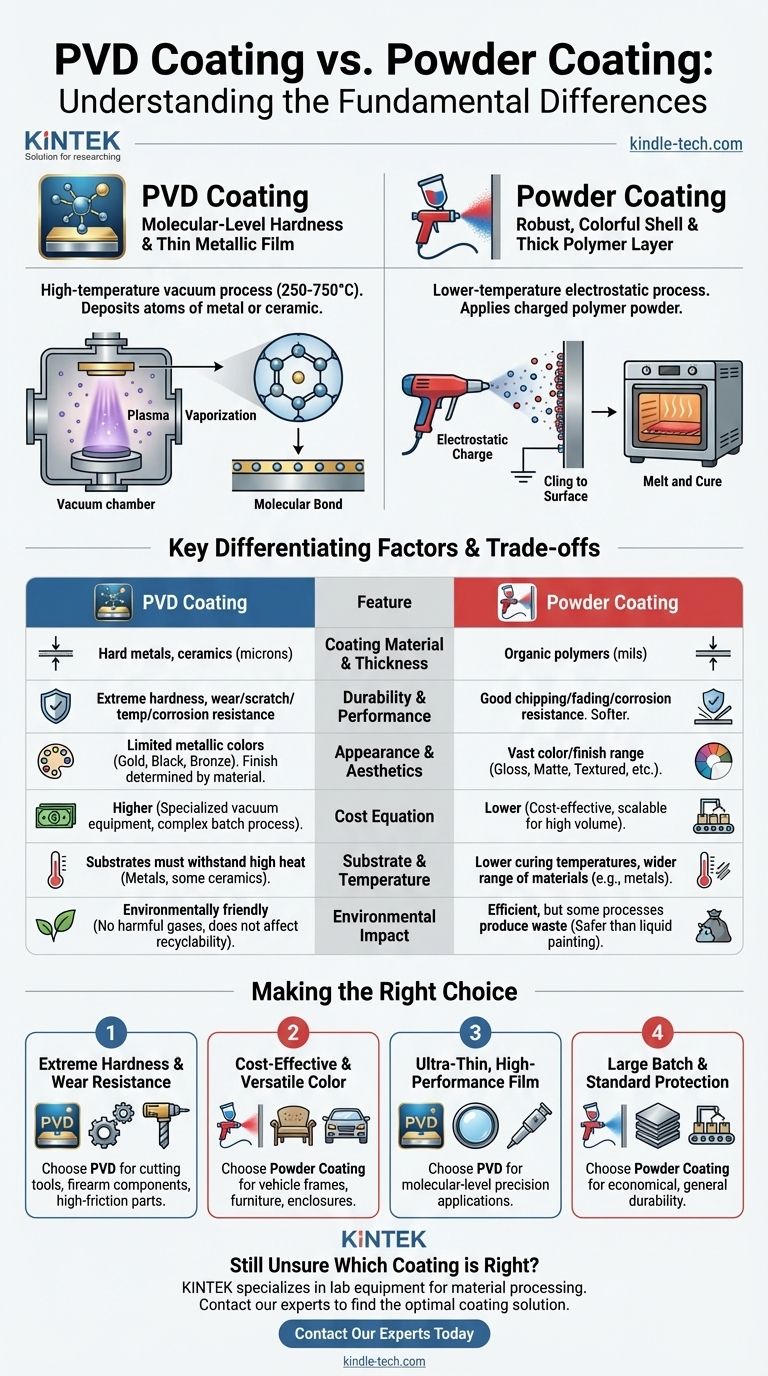

Der grundlegende Unterschied zwischen PVD und Pulverbeschichtung liegt im Material und im Prozess. PVD (Physical Vapor Deposition, Physikalische Gasphasenabscheidung) ist ein Hochtemperatur-Vakuumverfahren, bei dem atomweise ein sehr dünner, harter Film aus Metall oder Keramik auf eine Oberfläche aufgebracht wird. Im Gegensatz dazu ist die Pulverbeschichtung ein Niedertemperaturverfahren, bei dem mithilfe einer elektrostatischen Ladung eine dicke, schützende Schicht aus Polymerpulver aufgetragen wird, die anschließend zu einer festen Hülle verschmilzt.

Die Wahl zwischen PVD und Pulverbeschichtung ist keine Frage dessen, was „besser“ ist, sondern welche Anforderung Ihres Produkts am besten erfüllt wird. Die Entscheidung hängt davon ab, ob Sie die Härte eines dünnen Metallfilms auf molekularer Ebene oder die robuste, farbenfrohe Hülle einer dicken Polymerschicht benötigen.

Wie jeder Prozess grundlegend funktioniert

Um die Unterschiede in der Leistung zu verstehen, müssen Sie zunächst den großen Unterschied in den Anwendungsmethoden kennen. Jeder Prozess erzeugt eine grundlegend andere Art von Bindung mit dem Substrat.

Physikalische Gasphasenabscheidung (PVD): Eine molekulare Bindung

PVD findet in einer Hochvakuumbeschichtungskammer statt. Ein festes Quellmaterial, wie Titan oder Chrom, wird in ein Plasma verdampft.

Diese verdampften Atome wandern und lagern sich auf der Oberfläche des Teils ab und bilden eine extrem starke Bindung auf molekularer Ebene. Dieser Prozess wird bei hohen Temperaturen durchgeführt, oft zwischen 250 °C und 750 °C.

Stellen Sie es sich wie das Sprühmalen mit einzelnen Atomen in einem Vakuum vor, wodurch eine neue, integrierte Oberflächenschicht entsteht und nicht nur eine Beschichtung obendrauf.

Pulverbeschichtung: Ein elektrostatisches „Anhaften“

Die Pulverbeschichtung verwendet ein feines Polymerpulver und eine elektrostatische Spritzpistole. Die Pistole verleiht den Pulverpartikeln eine positive elektrische Ladung.

Das zu beschichtende Teil wird elektrisch geerdet, wodurch das geladene Pulver von der Oberfläche angezogen wird und daran haften bleibt. Das gesamte Teil wird dann in einen Ofen gelegt, wo das Pulver schmilzt und zu einer glatten, festen und durchgehenden Beschichtung aushärtet.

Dies ähnelt eher statisch aufgeladenem Staub, der an einer Oberfläche haftet, bevor er zu einer haltbaren Kunststoffschale verschmilzt.

Wesentliche Unterscheidungsmerkmale

Die Unterschiede im Prozess führen zu sehr unterschiedlichen Ergebnissen in Bezug auf Leistung, Aussehen und Kosten.

Beschichtungsmaterial und Dicke

PVD-Beschichtungen sind außergewöhnlich dünn und werden in Mikrometern gemessen. Sie bestehen aus harten Materialien wie Metallen, Legierungen und Keramiken (z. B. Titannitrid).

Pulverbeschichtungen sind wesentlich dicker und werden in Mils (Tausendstel Zoll) gemessen. Sie bestehen ausschließlich aus organischen Polymeren wie Polyester, Epoxidharz oder Polyurethan.

Haltbarkeit und Leistung

PVD erzeugt eine extrem harte, dichte Oberfläche mit überlegener Beständigkeit gegen Abrieb, Kratzer, hohe Temperaturen und Korrosion. Es ist der Standard für stark beanspruchte Anwendungen wie Schneidwerkzeuge, Motorkomponenten und hochwertige Beschläge.

Pulverbeschichtung ist ebenfalls sehr haltbar und bietet einen ausgezeichneten Schutz gegen Abplatzen, Ausbleichen und allgemeine Korrosion. Es handelt sich jedoch um ein viel weicheres Material als eine PVD-Keramik und ist nicht für stark beanspruchte Anwendungen oder scharfe Kanten gedacht.

Aussehen und Ästhetik

Pulverbeschichtung ist der klare Gewinner in Bezug auf ästhetische Vielseitigkeit. Sie bietet eine nahezu unbegrenzte Auswahl an Farben sowie verschiedene Oberflächen wie Glanz, Matt, Seidenmatt und strukturierte Oberflächen.

PVD ist in seiner Farbpalette begrenzter und bietet typischerweise metallische Oberflächen in Schattierungen von Schwarz, Grau, Gold und Bronze. Das Finish wird durch das spezifische abgeschiedene Metall oder die Keramik bestimmt.

Die Kompromisse verstehen

Keine der Methoden ist universell überlegen; sie sind für unterschiedliche Zwecke konzipiert und haben unterschiedliche Einschränkungen.

Die Kostenfrage

Pulverbeschichtung ist ein relativ einfacher und kostengünstiger Prozess und eignet sich daher ideal für die Massenproduktion von Konsumgütern und Industrieartikeln.

PVD erfordert hochspezialisierte und teure Vakuumkammereinrichtungen und ist ein komplexerer Chargenprozess. Dies macht es erheblich teurer als die Pulverbeschichtung.

Substrat- und Temperaturbeschränkungen

Die für PVD erforderlichen hohen Temperaturen bedeuten, dass es nur auf Substrate aufgebracht werden kann, die der Hitze standhalten, hauptsächlich Metalle und einige Keramiken.

Die niedrigeren Aushärtetemperaturen der Pulverbeschichtung ermöglichen den Einsatz auf einer breiteren Palette von Materialien, obwohl sie bei Metallen am häufigsten vorkommt.

Umweltauswirkungen

PVD gilt als ein sehr umweltfreundlicher Prozess. Er findet im Vakuum statt und erzeugt keine schädlichen Gase oder Abfallprodukte und beeinträchtigt die Recyclingfähigkeit des Grundmetalls nicht.

Obwohl die moderne Pulverbeschichtung effizient ist, können einige Prozesse Abfall erzeugen, obwohl sie im Allgemeinen als viel sicherer gilt als herkömmliche Nasslackierung.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl hängt vollständig von den primären funktionalen und ästhetischen Anforderungen Ihrer Komponente ab.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Verschleißfestigkeit liegt: PVD ist die einzige Wahl für Anwendungen wie Schneidwerkzeuge, Komponenten für Schusswaffen oder Hochleistungsteile, die starker Reibung ausgesetzt sind.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Schutz und vielseitiger Farbe liegt: Pulverbeschichtung bietet hervorragenden Wert und eine riesige ästhetische Bandbreite für Teile wie Fahrzeugrahmen, Gartenmöbel und Gehäuse für elektronische Geräte.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines ultradünnen Hochleistungsmetallfilms liegt: PVD ist die spezifische Technologie, die entwickelt wurde, um dieses Ergebnis mit Präzision auf molekularer Ebene zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer großen Charge von Teilen in einer Standard-Schutzfarbe liegt: Pulverbeschichtung ist die weitaus wirtschaftlichere und skalierbarere Lösung für allgemeine Haltbarkeit.

Letztendlich ermöglicht Ihnen das Verständnis dieser Kernunterschiede die Auswahl einer Beschichtung, die als funktionaler Vermögenswert und nicht nur als Oberflächenfinish dient.

Zusammenfassungstabelle:

| Merkmal | PVD-Beschichtung | Pulverbeschichtung |

|---|---|---|

| Prozess | Hochtemperatur-Vakuumabscheidung | Elektrostatische Anwendung & Ofenhärtung |

| Material | Dünner Metall-/Keramikfilm (Mikrometer) | Dicke Polymerschicht (Mils) |

| Haltbarkeit | Extreme Härte, Verschleiß- & Korrosionsbeständigkeit | Gute Beständigkeit gegen Abplatzen & Korrosion |

| Aussehen | Begrenzte Metallfarben (Gold, Schwarz, Bronze) | Riesige Farb- & Oberflächenoptionen (Glanz, Matt usw.) |

| Kosten | Höher (spezialisierte Ausrüstung) | Niedriger (kosteneffizient für hohe Stückzahlen) |

| Am besten geeignet für | Schneidwerkzeuge, stark beanspruchte Komponenten | Konsumgüter, Möbel, Gehäuse |

Immer noch unsicher, welche Beschichtung für Ihr Projekt die richtige ist?

Bei KINTEK sind wir darauf spezialisiert, die richtigen Laborgeräte und Verbrauchsmaterialien für die fortschrittliche Materialbearbeitung bereitzustellen, einschließlich der Analyse und Vorbereitung von Oberflächenbeschichtungen. Unsere Expertise kann Ihnen helfen, die optimale Beschichtungslösung für Ihre spezifischen Anforderungen zu ermitteln und so Leistung, Haltbarkeit und Kosteneffizienz zu gewährleisten.

Lassen Sie uns Ihnen helfen, eine fundierte Entscheidung zu treffen. Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie KINTEK den Erfolg Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist der Prozess der CVD-Diamantbeschichtung? Eine überlegene, chemisch gebundene Diamantschicht züchten

- Wie werden Werkzeuge mit Diamant beschichtet? Erreichen Sie überlegene Härte und geringe Reibung für Ihre Werkzeuge

- Lohnt sich eine Diamantbeschichtung? Maximierung der Lebensdauer und Leistung von Komponenten

- Wie lange hält eine Diamantbeschichtung? Maximieren Sie die Lebensdauer mit der richtigen Beschichtung für Ihre Anwendung

- Wie dick ist eine CVD-Diamantbeschichtung? Das Gleichgewicht zwischen Haltbarkeit und Spannung für optimale Leistung